电厂烟气脱硫课程设计.docx

《电厂烟气脱硫课程设计.docx》由会员分享,可在线阅读,更多相关《电厂烟气脱硫课程设计.docx(22页珍藏版)》请在冰豆网上搜索。

电厂烟气脱硫课程设计

中南民族大学

大气污染控制工程

课程设计书

设计题目:

某电厂脱硫工艺设计

姓名:

乔琪

学院:

资源与环境学院

专业:

环境工程

学号:

2

指导老师:

汤迪勇

设计日期:

2015.12.15~2016.01.08

第1章绪论

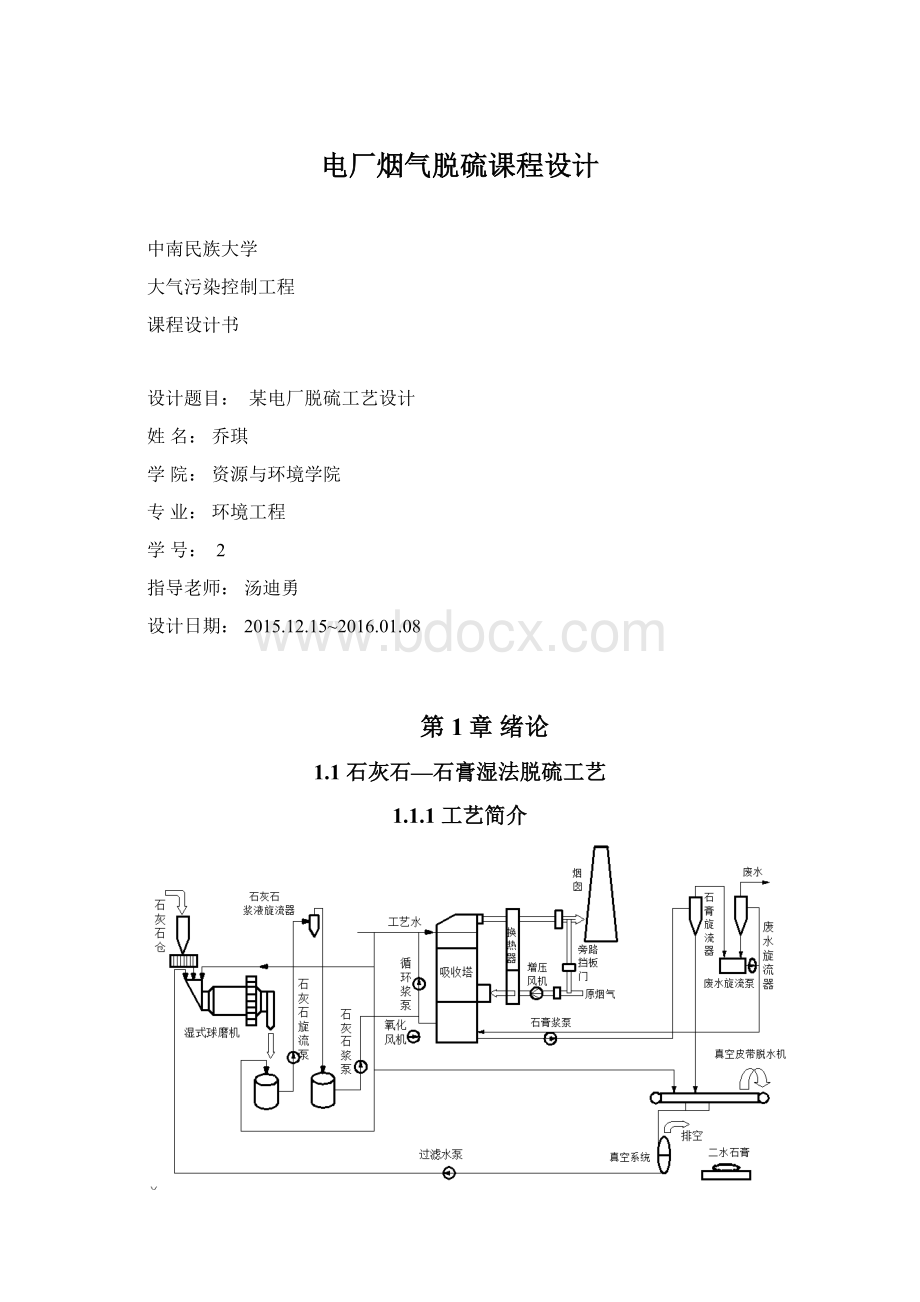

1.1石灰石—石膏湿法脱硫工艺

1.1.1工艺简介

石灰石—石膏湿法烟气脱硫工艺是目前世界上治理工业烟气脱硫工艺中应用最广泛的一种脱硫技术。

目前,其工艺技术完善、运行稳定、脱硫效率高、单塔出力大,脱硫剂—石灰石地理分布广,价格低廉,特别适合工业规模的应用。

石灰石—石膏湿法烟气脱硫工艺流程图如图1所示。

从锅炉引风机后烟道引出的烟气,通过增压风机升压,烟气换热器(GGH)降温后,进入吸收塔,在吸收塔内与雾状石灰石浆液逆流接触,将烟气脱硫净化,经除雾器除去水雾后,又经GGH升温至大于75℃,再进入净烟道经烟囱排放。

脱硫剂石灰石粉则由磨石粉厂破碎磨细成粉状,通过制浆系统制成一定浓度的石灰石浆液,运行时根据FGD处理的烟气量和SO2的浓度,由循环泵不断地把新鲜浆液补充到吸收塔内。

当塔内石膏浆液达到一定浓度后由外排泵排出,经一级旋流、二级真空皮带脱水后,得到含水率低于10%的石膏,装车外运。

1.1.2化学反应过程

脱硫塔中烟气和石灰石脱硫剂进行着复杂的反应过程。

烟气中的主要有害成分有SO2、HCl、NOx等;石灰石浆液主要由Ca2+、Mg2+等离子组成。

它们在溶液中相互作用,生成多种反应产物。

烟气中的SO2与石灰石浆液经过一系列的化学反应,最后生成石膏。

湿法烟气脱硫吸收过程多采用双膜理论模型解释。

SO2的吸收过程以膜扩散的方式进行。

在气液相间的物质迁移主要是分子扩散的结果,物质迁移方向与相界面垂直。

化学反应可以简化为下列过程。

SO2的吸收:

SO2+H2O→H2SO3

H2SO3→H++HSO3-→2H++SO32-

石灰石的溶解:

CaCO3→Ca2++CO32-

中和反应:

Ca2++CO32-+2H++SO32-→CaSO3+CO2+H2O

氧化反应:

CaSO3+O2→CaSO4

亚硫酸钙结晶:

CaSO3+H2O→CaSO3·H2O

硫酸钙结晶:

CaSO4+2H2O→CaSO4·2H2O

1.1.3石灰石湿法烟气脱硫装置

典型的石灰石湿法脱硫系统从功能上可以分为烟气系统、石灰石浆液制备系统、吸收塔系统、石膏脱水系统、废水处理系统、公用系统和事故浆液排放系统。

(1)烟气系统

烟气系统通常包括一台单独的增压风机、一台气气换热器和电厂现有烟囱。

在增压风机上游和气气换热器再热侧系统出口下游都设有双百叶窗隔离挡板。

在现有旁路烟道上亦安装有两个双百叶窗旁路挡板,这些挡板的开度可以随烟气流量的变化进行调节。

每个烟气挡板可以配置两台密封风机,以防止烟气泄漏。

GGH利用未脱硫的热烟气(一般130℃~150℃)加热已脱硫的洁净烟气(一般46℃~55℃),一般加热到80℃左右,然后排放,以避免低温湿烟气腐蚀烟道、烟囱内壁,并可提高烟气抬升高度。

在烟气离开吸收塔前,会通过一个两级除雾器,以除去烟囱中携带的细小液滴。

沉淀在除雾器上的颗粒不利于烟气流经吸收塔,会影响塔内压降和烟气流向分布。

为了防止固体颗粒积聚在除雾器上,需定期对除雾器进行冲洗。

除雾器设有冲洗水系统,工艺水从喷嘴喷出冲洗除雾器。

(2)石灰石浆液制备系统

石灰石料应密切主要其水分含量,进入石灰石粉制备系统磨粉机地入磨物料的表面水分一般小于1%,否则就会严重恶化操作,甚至造成糊磨、堵塞。

同时应主要氯化物、氟化物和煤灰等杂质不要混入石灰石料中,以免影响脱硫系统的正常运行和脱硫石膏的品质。

石灰石浆液制备时,成品分经仓底的两套叶轮给料机输送到石灰石浆液池,工业水通过水泵和调节阀门注入石灰石浆液池,调节石灰石浆液的密度至1230kg/m3(含固量30%)。

在石灰石浆液泵的出口管道设有密度监测点,从而保证30%的石灰石浆液的制备和供应。

配置合格的石灰石浆液通过石灰石浆液泵输送到吸收塔下部浆液槽,根据烟气负荷、脱硫塔烟气入口的SO2浓度和pH值来控制喷入吸收塔的浆液量,剩余部分返回浆液池。

为了防止结块和堵塞,要使浆液不断流动循环。

(3)吸收塔系统

吸收塔是烟气脱硫系统的核心装置,要求气液接触面积大,其他的吸收反应良好,压力损失小,并且适用于大容量烟气处理。

进入吸收塔的热烟气经过逆向喷淋浆液的冷却、洗涤,烟气中的SO2与浆液进行吸收反应生成亚硫酸氢根(HSO3-)。

HSO3-被鼓入的空气氧化为硫酸根(SO42-),SO42-与浆液中的钙离子(Ca2-)反应生成硫酸钙(CaSO4),CaSO4进一步结晶为石膏(CaSO4·2H2O)。

同时烟气中的Cl、F和灰尘等大多数杂质也在吸收塔中被去除。

含有石膏、灰尘和杂质的吸收剂浆液的一部分被排入石膏脱水系统。

吸收塔中装有水冲洗系统,将定期进行冲洗,以防止雾滴中的石膏、灰尘和其他物质堵塞元件。

吸收塔主要有喷淋塔、填料塔、液柱塔和鼓泡塔四种类型。

(4)石膏脱水系统

在吸收塔浆液槽中石膏不断产生,为了使浆液密度保持在设定的运行范围内,将石膏浆液(15%~20%固体含量)通过石膏浆液泵打入脱水站。

该站包括一个水力旋流器及浆液分配器,在这里将石膏浆液中的水予以脱除,使底流石膏固体含量达到50%。

在水力旋流器中,石膏浆液流进一个圆柱箱中,并由此流到敞开的各个旋流子中,在此处根据入口压力的大小,可将石膏输送至旋流器的底流,将滤液送入石膏水力旋流器上部的溢流箱内。

底流的石膏被送至真空皮带过滤机进一步脱水至含水小于10%。

溢流含3%~5%的细小固体微粒在重力作用下流入滤液箱,最终返回到吸收塔。

旋流器的溢流被输送到废水旋流站进一步分离处理。

(5)废水处理系统

在湿式石灰石/石膏FGD工艺中,由于烟气中氯化物的溶解提高了脱硫吸收液中氯离子的浓度,不可避免地要产生一定量废水。

氯离子浓度的增高会引起脱硫率的下降和CaSO4结垢倾向的增大,并对副产品石膏的品质产生影响。

FGD装置的废水主要来自石膏脱水系统的旋流器溢流液、真空皮带机的滤液或冲洗水。

废水处理的工艺大致分为中和、脱重金属、絮凝、浓缩、澄清、污泥处理几部分。

中和是采用Ca(OH)2作为中和剂加入脱硫废水中,一方面可以中和水的酸性,另外还可以脱除F-,并使部分重金属沉淀下来。

接下来向废液中加入有机硫化物,进一步脱除重金属离子。

絮凝的作用是通过添加絮凝剂去除上工段中过剩的硫化物,加速废水中悬浮物的沉降。

絮凝后的废水进入澄清池时进行浓缩分离。

浓缩后的污泥一部分经脱水后抛弃,一部分返回中和池或絮凝池,以提高絮凝池的固体含量,加速絮凝过程。

澄清池的溢流则进入后处理水箱,用稀盐酸调节pH后排放。

(6)公用系统

公用系统由工艺水系统、工业水系统、冷却水系统和压缩空气系统等子系统构成,为脱硫系统提供各类用水和控制用气。

FGD的工艺水一般来自电厂循环水,并输送至工艺水箱中。

工艺水由工艺水泵从工艺水箱输送到各用水点。

FGD装置运行时,由于烟气携带、废水排放和石膏携带水而造成水损失。

工艺水由除雾器冲洗水泵输送到除雾器,冲洗除雾器,同时为吸收塔提供补充用水,以维持吸收塔内的正常液位。

此外,各设备的冲洗、灌注、密封和冷却等用水也采用工艺水。

FGD冷却水主要用户有增压风机电机、氧化风机电机、循环浆液泵电机、磨机主轴承、减速器电机,此外,部分冷却水还用于氧化空气增湿冷却。

FGD的工业水一般来自电厂补充水,并输送至工业水箱中。

(7)事故浆液排放系统

浆液排放系统包括事故浆液储罐系统和地坑系统。

当FGD装置大修或发生故障需要排空FGD装置内浆液时,塔内浆液由浆液排放泵排至事故浆液箱直至泵入口低液位跳闸,其余浆液依靠重力自流至吸收塔的排放坑,再由地坑泵打入事故浆液储罐。

事故浆液储罐用于临时储存吸收塔内的浆液。

地坑系统有吸收塔区地坑、石灰石浆液制备系统地坑和石膏脱水地坑,用于储存FGD装置的各类浆液,同时还具有收集、输送或储存设备运行、运行故障、检验、取样、冲洗、清洗过程或渗漏而产生的浆液。

主要设备包括搅拌器和浆液泵。

1.1.4FGD运行主要控制参数

FGD系统在正常运行中,运行人员应该按照表1来控制FGD系统的主要参数。

表1FGD主要控制参数

主要控制参数

优化值

主要控制参数

优化值

脱硫效率

≥95%

烟囱入口烟气温度

≥80℃

吸收剂利用率

≥95%

石膏表面水质量百分比

≤10%

浆液pH值

5~5.5

CaCO3残留质量百分比

≤3%

浆液密度

1050~1150kg/m3

亚硫酸盐质量百分比

≤0.4%

液气比

10~18

石膏中Cl-含量

≤100mg/L

(1)脱硫效率

脱硫效率表示FGD系统能力的大小。

脱硫效率是由许多因素决定的,诸如FGD系统运行的钙硫比、液气比、烟气的状态以及煤种的变化。

但是SO2排放标准则往往要求烟气中SO2的浓度或总量在任何情况下均不超过规定的控制值。

因此,应保证在锅炉的最差工况下,FGD系统运行的最低脱硫效率仍能满足排放标准的要求,同时尽量使FGD系统长期经济运行。

(2)吸收剂利用率

吸收剂利用率指用于脱除的吸收剂占加入FGD系统吸收剂总量的质量分数,即脱硫效率与Ca/S比。

吸收剂的利用率与Ca/S比有密切关系,达到一定脱硫效率时所需要的Ca/S比越低,钙的利用率越高,所需吸收剂数量及产生脱硫产物的量也越少,可大大降低FGD系统的运行费用。

(3)浆液PH值

典型湿法FGD系统中浆液对SO2的吸收程度受气液两相SO2浓度差的控制。

要是烟气中“毫克/升”级的SO2在较短的时间内和有限的脱硫设备内达到排放标准,必须提高SO2的溶解速率,这主要通过调整和控制浆液的pH值来实现。

另外,浆液的pH值不仅对SO2的脱除效率有显著影响,而且对运行可靠性亦有显著影响。

低PH值运行时,一方面SO2排放量显著提高,难以达到排放标准;另一方面,设备腐蚀也会显著加剧,不能保证设备运行安全。

高pH值运行时,SO2含量会显著降低,但pH值太高会使脱硫设备内部固体颗粒堆积而结垢,使设备堵塞,无法正常运行,不能保证设备安全运行。

(4)浆液密度

石灰—石灰石湿法烟气脱硫技术中,由于吸收剂在水中的溶解度很小,它们在水中形成溶液的脱硫容量不能满足工程的要求,故采用含有固体颗粒的浆液来吸收SO2。

常用的石灰石湿法脱硫装置中气液接触时间很短,因此石灰石浆液的初始吸收速率对脱硫装置的脱硫效率有很大影响,其吸收SO2容量亦反映出该吸收剂的脱硫能力。

(5)液气比

液气比是指与流经吸收塔单位体积烟气量相对应的浆液喷淋量,它直接影响设备尺寸和操作费用。

液气比决定酸性气体吸收所需要的吸收表面,在其他参数一定的情况下,提高液气比相当于增加了吸收塔的喷淋密度,使液气间的接触面积增大,脱硫效率也将增大。

要提高吸收塔的脱硫效率,提高液气比是一个重要的技术手段。

(6)烟囱入口烟气温度

如果脱离后饱和湿烟气直接排放不仅对烟囱造成腐蚀,而且还引起环境污染。

因此,脱硫后的湿烟气必须加热到规定温度。

国内普遍采用英国的排烟温度规定,即脱硫后烟囱入口烟气温度不低于80℃。

第2章系统参数选择与计算

2.1工艺设计计算

2.1.1设计原始资料

(1)电厂装机容量2×300MW

(2)电厂所用煤的组成成分:

C73.1%;灰分8.8%;S2.4%;H4.7%;水分7.8%;O3.2%

(3)每小时煤的用量140t

(4)排烟温度:

132℃

(5)锅炉燃烧的空气过剩系数取a=1.05-1.2

(6)系统钙硫比为1.1-1.2

2.1.2治理要求

(1)排放气体中SO2浓度小于100mg/Nm3

(2)脱硫效率≥90%

2.1.3烟气量计算

(