航空铸造涡轮叶片合金和工艺发展Word文档格式.docx

《航空铸造涡轮叶片合金和工艺发展Word文档格式.docx》由会员分享,可在线阅读,更多相关《航空铸造涡轮叶片合金和工艺发展Word文档格式.docx(16页珍藏版)》请在冰豆网上搜索。

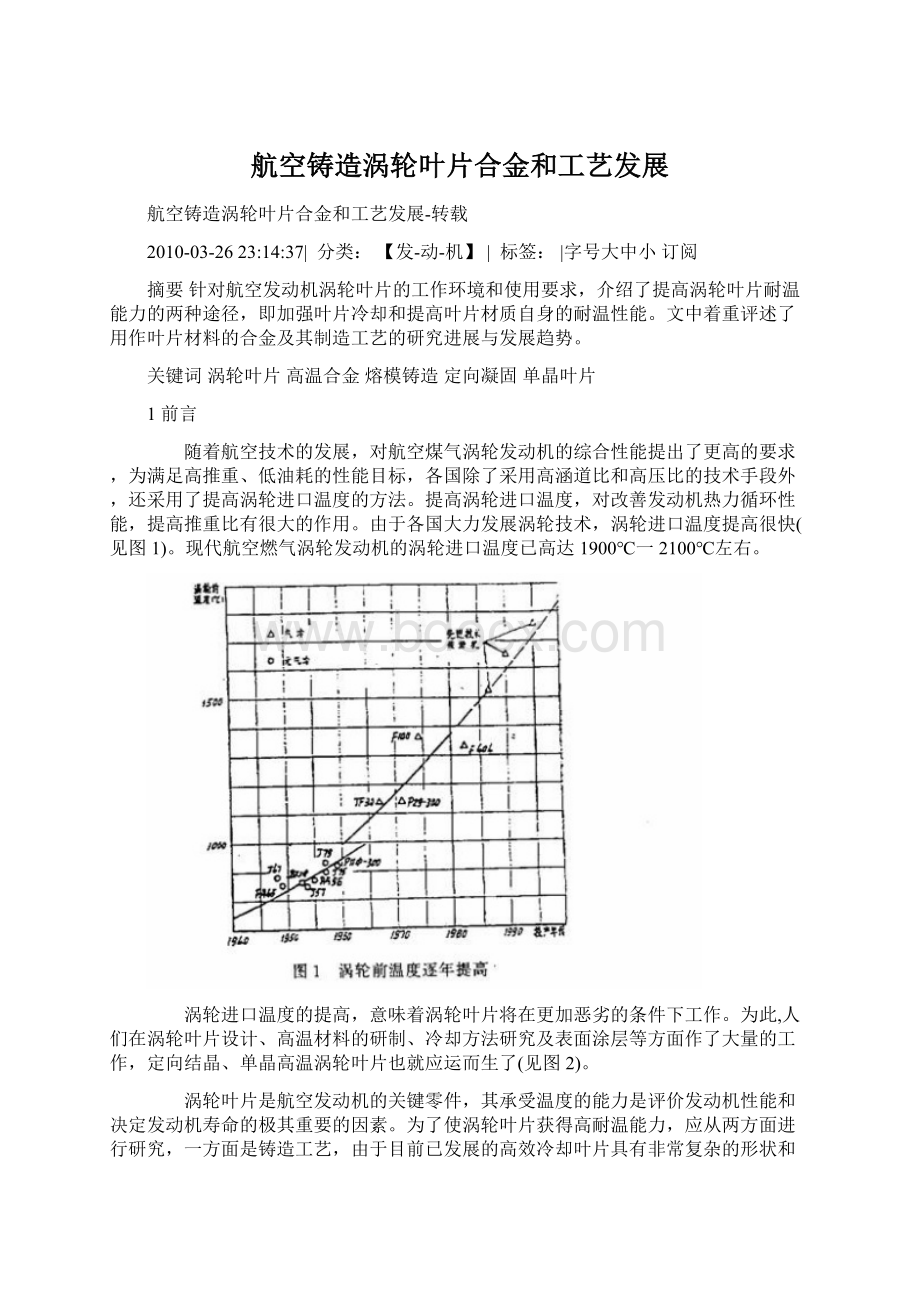

为此,人们在涡轮叶片设计、高温材料的研制、冷却方法研究及表面涂层等方面作了大量的工作,定向结晶、单晶高温涡轮叶片也就应运而生了(见图2)。

涡轮叶片是航空发动机的关键零件,其承受温度的能力是评价发动机性能和决定发动机寿命的极其重要的因素。

为了使涡轮叶片获得高耐温能力,应从两方面进行研究,一方面是铸造工艺,由于目前已发展的高效冷却叶片具有非常复杂的形状和结构,因此对其铸造方法和工艺的要求越来超高;

另一方面是叶片材质自身世能的改善或提高,这包括研究合金成分、制造方法、处理工艺等等。

本文针对这两方面的内容,着重概述冷却叶片结构的发展,以利于铸造工作者能够从铸造高效率冷却叶片出发,研究相适应的铸造工艺。

另外,重点评述近年来用于涡轮叶片的耐高温合金及其制取工艺的研究进展,并在此基础上,对叶片材料及工艺的发展趋势作一点肤浅的讨论。

2定向结晶、单晶高温涡轮叶片及其研制

2.1发展简介

美国普惠公司在六十年代中期发明了高温合金定向凝固技术,采用该项技术,可以生产出具有严格结晶位向(001)的柱晶、单晶组织叶片零件。

定向结晶叶片在定向凝固过程中,可消除垂直于最大主应力轴的晶界,减少铸造冶金缺陷、热强性和热稳定性得到显著改善。

资料表明,使用定向结晶涡轮叶片,就材料本身而言,能使涡轮进门温度提高20~60℃,美国率先在航空燃气涡轮发动机上使用了定向结晶涡轮叶片,如JT9D-70、TF3D9—100、F100—PW—100、PW4000及V2500等航空发动机上,就采用了定向结晶PWA644、PWAl422合金涡轮叶片。

单晶高温合金,也是60年代中期由普惠公司与定向结晶涡轮叶片同时研制的,在七十年代和八十年代先后在F100-PW-229和波音767的发动机中采用了PWAl482单晶涡轮叶片和FWAl480单晶涡轮叶片。

单晶高温合金完全消除了高温断裂的晶界,可达到极高的蠕变相持久的强度,不含会降低合金熔点的晶界强化元素,因而可以调整达到最佳的合金成分。

从而使单晶涡轮叶片的蠕变和持久性能比定向结晶涡轮叶片有明显的改善,叶片使用寿命提高很多。

在JT9D发动机上的试车结果表明:

定向叶片寿命是普通铸造叶片的2.5倍,单晶叶片的寿命是普通铸造叶片的5倍。

如美国海军用直升机发动机T400—WV—402、原使用PWA1422定向叶片,寿命2000小时.后改用PWAl480单晶叶片,寿命提高4000小时,达到6000小时,表1列举了单晶合金叶片的应用情况。

单晶涡轮叶片由于(高温)性能优越,所以发展是比较快的、到现在已经发展到了第三代。

第一代单晶合合金是PWAl480和SRR99,比定向柱晶的使用温度高25—50℃;

第二代是PWAl484、CMX4、及Rene’N4,比第一代单晶合金的温度提高25℃,第三代中的代表是日本新近开发的TMS26,可比第一代单晶合金提高耐温能力近90℃。

我国在60年代末开始研究定向柱晶合金及空心无余量叶片精铸技术,经过20年的努力,先后研制成功DZ4相DZ22等定向合金,现已投入批量生产。

80年代,又开始了单晶合金及单晶叶片精铸工艺,已在实验室条件下精铸出DD3合金的空心元余量叶片。

o定向结晶、单晶合金的性能持点

采用定向凝固技术得到的定向结晶、单晶涡轮叶片,具有严格的结晶位向(001)晶。

单晶合金与普通铸造合金相比,有以下特点。

(1)定向结晶、单晶和普通铸造合金抗拉性能之间的最大差别是中温性能高。

如760℃时,定向结晶(柱晶)和单晶的抗拉强度比普通铸造合金高,拉伸延性则在所有温度下都提高几倍。

(2)定向结晶(柱晶)、单晶的持久强度在982℃左右提高了几倍,持久延性则在所有温度下部提高了许多倍。

(3)定向结晶、单晶的第一阶段蠕变量比普通铸造含金大.但第三阶段,在普通铸造合金中空穴和裂纹引起了蠕变和断裂过早出现。

在定向结晶材料中.虽然有一些在柱晶晶界上形成空穴的短横向段,但因碰到有低法向应力越过的柱状晶晶界,故裂纹生长就受到阻碍,使该过程显著地推迟了。

在单晶中,蠕变裂纹起源于晶体内的显微疏松,因而能进一步改善寿命和延性,图3是三种合金在982℃的蠕变性能比较。

(4)热疲劳性能

对于涡轮叶片和导向叶片,必须有很好的抗热疲劳能力,以保证在寿命期内安全使用。

定向凝固的Ni基高温合金,如MAR—M200等的抗热疲劳能力约比普通铸造的同类型合金提高了三个数量级。

这主要是由于:

a.定向凝固排列成行的晶界几乎与主应变方向平行,使晶间裂纹的形成印发展非常困难。

b.在具体的热疲劳周期中,应变范围rd为:

rd=EarT

式中E是杨氏模量,a是热膨胀系数,rT是高温梯度,定向凝固高温合金的模量比普通铸造材料的模量低约40%,因此其承受的应力范围也降低40%。

对于单晶涡轮叶片材料来说,显微硫松是唯一重要的疲劳裂纹初始源.采用高温度梯度的定向凝固,可以将气孔的数量和尺寸减至最小,从而显著地改善疲劳强度。

热处理在改善单晶合金性能方面扮演重要的角色。

在工业上的低温度梯度定向凝固条件下,等静压(HIP)处理能可观地改善单晶合金的抗低周疲劳和抗高周疲劳的能力。

oDZ-4、DZ22和DD3合金

DZ-4合金是专门为定向凝固涡轮叶片和导向叶片设计研制的高温合金。

该合金具有优异的持久蠕变性能。

100小时的持久强度极限:

760℃为804MPa,980℃为206MPa,1040℃为141MPa,与PWAl422合金相当,但是DZ-4合金比重较小,其比强度比PWAl422合金高(见表2),比In—l00和K3合金可提高使用温度30-70℃.该合金还具有良好的综合性能,如拉伸性能、蠕变特征(见图4)、疲劳性能、横向性能、薄壁性能,并有较好的抗氧化性和抗环境腐蚀性能。

DZ-4合金已通过了300℃-950℃模拟发动机的热冲击考核,经600次循环无裂纹。

较K17合金提高6倍以上,DZ-4合金已被广泛地应用于我国先进的航空发动机定向无余量和定向空心无余量涡轮叶片。

DZ22合金是定向凝固Ni高温合金,是为我国先进的航空燃气涡轮发动机研制的叶片材料,用于涡轮叶片,可在950—1000℃条件下工作,用作导向叶片。

可在1000—1050℃条件下工作。

DZ22的化学成分与美国的PWAl422(即PSMar—M200十Hf)合金基本相同。

DZ22和PWAl422一样,具有很高的高温强度,良好的中温性能,突出的热疲劳性能及满意的铸造性能。

同时,在中温纵向性能方面优于PWAl422,含铅量较低。

DD3是我国第一个供航空燃气涡轮发动机涡轮叶片用的Ni基单晶高温合金,采用定向凝固引晶法或籽晶法可将该合金制成没有晶界的涡轮叶片和导向叶片。

DD3合金有以下特点:

(1)成分简单,不含C、B、Zr、Hf、Ce等晶界强化元素,不含稀缺贵重元素,成本较低;

(2)合金的初熔点约1315C,可以在更高的固溶温度下进行处理,使成分相组织更趋均匀,析出更多的细小γ来提高合金的性能。

DD3合金具有优越的中、高温综合性能,图5—11表明。

DD3合金的力学性能与454、SRR99合金相当,比相应的定向柱晶合金提高使用温度20-40℃,760℃100小时持久强度比K3高185MPa,比D23高49MPa,比DZ4高10MPa。

1040℃100小时持久强度比K3高61MPa,比DZ4、DxZ3高39MPa。

在目前使用的合金中,DD3合金100小时的持久强度是最高的(图7)。

700℃的机械疲劳强度约比DZ22高40MPa,比DZ4高95MPa,930℃比DZ4高55MPa。

图9表明DD3合金有较低的热疲劳裂纹扩展速率。

由于[001]取向,其弹性模量降低及叶片没有横向晶界小段,因而叶片的冷热疲劳性能待别优越。

图10表明DD3合金有很好的冲击韧性,比一般的铸造高温合金好很多,在室温和中温下可与变形合金GHll8相媲美,在高温下则更显出单晶的优越性。

DD3合金在1000℃、196MPa条件下1%蠕变寿命为100小时,与454合金980℃,199MPal%蠕变寿命144小时相当,比PWAl422温度提高20℃,寿命延长60小时,比DZ4温度提高20℃,寿命延长70小时,DD3合金还具有良好的热稳定性。

o定向凝固、单晶合金涡轮叶片的设计

从目前来看,先进涡轮的叶片气动几何形状更加复杂、以允许沿叶展方向有更高的载荷分布、二次流在整个流动形式中将占重要地位。

为此.各国都在发展先进的设计系统和设计方法。

这样的设计系统包括:

现在,准三维无粘性流分析已成为流动分析的主要手段,该分析引入了经验和计算的边界与端壁效应。

随着对涡轮叶片通道内流路特征愈来愈深的认识,更先进的设计方法考虑了粘性二次流和转换等附面层现象。

多维流动的详细计算可避免强的激波,大的扩散范围并降低损失。

依据三维数值模拟,要进行叶片通道中气体流动性能的分析等,由于准三维叶片设计系统具有一定的局限性,如对于流面扭曲、叶尖渗漏流动、叶片表面的三维流动和环壁附面层以及它们之间的干扰等的流动现象,准三维叶片设计系统不能计算,需采用全三维分析方法来计算这些因素的影响。

在采用三维流动分析时,人们感兴趣的是设计参数变化,如叶片轴向和周向倾斜、叶片环曲率、载荷的径向分布等对叶片排二次流和二次损失的影响。

在进行三维流动分析时,发展和应用了雷诺数平均Navier—stakes方程解决了在计算损失、传热及了解气体流动问题时的准确性,同时也影响着设计趋势。

随着计算技术和计算机的发展.这种方法将在涡轮设计中得到更广泛的应用。

R6R公司就将准三维远流和叶片流面计算为基础的方法应用到涡轮叶片设计中。

定向结晶、单晶涡轮叶片对航空发动机的贡献在于材料本身性能的提高。

在具体的设计方法上,定向结晶、单晶涡轮叶片与普通铸造合金涡轮叶片并没有本质的区别,主要在于制造工艺的不同。

在这里只介绍国外出现的两种新颖的单晶叶片。

▪两种单晶叶片的设计

航空燃气涡轮发动机需达到的最高温度通常受涡轮叶片承受高温燃气流以及高离心载荷的能力限制。

通过冷却结构,与提高高温蠕变强度的材料如定向结晶和单晶镍基超级合金,工程陶瓷的开发.可以改善叶片的这种承受能力。

这导致了“混合叶片”的发展,在这里、叶片由表面上已加工有冷却孔的晶片和铸材制成、通过采用高压差的细小冷却孔提高了冷却的效果。

这些孔可以十分的细小,因此效率高。

2.4.1.1WAFER叶片

WAFER叶片是由多层晶片材料制成、每块晶片材料的一面或两面都已加工有冷却孔典型的设计思想如下:

对于一些给定的构件,设计人员必须首先决定是沿垂直方向还是沿水平方向叠加晶片,和怎样适应截面变化,特别是那些与叶型前缘和后缘有关的变化,以及叶根缘板的外伸量。

这种结构可能有许多种冷却造型,特别是叶型后缘薄边的设计可能更复杂,大压差和高温度博度意味着冷却空气必需频繁更新。

因此,叶根必须提供大量空气。

2.4.1.2SPAR-SHELL叶片

SPAR—SHLL叶片由带有叶根和叶根缘板待征的叶型和一环绕型的叶套(SHELL)以及完整的冷却孔构成,其设计思想如下:

许多重要的设计都要被考虑进去,很清楚,如同在晶片叶片中一样,冷却构型取决于部件的工作条件,有效的冷却空气和制造上的限制,叶套材料的性能要求取决于它弯成型芯形状的强度,与叶根缘板连接方式,以及内、外燃气的压差。

如果叶套(Shett)是用薄板制成,在某些级上尾缘必须封闭,如晶片叶片一样,叶尖和叶根缘板是很关键的要素。

∙定向结晶、单晶涡轮叶片的冷却技术

3.1典型的冷却技术

就涡轮叶片而言,尽管高温材料研究取得了很大的成就,但在航空燃气涡轮发动机中,实现高效率热力过程所需的涡轮进口温度值仍大大超过了材料强度容许的工作温度,这就要求涡轮叶片要有良好的冷却系统。

随着涡轮进口温度的上升,涡轮叶片的冷却技术也得到不断的发展(见图12)。

目前.典型的冷却方式有:

·

对流冷却

这是最简单的冷却方式。

最大冷却效果可达250℃以上。

(见图13)

冲击冷却

又称为喷射冷却,是对流冷却的一个分支(见图14)。

冲击冷却比一般对流冷却效果高出好几倍。

冲击冷却大多用来冷却受热最严重而冷却条件又差的领域。

气膜冷却

这是一种在被冷却的涡轮叶片表面上排气的冷却系统,当T大于1500~l600K时,涡轮叶片均采用气膜冷却(见图15)。

该冷却技术的效果可达650℃以上,是现代涡轮高温部件的主要冷却方法。

气膜-对流冷却

气膜冷却单独使用时并不是一种非常有效的冷却方案。

但是当它与对流冷却一起使用时,则可得到一种非常有效的冷却方法(见图16),不但能提高冷却效果,还能减少冷却空气量,这种复合冷却方法广泛用于高温涡轮的导向片和工作叶片上的某些温度最高的部位,特别是叶片前缘、叶盆表面及叶栅通道的端面。

对流-冲击-气膜相结合的复合冷却技术

对流、冲击、气膜三种冷却方式相结合称为复合冷却,近年来,一些较为先进的航空发动机为了提高涡轮进口温度,广泛采用了这个冷却技术(见图17)。

o先进的涡轮冷却技术及发展

3.2.1多孔层板发散冷却

多孔层板发散冷却具有对流、冲击及气膜冷却的效果。

用多孔层板发散技术制造的涡轮叶片由两片组成,夹层内部的冷却空气必须通过相当密集的锭状迷宫通道,而后才能从表面的排列孔冲出来,这一冷却过程使空气在金属叶片周围形成气膜,将叶片与高温燃气隔开,采用这种发散技术的叶片可承受高达2200-2477K的燃气温度,冷却气流可减少40%。

3.2.2发散冷却

发散冷却又称发汗冷却,是涡轮冷却技术的一种新发展。

发散冷却涡轮叶片结构(见图18),它是由高温合金多孔层板构造而成的空心叶片,高压冷却空气流团叶片内腔通过壁面的密集的细孔渗出并流到叶片外表面。

在高温燃气与叶片表面之间形成一层完整连续的空穴隔热层,它既能使叶片表面与燃气完全隔开,又能吸收叶片表面部分热量,采用这种冷却方法,可使叶片材料温度接近于冷却空气温度,发散冷却效果可达800℃以上,可望用在未来新一代高性能发动机上。

∙定向结晶、单晶涡轮叶片的涂层技术发展

4.1典型的涂层

航空燃气涡轮发动机涡轮叶片的工作条件十分苛刻,很难用一种材料同时满足叶片所需的高温蠕变强度和抗高温氧化腐蚀性能,通常要用表面涂层提供防护能力。

目前用于燃气涡轮叶片的涂层有两大类:

扩散涂层和包覆涂层。

扩散涂层表面富铝,铭或硅,可以生成保护性的A12O3,Cr20或SiO2等。

包覆涂层的典型成分是MCrAlY(M=Co,Nt,F6或它们的组合)。

可用物理气相沉积(PVD)或等离子喷涂(PS)法制备。

有资料表明,蒸汽沉积的NiCoCrAlY复合涂层的抗氧化能力是单铝化物涂层的1.5倍,真空等离子的喷涂是它的2倍,真空等离子喷涂的NiCoCrAlY十(Si、Hf)涂层是它的5倍,Hf和Si能改善氧化铝的附着力并延缓氧化皮的增厚。

陶瓷热障涂层用作涡轮气冷叶片的隔热层,如10mil厚的氧化错涂层能使高温合金表面温度降低111—222C,若应用于第三代单晶合金并结合先进冷却技术,可降温350C,从而可望使发动机的涡轮前温度超过1850K。

由电子束蒸发产生的气相沉积陶瓷涂层(EB—PVD),可提供柱状陶瓷结构。

它比等离子喷涂的涂层在剥落寿命方面提高一个数量级。

PWAl422叶片采用物理蒸气沉积法的PWA73涂层,PWA1480单晶涡轮叶片涂覆PWA270或采用Ni—CoCrAlY涂层,提高叶片的耐腐能力和抗氧化能力。

DD3单晶涡轮叶片、使用时采用Pt—A1涂层、大大提高了抗氧化腐蚀性能,对空气中拉伸,持久蠕变及高周疲劳性能水平不会产生有害影响,

4.2发展趋势

新一代的涂层研究、主要集中在以下方面;

(1)多活性元素的复杂包覆涂层,人们正在研究多种活性元素的协同作用,以获得更好的涂层。

(2)扩散障涂层。

无论扩散涂层还是包覆涂层,在高温下使用时,涂层与基体之间都有严重的互扩散,为了得到长期稳定性,必须发展扩散障涂层。

(3)梯度涂层,梯度涂层是指成分由外向内逐渐变化的涂层,成分可以呈梯状变化,也可以呈连续变化。

典型的梯度涂层是:

底层为与基体金属热膨胀系数相匹配的MCrAY和NiAl金属型涂层,最外层是抗氧化腐蚀性能优良的陶瓷涂层。

∙结束语

现在、定向结晶、单晶高温合金涡轮叶片正广泛地用在先进的航空燃气涡轮发动机上。

随着涡轮叶片设计技术、材料技术、制造工艺以及防护涂层等各项技术的不断进步,这两种涡轮叶片的综合性能将会得到进—步的提高。

在涡轮叶片设计上,由于计算机技术的突出猛进,三维流计算方法会逐渐完善,CAD技术会更进一步发展,设计人员将更多地在计算机中完成选择合适的速度三角形,考虑各种损失因素,经过计算给出沿流道各计算站的气动参数和叶型参数,完成气动计算、叶片造型。

新的定向结晶和单晶高温合金的研制和制造工艺的进步,会对定向结晶、单晶高温涡轮叶片产生较大影响。

近年来新问世的定向结晶高温合金有美国通用电气公司的Rene’142,普惠公司的PWA1426,Cannon—Muskegon公司的CMl86LC,性能已达到或接近第一代单晶高温合金,且制造成本较低,新的单晶高温合金有PWAl487、Rene’N6、CMSX一10、法国的MC2,属于第三代单晶高温合金,性能有了更进一步的提高。

在国内,已研制出单晶合金及先进的“快速法”精铸技术等先进的材料相工艺,但和国外相比还有较大差距。

我国所研制的单晶材料还属于第一代单晶合金的水平,且生产成本高,工业化应用还需克服一些问题。

从国内的经济、技术水平来讲,我国的定向结晶、单晶涡轮叶片应当制定可行的发展规划,并重点解决以下几个关键技术:

1)研究定向凝固工艺,严格控制冶金质量,提高产品合格率,降低成本。

2)研制第二代单晶合金和新的定向凝固合金。

3)加速对型芯材料的成形工艺的研究。

4)研究叶片用先进涂层及工艺。

5)研究单晶叶片的焊接方法。

6)研究先进的热处理技术。

用于涡轮叶片的高温合金无论成分还是工艺都有了很大的发展,但无论哪一类先进的高温合金,都既具有特殊的优越性,同时也有某些难以克服的缺点,最优的涡轮叶片应该是由不同材料组成的复合结构叶片,即在叶片的不同区域使用适合于该区域环境需要的先进合金,因此这种叶片将是具有最优化材料组成的复合型叶片。

层板式叶片就是很接近这种类型的复合型叶片。

虽然这种叶片具有很高的冷却效率和很强的耐温能力,但由于制造工艺的复杂性和成本问题,目前还不可能实际应用。

单晶镍基高温合金作为涡轮叶片材料,使涡轮进口温度得到很大提高,并随着单晶合金和单晶技术的发展,合金的耐温能力还将进一步提高。

但由于Yr在高温下的不稳定性,使得这类合金的极限耐温能力受到限制,因此合金的发展需要有在高温下稳定的强化相,机械合金和定向共晶具有高温稳定的强化相,因此具有更高的耐温能力,但这两类合金仅在低应力下能够发挥耐温能力,因此限制了实际应用。

今后在进一步改善机械合金中温蠕变强度和拉伸强度时应克服对其韧性的影响。

发展定向共晶材料关键在于实现高温度梯度或发展对凝固速度不太敏感的合金,以便提高凝固速率。

镍基高温合金系列中,无论哪一类成分合金或哪一种工艺方法,合金的耐温能力都受镍基合金初熔温度的限制。

对达到更高的涡轮进口温度,碳纤维复合材料、氮化硅陶瓷材料之类的非金属复合材料是很有潜力的高温材料。

但这类材料的致命问题是脆性大,如果通过优化设计和合理的制造过程能够克服脆性,并且叶片寿命的测试技术也能够得到发展,那么这类非金属复合材料将是很有竞争力的耐高温叶片材料。

为了适应高效率燃气轮机的需要,涡轮叶片将承受越来越高的应力和温度,这将促进叶片材料的不断发展。

可以预见,未来叶片材料的发展,其成分和制造过程将具有更密切的依赖性,制造过程具有主导作用,而成分则具有不可忽视的重要影响。