食品用塑料包装生产许可审查细则文档格式.docx

《食品用塑料包装生产许可审查细则文档格式.docx》由会员分享,可在线阅读,更多相关《食品用塑料包装生产许可审查细则文档格式.docx(133页珍藏版)》请在冰豆网上搜索。

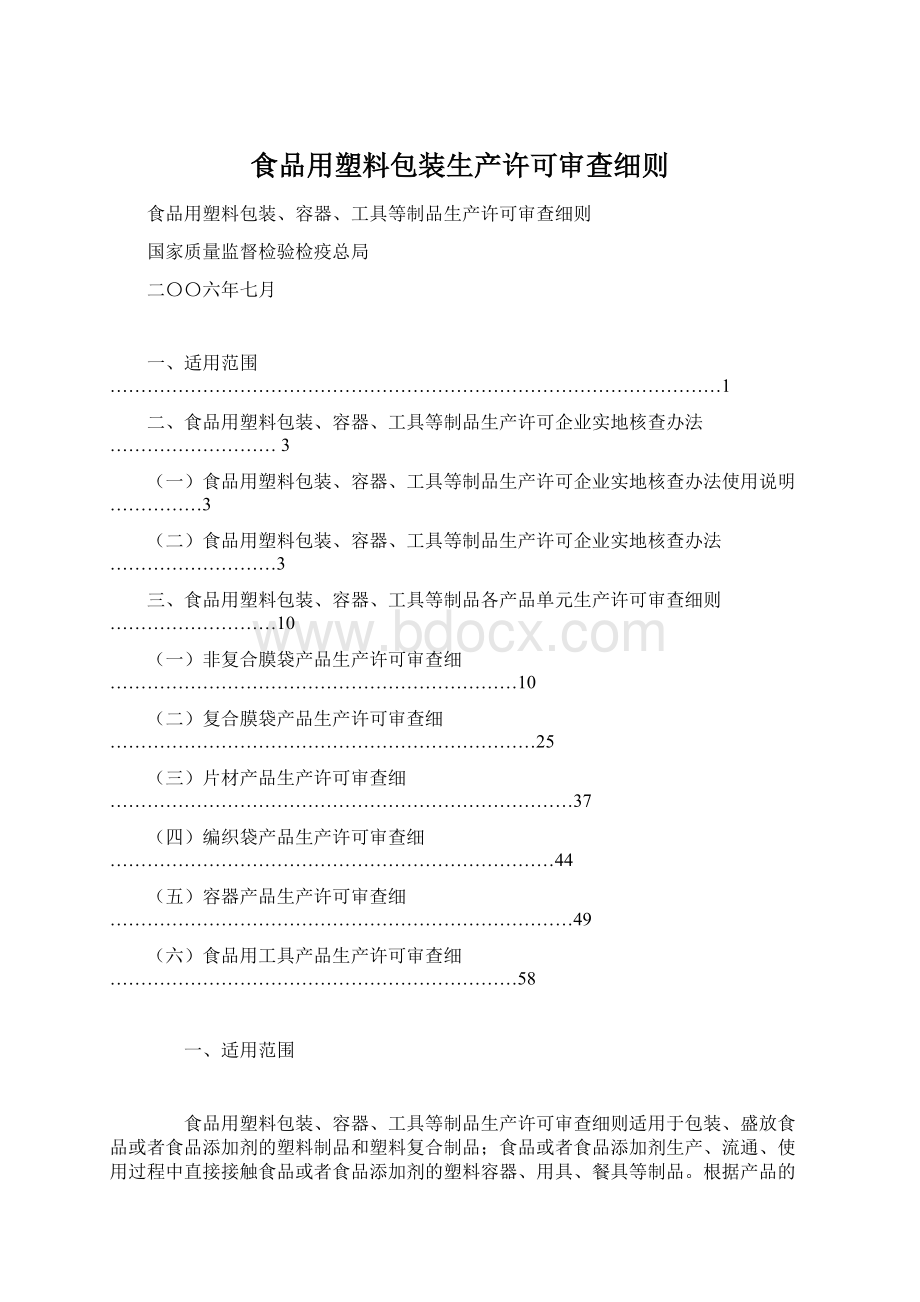

产品分类

产品单元

产品品种

产品标准

备注

包

装

类

1.非复合

膜袋

1.聚乙烯自粘保鲜膜

GB10457-1989

2.商品零售包装袋(仅对食品用塑料包装袋)

GB/T18893-2002

3.液体包装用聚乙烯吹塑薄膜

QB1231-1991

4.食品包装用聚偏二氯乙烯(PVDC)片状肠衣膜

GB/T17030-1997

5.双向拉伸聚丙烯珠光薄膜

BB/T0002-1994

*

6.高密度聚乙烯吹塑薄膜

GB/T12025-1989

7.包装用聚乙烯吹塑薄膜

GB/T4456-1996

8.包装用双向拉伸聚酯薄膜

GB/T16958-1997

9.单向拉伸高密度聚乙烯薄膜

QB/T1128-1991

10.聚丙烯吹塑薄膜

QB/T1956-1994

11.热封型双向拉伸聚丙烯薄膜

GB/T12026-2000

12.未拉伸聚乙烯、聚丙烯薄膜

QB1125-2000

13.夹链自封袋

BB/T0014-1999

14.包装用镀铝膜

BB/T0030-2004

2.复合膜袋

15.耐蒸煮复合膜、袋

GB/T10004-1998

16.双向拉伸聚丙烯(BOPP)/低密度聚乙烯(LDPE)复合膜、袋

GB/T10005-1998

17.双向拉伸尼龙(BOPA)/低密度聚乙烯(LDPE)复合膜、袋

QB/T1871-1993

18.榨菜包装用复合膜、袋

QB2197-1996

19.液体食品包装用塑料复合膜、袋

GB19741-2005

20.液体食品无菌包装用纸基复合材料

GB18192-2000

21.液体食品无菌包装用复合袋

GB18454-2001

22.液体食品保鲜包装用纸基复合材料(屋顶包)

GB18706-2002

23.多层复合食品包装膜、袋

GB/T5009.60-2003

已备案的企业标准

3.片材

24.食品包装用聚氯乙烯硬片、膜

GB/T15267-1994

25.双向拉伸聚苯乙烯(BOPS)片材

GB/T16719-1996

26.聚丙烯(PP)挤出片材

QB/T2471-2000

4.编织袋

27.塑料编织袋

GB/T8946-1998

28.复合塑料编织袋

GB/T8947-1998

容

器

5.容器

29.聚乙烯吹塑桶

GB/T13508-1992

30.聚对苯二甲酸乙二醇酯(PET)碳酸饮料瓶

QB/T1868-2004

31.聚酯(PET)无汽饮料瓶

QB2357-1998

32.聚碳酸酯(PC)饮用水罐

QB2460-1999

33.热罐装用聚对苯二甲酸乙二醇酯(PET)瓶

QB/T2665-2004

34.软塑折叠包装容器

BB/T0013-1999

35.包装容器塑料防盗瓶盖

GB/T17876-1999

36.塑料奶瓶、塑料饮水杯(壶)、塑料瓶坯

GB14942-1994

GB13113-1991

GB17327-1998

经备案的企业标准

工

具

6.食品用

工具

37.密胺塑料餐具

QB1999-1994

38.塑料菜板

QB/T1870-1993

39.一次性塑料餐饮具

GB9688-1988

GB9689-1988

注:

上表中带“*”为适用于包装、盛放食品的制品。

二、食品用塑料包装、容器、工具等制品生产许可企业实地核查办法

(一)食品用塑料包装、容器、工具等制品生产许可企业实地核查办法使用说明

1本办法适用于对食品用塑料包装、容器、工具等制品生产加工企业生产许可实地核查。

2本办法分为:

质量安全管理职责、企业环境与场所要求、生产资源提供、采购质量控制、生产过程控制、产品质量检验、生产安全防护7个部分,共7章25条55个核查内容。

分否决项目和非否决项目。

2.1非否决项结论为“合格”、“一般不合格”、“严重不合格”三种。

其中“一般不合格”是指企业出现的不合格是偶然的、孤立的现象,是性质一般的问题;

“严重不合格”是指企业出现了区域性的或系统性的不合格,或是性质严重的不合格。

2.2否决项目结论分“合格”和“不合格”两种,在55个核查内容中,生产设施(2.3.1,2.3.2)、设备工装(3.1.1)、原、辅材料采购(4.1.2,4.1.4)、工艺管理(5.1.2)、包装标识(5.4)、安全生产(7.1.2)8项为否决项,在表中加“*”表示。

3本办法确定核查结论依据以下原则:

3.1合格(具备以下两种情况之一为合格):

3.1.1一般不合格项不多于8项,无严重不合格项,无否决项;

3.1.2严重不合格项不多于1项且一般不合格项不多于6项,无否决项。

3.2不合格(具备以下三种情况之一为不合格):

3.2.1严重不合格项为2项及以上;

3.2.2一般不合格项为9项及以上;

3.2.3否决项为1项及以上。

(二)食品用塑料包装、容器、工具等制品生产许可企业实地核查办法

1质量安全管理职责

序号

核查项目

核查内容

核查要点

结论

1.1

组织领导

1企业领导中应有人负责质量安全工作。

2企业领导应当对可能影响产品质量安全的潜在紧急情况及事故制定应急措施。

1是否指定领导中一人负责质量安全工作。

2其职责和权利是否明确。

3企业领导是否制定了对可能影响产品质量安全的潜在紧急情况和事故的应急措施。

□合格

□一般不合格

□严重不合格

1.2

管理职责

1企业应制定质量安全管理制度,规定各有关部门、人员的质量职责、权限和相互关系,特别是检验部门和人员的职责权限。

1是否制定了质量安全管理制度。

2是否规定了产品质量有关的部门、人员的质量职责、权限和相互关系。

3是否规定了检验部门和人员的职责权限。

1.3

有效实施

1在企业制定的规章管理制度中应有相应的考核办法并严格实施。

1是否规定了质量考核办法。

2是否已开展有效实施。

2企业环境与场所要求

2.1

环境要求

1.1保持厂区内外环境整洁,厂区的地面、路面及运输等不应对产品的生产造成污染。

1.2生产、行政、生活辅助区的总体布局应合理,不得互相妨碍。

1.3应与有毒有害源保持一定距离。

1厂区是否有整洁的生产环境,地面、路面及运输等是否未对产品的生产造成污染。

2生产、行政、生活和辅助区的总体布局是否合理,且互相不妨碍。

3是否与有毒有害源保持一定距离。

2.1厂房应按生产工艺流程及需求进行合理布局。

2.2同一厂房内以及相邻厂房间的生产操作不得相互妨碍。

1厂房是否按生产工艺流程及需求进行了合理布置。

2同一厂房内以及相邻厂房间的生产是否相互妨碍。

3在设计和建设厂房时,应考虑使用时便于进行清洁工作。

厕所、厨房应与生产区域隔离。

1企业厂房的建设是否考虑使用时便于进行清洁工作。

2厕所、厨房是否与生产区域隔离。

2.2

车间要求

1.1生产车间应清洁安全并建立有关清洁生产的制度。

1.2生产车间墙壁、地面、天花板表面平整光滑,并能耐受清理和消毒,以减少灰尘积聚和便于清洁。

1.3车间内应有与所生产的产品相适应的防尘设施。

1.4有防止昆虫和其他动物进入的设施。

1生产车间是否清洁安全并建立清洁生产制度。

2生产车间墙壁、地面、天花板表面是否平整光滑,并能耐受清理和消毒,以减少灰尘积聚和便于清洁。

3车间内是否有与生产相适应的防尘设施。

4是否有防止昆虫和其他动物进入的设施。

2生产区和储存区应有与生产规模相适应的面积和空间。

1生产区和储存区是否有与生产规模相适应的面积和空间用以安置设备、物料,便于生产操作,存放物料、中间产品、待验品和成品。

3生产区内的公共设施避免出现不易清洁的部位。

生产区域内的更衣室和洗手设施等公共设施不应给生产带来污染。

1公共设施是否有不易清洁的部位。

2生产区域内的更衣室和洗手设施等公共设施是否给生产带来污染。

4生产区应根据需求提供足够的照明,对照明度有特殊要求的生产部门可设置局部照明。

厂房应有应急照明设施。

1是否根据生产需求提供足够的照明。

2是否有应急照明设施。

5对有特殊生产要求如无菌包装等产品,对其生产区的空气质量,应监测其生产区的空气质量,并将结果记录存档。

1是否对特殊需要的产品监测生产区的空气质量并将结果记录存档。

6对生产区的温度、湿度有要求的产品的生产应有能满足生产安全工艺要求的相应设施。

1生产区的温度和相对湿度是否能满足生产安全工艺要求。

7生产区内安装的水池、地漏不得对生产造成污染。

1生产区内安装的水池、地漏是否对生产造成污染。

2是否采取了相应措施对可能的污染进行控制。

8车间应分别建立人员进出和物流的通道,人员进入应有消毒、除尘或风淋(浴)等装置,工作人员必须穿着工作服进入车间,工作服应保持洁净。

1是否建立了人员进出和物流的通道。

2是否有消毒、除尘或风淋(浴)等装置。

3工作人员是否穿着工作服进入车间。

4工作服是否保持洁净。

*2.3

生产设施

1企业必须具备满足生产需要的工作场所和生产设施,且维护完好。

2应有与所生产产品相适应的清洗、消毒、防尘、防腐、通风、污物处理等设施,并维护完好。

1是否具备满足生产需要的工作场所和生产设施,且维护完好。

2是否有与所生产产品相适应的清洗、消毒、防尘、防腐、通风、污物处理等设施,并维护完好。

□不合格

2.4

库房要求

1.1企业的库房整洁卫生、通风良好、地面平滑。

1.2有防漏、防潮、防尘、防止昆虫及其他动物进入的设施。

1企业的库房是否整洁卫生,通风良好,地面平滑。

2是否有防漏、防潮、防尘、防止昆虫及其他动物等进入的设施。

2.1库房内存放的物品应保存良好,一般应离地、离墙存放。

2.2原辅材料、成品(半成品)及包装材料分别存放并明确标识。

2.3有毒、有害物品必须另行单独存放,并明确标识。

1库房内存放的物品是否保存良好,并离地、离墙存放。

2原辅材料、成品(半成品)及包装材料是否分别存放并明确标识。

3有毒、有害物品是否另行单独存放,是否明确标识。

3生产资源提供

3.1

设备工装

*1企业应具有《审查细则》中规定的必备生产设备。

1是否具有《审查细则》中规定的必备生产设备。

2企业的生产设备和工艺装备的性能和精度应能满足生产的要求。

1生产设备和工艺装备的性能和精度是否能满足生产的要求。

3设备应卫生整洁,避免污染。

设备的布局和生产流程应当合理,防止造成产品与原材料的交叉污染。

1设备是否卫生整洁,有无交叉污染。

4.1与设备连接的主要固定管道应标明管内物料名称、流向。

4.2生产设备应有明显的状态标志,并定期维修、保养和验证。

设备安装、维修、保养的操作不得影响产品的质量。

4.3生产设备应有专门人员使用、维修、保养和记录,并由专门人员管理。

1与设备连接的主要固定管道是否标明管内物料名称、流向。

2是否因设备安装、维修、保养不到位影响产品质量。

3生产、检验设备是否有使用、维修、保养记录,并由专人管理。

3.2

检验设备

1.1企业应具备《审查细则》中规定的必备出厂检验设备。

1.2其适用范围和精密度应符合产品质量标准的检验要求,并有明显的合格标志,并定期校准。

1.3生产具有微生物限量要求的复合膜时,应配置独立的菌检室和菌检设备。

1是否有审查细则中规定的必备出厂检验设备。

2所具备检验设备和计量器具是否符合产品质量标准的检验要求,是否有明显的合格标志,并定期校验。

3生产具有微生物限量要求的复合膜,是否配置独立的菌检室和菌检设备。

3.3

人员要求

1.1企业领导应了解与生产有关的法律法规(如企业的质量责任和义务等),并具有一定的质量安全管理常识。

了解企业领导在质量安全管理中的职责与作用。

1.2企业领导应有相关的专业技术知识。

应了解产品标准、主要性能指标等;

了解产品生产工艺流程、检验要求。

1是否有基本的质量安全管理常识。

是否了解产品卫生法对企业的要求(如企业的质量责任和义务等);

是否了解企业领导在质量安全管理中的职责与作用。

2是否有相关的专业技术知识。

是否了解产品标准、主要性能指标等;

是否了解产品生产工艺流程、检验要求。

2企业技术人员应掌握专业技术知识,并具有一定的质量安全管理知识。

1是否熟悉自己的岗位职责。

2是否掌握相关的专业技术知识。

3是否有一定的质量安全管理知识。

3.1生产操作人员应熟悉自己的岗位职责,能熟练地进行生产操作。

3.2应能看懂相关的图纸、配方和工艺文件。

3.3电工、叉车工等特殊岗位工作人员应持证上岗。

1生产操作人员是否熟悉自己的岗位职责,是否能熟练地进行生产操作。

2是否能看懂相关的图纸、配方和工艺文件。

3电工、叉车工等特殊岗位工作人员是否持证上岗。

4检验人员应熟悉产品检验规定,具有与工作相适应的质量安全知识、技能和相应的资格。

1是否熟悉产品检验相关规定。

2是否具有与工作相适应的质量安全知识、技能和相应的资格。

5企业应对与产品质量安全相关的人员进行必要的培训和考核。

企业应对直接接触产品的从业人员进行卫生法规和相应技术、技能的培训,对个人卫生进行控制,相关人员应按食品卫生法的要求取得健康证明;

企业应建立文件程序对人员的个人卫生状况进行监控,并保存相关记录。

1企业是否对直接接触产品的从业人员进行卫生法规和相应的技术培训,对个人卫生状况进行控制。

2企业是否建立文件程序对人员的个人卫生状况进行监控,并保存相关记录。

3.4

技术标准

1企业应有和执行《审查细则》中规定的现行有效的国家标准、行业标准及地方标准并具有相应的原材料标准。

企业制定的产品标准或内控标准应达到或严于相应的国家标准或行业标准的要求。

1是否具有《审查细则》中规定的产品标准和相关标准。

2企业制定的产品标准或内控标准是否能达到或严于相应的国家标准或行业标准的要求。

3.5

工艺文件

1企业应具备生产过程中所需的各种规程、作业指导书等工艺文件。

1企业是否制定了生产过程中所需的各种规程、作业指导书等工艺文件。

2企业的工艺文件应正确、完整、统一,并对关键控制点制定相应的工艺措施。

1工艺文件是否正确、完整,工艺参数是否明确。

①检查工艺文件,确定各工序的工艺参数和设备工装、检具的技术要求是否正确、明确。

②检查工艺文件目录明细表、工艺过程卡、工序卡、作业指导书、检验规程等工艺文件内容是否完整。

2各部门使用的工艺文件是否统一。

3对关键控制点是否制定相应的控制措施。

3.6

文件管理

1企业应制定技术文件管理制度,文件的发布应经过正式批准,使用部门可随时获得文件的有效版本,文件的修改应符合规定要求。

企业应有部门或专(兼)职人员负责技术文件管理。

1是否制定了技术文件管理制度。

2发布的文件是否经正式批准。

3使用部门是否能随时获得文件的有效版本。

4文件的修改是否符合规定。

5是否有部门或专(兼)职人员负责技术文件管理。

4采购质量控制

4.1

原辅材料采购

1.1企业应制定原辅材料采购的管理制度,对原辅材料供应商进行选择、管理,对原辅材料的采购、检验或验证实施有效控制,保证产品所用原材料满足规定要求。

1.2企业如有外协加工等委托服务项目,应制定相应的质量安全管理控制办法。

1是否制定了采购质量控制制度,制度内容是否完整合理。

2是否制定了外协加工等委托服务项目的质量安全管理控制办法。

3质量安全管理控制办法是否完整合理。

*2原辅材料必须提供检验合格证明或报告,必须使用食品用原辅材料。

1原辅材料是否具备合格检验证明或报告。

2查看原辅材料产品标识及有关证明,核查原辅材料是否为食品用原辅材料。

3企业应对原辅材料供方进行评价,选择合格供应商。

企业应保存关键材料供应商、选择评价和日常管理记录,保存原料进货检验/验证记录及供应商提供的合格证明。

保存期限不应短于相应产品的保质期。

1是否制定了供方评价准则;

是否按规定进行了供方评价;

是否保存供方及外协单位名单和供货、协作记录;

是否对供方及协作进行质量控制。

*4企业应制定原辅材料使用台帐,原材料不得使用回收料及受污染的原料。

1企业是否制定原辅材料使用台帐,对原辅材料的使用进行详细的记录。

2企业是否使用回收料进行生产。

4.2

采购文件

1企业应制定采购计划、采购清单、采购协议、采购合同等采购文件,并按采购文件进行采购。

1是否有采购文件(如:

采购计划、采购清单、采购合同等)。

2采购文件是否明确了验收规定。

3采购文件是否经正式批准。

4是否按采购文件进行采购。

4.3

采购验证

1企业应按规定对采购的原辅材料以及外协件进行质量检验或者根据有关规定进行质量验证,检验或验证的记录应该齐全。

1是否对采购及外协件的质量检验或验证作出规定。

2是否按规定进行检验或验证。

3是否保留完整齐全的检验或验证记录。

5生产过程控制

5.1

工艺管理

1企业应建立质量安全小组或有专(兼)职人员,企业应识别工艺过程质量安全的危害因素,并设定关键控制点。

1是否对影响质量安全的危害因素进行识别。

2是否对重要工序或产品关键特性设置了质量控制点。

3是否在工艺流程图上标出了关键控制点。

*2应对生产过程中原辅材