包铜钢内导体射频同轴电缆Word下载.docx

《包铜钢内导体射频同轴电缆Word下载.docx》由会员分享,可在线阅读,更多相关《包铜钢内导体射频同轴电缆Word下载.docx(15页珍藏版)》请在冰豆网上搜索。

铜包钢线的价格比纯铜线的要低;

采用铜包钢线还可降低运输、安装等费用。

在保持与纯铜线相似的高品质情况下大幅降低企业的生产成本。

(5),铜包钢线其表面光亮、圆整、无任何超过允许误差的毛剌等缺陷,外观品质与纯铜线无异;

铜包钢线有利于细(小)直径内导体电缆提高强度、方便连接器的装配,铜包钢线内导体易于插入连接器的插口。

3,铜包钢线性能

(1).铜包钢线物理性能,如表1所示

表1,铜包钢线物理特性

导体种类

规格

铜层体

积比(%)

铜层质量比(%)

密度(g/cm3)

最大直流电阻率(Ω.mm2/m)

最小相对导电率(%IACS)

最小抗拉强度(Mpa)

铜包

钢线

21%IACS

13.6

15.2

7.99

0.08210

21

400(软态)

825(硬态)

30%IACS

21.3

23.6

8.02

0.05747

30

380(软态)

760(硬态)

40%IACS

32.6

35.6

8.15

0.04310

40

350(软态)

700(硬态)

纯铜线

100%

8.89

0.017241

250(软态)

400(硬态)

(2).铜包钢线的电性能

铜包钢线主要应用于高频传输的媒体中(随着技术进步,也有应用于电磁线、电力线等方面)。

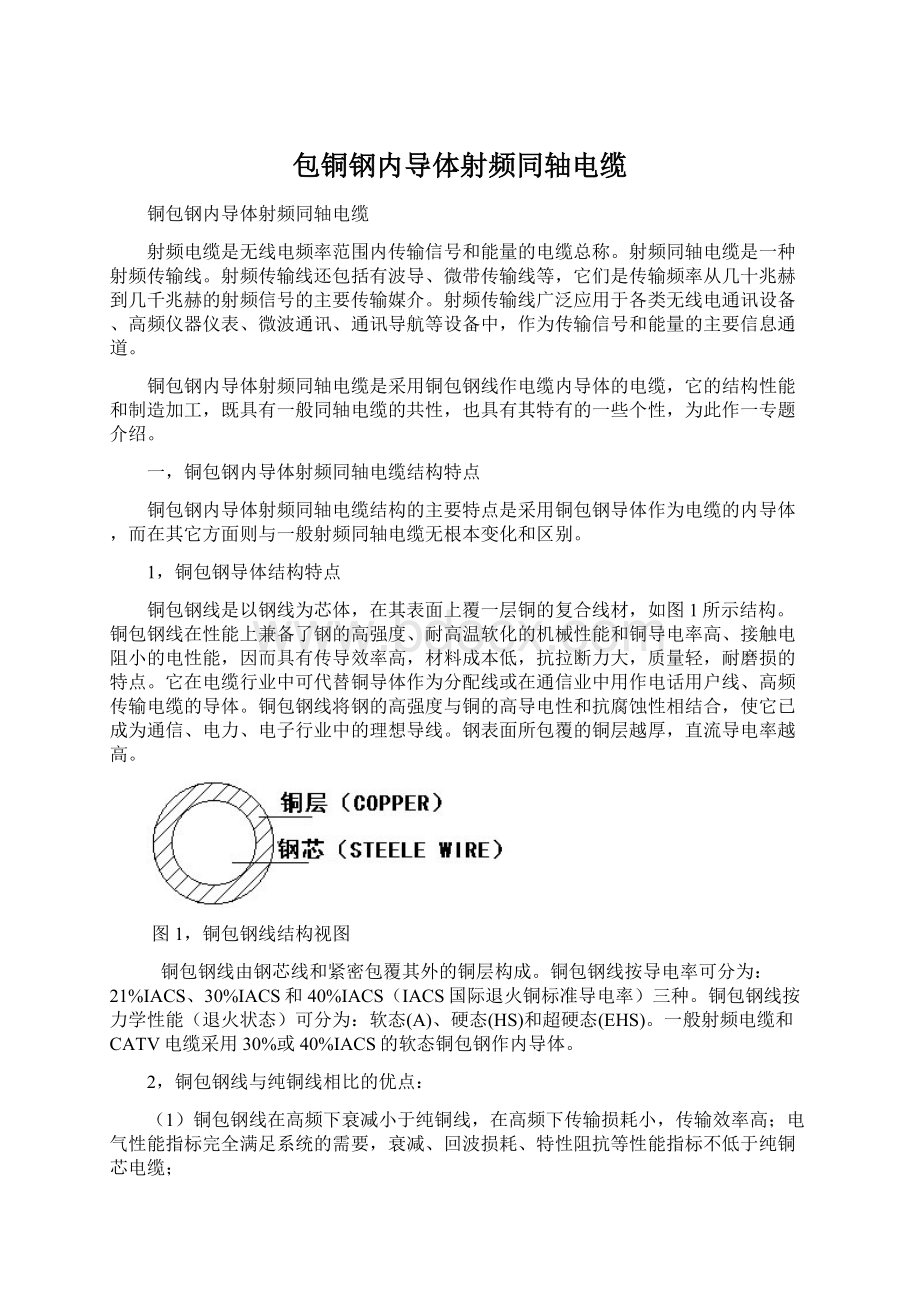

由于高频电磁波信号在导体中传输存在“趋肤效应”,也称“集肤效应”现象,高频电磁波信号就集中在导体很薄的环表面传输,并且随着频率增大,有效传输表面的厚度就越薄,在导体芯部传输的电流几乎没有,如图2所示。

图2射频同轴电缆内外导体电流密度分布

电流聚集在导体表面的厚度用“透入深度θ”表示,对于铜导体,其透入深度一般用下式来计算:

θ=67/ƒ1/2(mm)――――――

(1)

式中:

θ——透入深度,mm;

f——为频率(Hz);

铜包钢线导体,只要铜包钢线的铜层厚度,在电缆使用频率范围内,大于透入深度,就可以将铜包钢线导体看作为纯铜导体。

铜包钢线导体的电阻率计算公式:

ρccs=RS/L=RπD2CCS/4/L―――――

(2)

ρccs——铜包钢线导体的电阻率,Ωmm2/m;

R——导体电阻,Ω/km;

S——导体截面积,mm2;

DCCS——铜包钢线直径,mm;

L——导体长度,km;

铜包钢线的导电率百分数计算公式:

δccs=ρ标/ρccs――――――――(3)

δccs——铜包钢线的导电率百分数;

ρ标——20℃时导电率100%的退火铜线的电阻率,0.017241Ωmm2/m;

ρccs——铜包钢线导体的电阻率,Ωmm2/m;

根据GB12269的规定,铜包钢线的铜镀层厚度t有以下表示公式:

t=0.06237DCCS(30%IACS)

t=0.0951DCCS(40%IACS)—―――(4)

4,铜包钢导体选用要求

铜包钢导体适合作为CATV电缆的内导体和细小线径射频或通讯电缆的内导体,以提高电缆的强度和使用寿命、降低电缆成本。

铜包钢线成型的基本过程是在钢的表面包覆铜层,然后再通过拉拔或轧制到所需成品尺寸,其中最关键的是铜层的包覆过程及质量。

铜包钢线有若干生产方法,如电镀法、包覆焊接法、套管包覆法、热浸涂法、铜带压接法等。

国内最常用的加工工艺是电镀法和包覆焊接法。

(1),铜包钢线导体,选用包覆焊接法制造的质量比电镀法制造的好。

包覆焊接法生产的铜包钢线,铜层与钢芯线间实现治金原子结合,铜层沿圆周方向及纵向分布均匀,同心度好、质量稳定、均匀性好,铜层和钢芯线之间形成牢固的冶金结合,其表面光亮、圆整、无任何缺陷。

铜和钢实现冶金结合,即使在严格的扭绞试验中,也不会像电镀制品那样出现脱离、开裂或剥落等现象,表面十分光亮,同时也避免了电镀法电镀过程中酸、碱等清洗液,对人和环境的伤害,包覆焊接法制造铜包钢线的工艺有利于环境保护。

包覆焊接法生产铜包钢线,是目前国际上较先进的加工工艺。

它是选用优质高纯度的铜带,在钢线上同心地包覆铜层,经氩弧焊接成铜包钢杆坯料,氩弧焊焊接后的铜包钢经过多次特殊工艺拉制,然后再热处理成各种规格的线材。

但是,目前用这种方法生产的铜包钢线价格要比电镀法高;

同时,生产细直径铜包钢线难度较大。

目前,电镀法生产的铜包钢线,由于它加工工艺成熟、加工设备较简单,投入较少、容易投产,因而电镀法生产铜包钢线还是主要的生产工艺,电镀法生产的铜包钢线仍占有较大的应用市场。

(2),铜包钢线导体的导电率,可根据电缆的内导体电阻要求选用。

对于射频同轴电缆,一般选用30%IACS和40%IACS(IACS国际退火铜标准导电率)两种。

铜包钢线按力学性能(退火状态)可分为软态(A)、硬态(HS)和超硬态(EHS)。

一般射频同轴电缆和CATV电缆采用30%或40%的软态铜包钢作内导体。

硬态(HS)和超硬态(EHS)铜包钢线,由于其延伸率小(1%),电缆容易在生产、使用过程中,由于弯曲、拉伸、牵引等造成内导体的断裂或形成导体似断非断的现象,因而一般不采用硬态铜包钢线作为同轴电缆内导体。

(3),铜包钢线作为射频同轴电缆内导体,要求内导体的公差要小(≯±

1%导体直径),这样有利于提高电缆的阻抗均匀性,降低驻波系数,提高电缆的结构回波损耗。

(4)铜包钢线表面应无发黑和氧化现象、铜包钢线表面应光亮、平整,不得有超过允许误差的毛剌等缺陷,外观品质与纯铜线无异。

成轴的铜包钢线排线平整、均匀,中间不容许接头。

盛线轴要求园整、不偏心,使收放线均匀。

特别提请注意:

铜包钢导体,不适宜作为传输数字视频和高清晰度电视(HDTV)同轴电缆的内导体,因为此时,数字信号传输包括沿导体中心进行的低频传输(因为音频信号已经嵌入在数字视频信号中。

音频信号的频率范围:

20~20000Hz)和由于集肤效应而沿导体外表面进行的高频传输,基于这个原因,纯铜内导体具有最佳传输性能,因此传输数字视频和高清晰度电视(HDTV)同轴电缆不采用铜包钢导体。

二,铜包钢内导体射频同轴电缆主要性能

铜包钢内导体射频同轴电缆的主要电性能有:

特性阻抗、衰减(损耗)、电容、传输速度、结构回波损耗、工作电压、额定功率等。

结合科宝公司目前要为TT电子、爱立信、斯堪的亚生产的同轴电缆,择用户关心的主要性能作简要分析。

1,特性阻抗

特性阻抗是电缆设计和选用者首先要考虑的参数。

同轴电缆应尽可能选用三种标准阻抗值,其阻抗公差和应用范围:

•50±

2Ω用于射频及微波,测试仪表及同轴波导转换器;

•75±

3Ω用于视频及脉冲数据传输﹑CATV电缆电视系统;

•100±

5Ω用于低电容电缆以及其它特种电缆。

特性阻抗定义为电缆处于匹配状态,即线路上无反射波时沿线电压和电流的比值,实际上它代表了无限长线路始端所呈现的阻抗。

电缆的特性阻抗和系统设备、连接器的匹配,至关重要。

任何的不匹配都都会造成信号反射和传输能量的损耗,使传输效率降低、使传输信号产生干扰和失真;

反射会使电缆沿线存在驻波,有些地方会出现电压和电流的过载,甚至会造成电缆的电击穿或热击穿,影响电缆的正常使用。

特性阻抗,取决于电缆导体的结构(内外导体)尺寸和绝缘的等效介电常数。

对于编织外导体柔软射频同轴的特性阻抗Zc计算式为:

欧姆

当电缆内外导体d、D和使用的绝缘材料确定时,电缆的特性阻抗就已确定。

由上述公式可见:

d、D和使用的绝缘材料的介电常数的变化,会使电缆的特性阻抗变化。

实际上,d、D的尺寸必定是沿电缆长度的不同处是不一样的,必然有公差,因而沿电缆长度各处的特性阻抗(局部特性阻抗)是变化的,不是一个固定值,这就是电缆阻抗的不均匀性。

这种不均匀性的大小,决定于制造工艺的精度和电缆结构尺寸均匀性的控制。

按上述公式设计和核算的特性阻抗,一般与实际测试获得的测试数值相差不大,应该在设计计算范围内。

但是,由于电缆屏蔽结构型式越来越多样化,复合屏蔽(铝箔或铜箔+铜线编织)和多重屏蔽等型式的出现,使屏蔽结构型式对电缆特性阻抗的影响系数值确定有所变化,需要通过按上式计算和实际测试所获得的数值,积累比较分析,来确定屏蔽结构型式对电缆特性阻抗影响的系数数值。

2,衰减

电缆的衰减表示电缆在行波状态下工作时,传输功率或电压的损耗程度,它反映了电信号沿电缆传输的效率。

电缆的衰减越大,则电信号损耗越严重,电缆的传输效率也越差,当电缆总衰减为3dB时,则表明信号沿电缆传输后电流或电压的幅度约下降30%,信号功率下降50%。

同轴电缆的衰减计算式可表示为:

α=αR+αG

α=αRd+αRD+αG

式中符号:

d-----电缆内导体直径(mm);

D-----电缆绝缘直径(mm);

f------频率(Hz);

εr----绝缘等效介电常数,实芯聚乙稀为:

2.3;

tgδr—-绝缘等效介质损耗角正切,聚乙稀为;

1×

10-4;

k1-----内导体直径有效系数,单芯导体为:

1;

dw-----外导体编织线的单根直径(mm);

k2-----内导体因绞线引起的衰减增加的系数,单芯导体为1:

kb-----外导体因绞线引起的衰减增加的编织系数,需查图表获得,对绝缘外径≤3.0mm电缆,kb值可取2.0左右;

kt1,kt2-―――内外导体材料与标准软铜不同时使衰减增加的系数,对纯铜材料,此系数值为1(当铜包钢内导体铜层厚度,在电缆使用频率范围内,大于透入深度,就可以将铜包钢线导体看作为纯铜导体);

由衰减计算式可见:

电缆的衰减由导体衰减(内导体衰减αRd和外

导体衰减αRD)和绝缘介质衰减αG两大部分组成;

导体衰减是随着√f增加,而介质衰减随着频率f是线性增加,随着频率愈来愈高介质衰减在整个衰减中的比重也越来越大;

在较低频段,导体中的衰减,内导体的衰减又占据较大分额,因为一般1/d>kb/D,因此,若为了降低电缆的衰减(损耗),通过增大内导体的直径来降低电缆的导体衰减,更为有效。

由上述衰减公式计算所得数值是理想的理论计算值,不能作为电缆衰减性能的考核指标。

电缆衰减性能的考核指标数值,必须考虑制造工艺所造成的电缆阻抗不均匀性,使电缆衰减增加的因素;

测试电缆所用连接器的衰减(损耗)以及连接器连接所形成的失配(不均匀性)所增加的损耗;

测试仪器的测试误差等因素。

因此电缆衰减的实际指标确定,一般至少是理论计算值的(1.1~1.15)α倍。

3,结构回波损耗

结构回波损耗SRL(StructureReturnLoss)主要用来反映和考察电缆结构均匀性(阻抗均匀性),SRL主要用于对电缆结构的评价它是反映电缆制造工艺水平和电缆结构稳定性的指标。

SRL=-20lgΓ

电缆的阻抗不均匀性,也可采用有效特性阻抗Ze与额定特性阻抗Zc的偏差来表示,偏差越大,反映电缆内部不均匀性越厉害。

电缆内部不均匀性,也可用电缆驻波比S(VSWR)来表示。

S=(1+Γ)/(1-Γ)

式中:

Γ——代表输入端反射系数;

S——电缆驻波比VSWR;

结构回波损耗SRL越大,表明反射系数Γ越小,即电缆的输入驻波比S越小,电缆内部的均匀性越好(匹配性好),回波损耗值就大。

例如,结构回波损耗为26.44dB时的相应反射系数为0.0470、驻波比S为1.1;

而当结构回波损耗降低为24.280时的相应反射系数增大为0.0610、驻波比S增大为1.13。

由此可见,要提高电缆的结构回波损耗,就必须降低电缆的驻波比,也就是提高电缆的阻抗均匀性(电缆的结构均匀性)。

电缆的内部阻抗不均匀性的大小,实则反映电缆结构的不均匀程度,也就是电缆的制造工艺水平。

在实际电缆制造时,导体直径﹑绝缘外径总是或多或少存在着变化,绝缘的介电常数也会沿长度而所变化,加之可能存在的偏心等影响,使得电缆上每一处的阻抗都不一样,即电缆任意截面处的特性阻抗(局部特性阻抗)不相等,从而沿电缆存在阻抗不均匀性。

电缆的阻抗不均匀性,将会引起信号或能量的反射,反射造成信号的畸变、失真和衰减增大,影响传输信号的传输质量。

值得指出,VSWR是随着频率的变化而变化,频率越来越高VSWR数值呈现增大的趋势。

当某一频率的波长达到和电缆内部的不均匀性,特别是周期性的不均匀性可相比拟数值时,VSWR会急剧增加。

为此,在电缆加工生产过程中,我们首先要避免由于收放线的周期性不均匀,如线轴偏心、收放线张力等造成的周期性结构不均匀;

同时要控制好导体、绝缘和编织屏蔽的结构公差和均匀性。

4,插入损耗IL(InsertionLoss)

插入损耗IL(InsertionLoss)定义为:

由于插入一个组件或器件(在信号源和预期的接受负载之间),由于插入引起的功率减小或损耗。

传输信号输出(E0)与接收信号输入间(E1)的差就是一个组件或器件的插入损耗。

用数学公式可表示为:

IL=20lgE0/E1dB(分贝)

插入损耗是一个器件或组件插入一个通信信道前后,其输出功率或电压相对输入功率或电压的比例的分贝数。

插入损耗,要求越小越好。

电缆组件的插入损耗是指电缆加上连接器后,插入线路的损耗。

因此,一个电缆组件的插入损耗包括有:

电缆的损耗(衰减)、连接器的损耗和安装连接器工艺好坏的附加损耗以及失配损耗。

要降低电缆组件的插入损耗,就要降低电缆的损耗(衰减)、连接器的损耗和改进提高连接器安装工艺,减小失配损耗。

同样道理,电缆组件的驻波比S也是随着频率变化而变化,驻波比S值的增大,会使插入损耗增大。

5,屏蔽效率

电缆屏蔽的有效性(效率)是电缆的又一重要特性。

它既表明电缆对外部电磁场影响,同时也反映外部电磁场对电缆内部信号传输的影响。

电缆一方面对周围辐射能量,引起电缆的附加损耗;

另一方面外部电磁场的干扰造成和引起传输信号的噪声。

电缆的屏蔽效率表示了电缆的电磁兼容性能EMC。

电磁兼容EMC(EelectromagneticCompatibility),它是指电子及电气设备在共同的电磁环境中能执行各自功能的共存状态,即要求在同一电磁环境中的上述各种设备都能正常工作又互不干扰,达到“兼容”状态。

电缆的屏蔽性能好坏——屏蔽的有效性(效率),可以用屏蔽系数S、屏蔽衰减BS和转移阻抗ZT等指标衡量。

5.1,屏蔽系数S

电缆中屏蔽的效果,通常可以利用屏蔽体的屏蔽系数来表示屏蔽作用的大小或屏蔽的有效性。

屏蔽系数S值是屏蔽层设置前后同一点上的场强之比。

S=EB/E=HB/H

EB——设置屏蔽层后空间同一点的电场强度;

E——未设置屏蔽层前空间某一点的电场强度;

HB——设置屏蔽层后空间同一点的磁场强度;

H——未设置屏蔽层前空间某一点的磁场强度;

屏蔽系数是一个复数值,它的绝对值在1~0之间。

S=1代表无屏蔽作用,S=0代表屏蔽最佳。

屏蔽系数值越小,说明设置屏蔽层后,屏蔽空间内某一点的电场强度或磁场强度的值,得到了较大的降低和减小,从而对外界的骚扰、干扰得到了有效的遏制。

因此屏蔽系数值越小,表明屏蔽效果越好,屏蔽层所起作用越大,屏蔽体内传输信号对外界的电磁骚扰的能力和影响越小,反过来说,外部的电磁骚扰对电缆内部所传输信号干扰影响也就越小。

5.2,转移阻抗ZT

转移阻抗ZT是衡量屏蔽性能好坏的又一个指标,它又可称为耦合阻抗。

转移阻抗的大小是由屏蔽层一个表面上流通的电流I(同轴电缆外导体的内表面上)与该电流流经的同一层另一表面上(同轴电缆外导体的外表面上)引起的电压VT,ZT值为:

ZT=VT/I

转移阻抗值越小,表明流通的电流I所引起的电压VT越小,电缆对外界的骚扰越小,电缆屏蔽层的屏蔽性能越好。

应用转移阻抗VT值的大小,可以衡量屏蔽层的屏蔽性能(效率)好坏。

ZT越小,表示一定的电流在外导体外表面上产生的电压越小,电缆的的屏蔽性能越好。

但是,由于转移阻抗仅仅包含电阻和电感不含电容,它的测量方法采用三同轴法,测试不方便并且测试频率只能到300MHz,有一定的局限性。

转移阻抗测试标准为GB9023-88《射频同轴电缆屏蔽效率测量方法(转移阻抗法)》。

5.3,屏蔽衰减BS

屏蔽衰减BS定义为:

外部干扰场对经过传输距离产生耦合噪声值的对数比,单位为dB。

屏蔽衰减BS是表示电缆屏蔽效率的一个参数,屏蔽衰减值越大,电缆的屏蔽性能越好。

屏蔽衰减BS是屏蔽系数S倒数的对数值,它表示为:

BS=㏑1/S=20㏒1/SdB

屏蔽衰减越大,电缆的屏蔽性能越好。

用屏蔽衰减来表示电缆的屏蔽性能,是一个来得更为直接、直观的参数。

如上所述,屏蔽系数S数值越小,表示屏蔽效果越好。

屏蔽系数S值越小,则屏蔽衰减BS

就越大,电缆的屏蔽性能就越好。

影响屏蔽衰减的因素有:

屏蔽的结构形式和所采用的材料;

电缆绝缘介质直径和机械应力(如弯曲等),绝缘直径增大,屏蔽衰减增加;

屏蔽衰减和频率、长度有关。

屏蔽衰减的测试标准是以一米为测试长度。

一般编织屏蔽的柔软射频同轴电缆的屏蔽衰减在40~60dB。

国际电工委员会IEC46A提出的同轴电缆的转移阻抗与屏蔽衰减之间的转换公式为:

BS=-20logZT×

C/(Z1Z2)1/2×

2πf(√ε1-ε2)

ZT——电缆的转移阻抗,ohm/m;

C——自由空间的光速,3×

108m/s;

Z1——一次系统的特性阻抗,ohm(电缆的标称额定阻抗);

Z2——二次系统的特性阻抗,ohm:

F——测量频率,Hz;

ε1——一次系统的介电常数(电缆绝缘的等效介电常数);

ε2——二次系统的介电常数,(由于电缆和周围环境间充满空气,空气的ε2=1)。

二次系统的特性阻抗:

Z2=(60㏑λ0/πd)+7.2ohm

d——电缆屏蔽层的外径,单位为:

M;

λ0——为自由空间的波长,M。

三,铜包钢导体射频同轴电缆的制造工艺要求

1,铜包钢导体

铜包钢导体的线径公差要小(≯±

1%DCCS)、结构尺寸均匀性要好。

铜包钢导体放线张力要均匀、适当,避免过紧或过松;

特别要避免放线张力周期性的紧或松的现象,防止放线出现周期性的不均匀性。

这种放线的周期性不均匀会使电缆形成阻抗的周期性不均匀,当该周期性不均匀性长度和某个频率的波长长度相当或一致时,则会造成信号的严重的反射,电缆的驻波比急剧增大,电缆衰减增大,这是不希望出现的情况,应该绝对避免。

铜包钢内导体应该进行预热,预热温度为100~120℃左右。

预热的目的是提高导体与绝缘的附着力,避免凉导体与热塑料之间产生应力和绝缘与导体间产生气隙,导体和绝缘间的气隙会降低电缆的电晕电压和工作电压。

铜包钢内导体预热,还可除去导体表面的潮气、油污,使得绝缘挤出时减少或避免潮气、油污遇到高温绝缘时挥发形成气泡。

铜包钢导体由于比铜导体要硬,如果铜包钢有弯曲或波纹,挤出内模并不能将其调直,这样会导致导体偏心,影响电缆的阻抗、阻抗均匀性和电缆衰减。

因此,铜包钢导体预热后应经过调直导轮再进入挤出模具,保证电缆导体的同心度和稳定性。

2,低密度(高压)聚乙稀绝缘挤出

低密度聚乙烯(LDPE)是实芯绝缘射频同轴电缆最常用的绝缘介质材料。

低密度聚乙稀材料,它具有损耗低、耐电强度优秀、良好的使用寿命等一系列优点,因而得到最广泛的应用。

在国内的射频电缆生产中,日本宇部的UBE180低密度聚乙稀,因为具有较好的挤出加工性能和良好的电气绝缘性能,从而获得广泛应用。

实芯绝缘结构的优点:

结构稳定、电气强度高、热阻小、绝缘不易受潮气影响、它适于经常承受弯曲的场合使用。

实芯绝缘结构的缺点:

材料消耗多、介电常数大,电缆衰减较大。

聚乙稀(PE)是一种结晶性高聚物。

聚乙稀绝缘挤出后,不能采用骤然冷却绝缘的方法,这是与聚氯乙稀(PVC)绝缘挤出不同的。

骤然冷却聚乙稀绝缘,会在挤包绝缘层组织内部产生内应力,残留的内应力会导致电缆使用过程中产生龟裂和绝缘的收缩。

结晶性聚乙稀(PE)高聚物,挤出后必须采用缓冷式的逐步冷却,逐步冷却可减少聚乙稀绝缘内应力产生和避免、减少内应力。

聚乙稀绝缘挤出的冷却水槽,应分段放置不同温度的水,使绝缘逐渐降温定型。

对聚乙稀的挤出采用缓冷,即经过热水、温水、冷水三段冷却,逐步定形。

冷却水槽温度,一般设定为70~90℃→50~70℃→30~50℃→室温(空气自然冷却),具体的温度设定要根据电缆绝缘线径的大小、绝缘层的厚度、挤出速度等因素调整。

直观鉴定,绝缘内应力残留程度,可以采用剪断挤出绝缘的线芯,看内导体伸出绝缘截面的长度。

要求内导体不伸出绝缘截面或伸出部分越短越好。

作为电缆成品,采用尺寸稳定性试验来考核柔软射频实芯电缆受热后,绝缘对内导体沿轴向的位移量,以便得到电缆和连接器配合使用适用性的能力或指标。

3,绝缘线芯收线和成轴

挤出后的绝缘线芯的收线和成轴,应该注意以下方面:

避免收线张力周期性的紧或松的现象,防止收线出现周期性的不均匀性。

这种收线的周期性不均匀会使电缆形成阻抗的周期性不均匀,其后果和影响如同导体放线周期性不均匀的结果是一样的,必须避免和出现。

挤出后的绝缘线芯,经过缓慢冷却后并未完全定