印刷作业指导书Word文档下载推荐.docx

《印刷作业指导书Word文档下载推荐.docx》由会员分享,可在线阅读,更多相关《印刷作业指导书Word文档下载推荐.docx(15页珍藏版)》请在冰豆网上搜索。

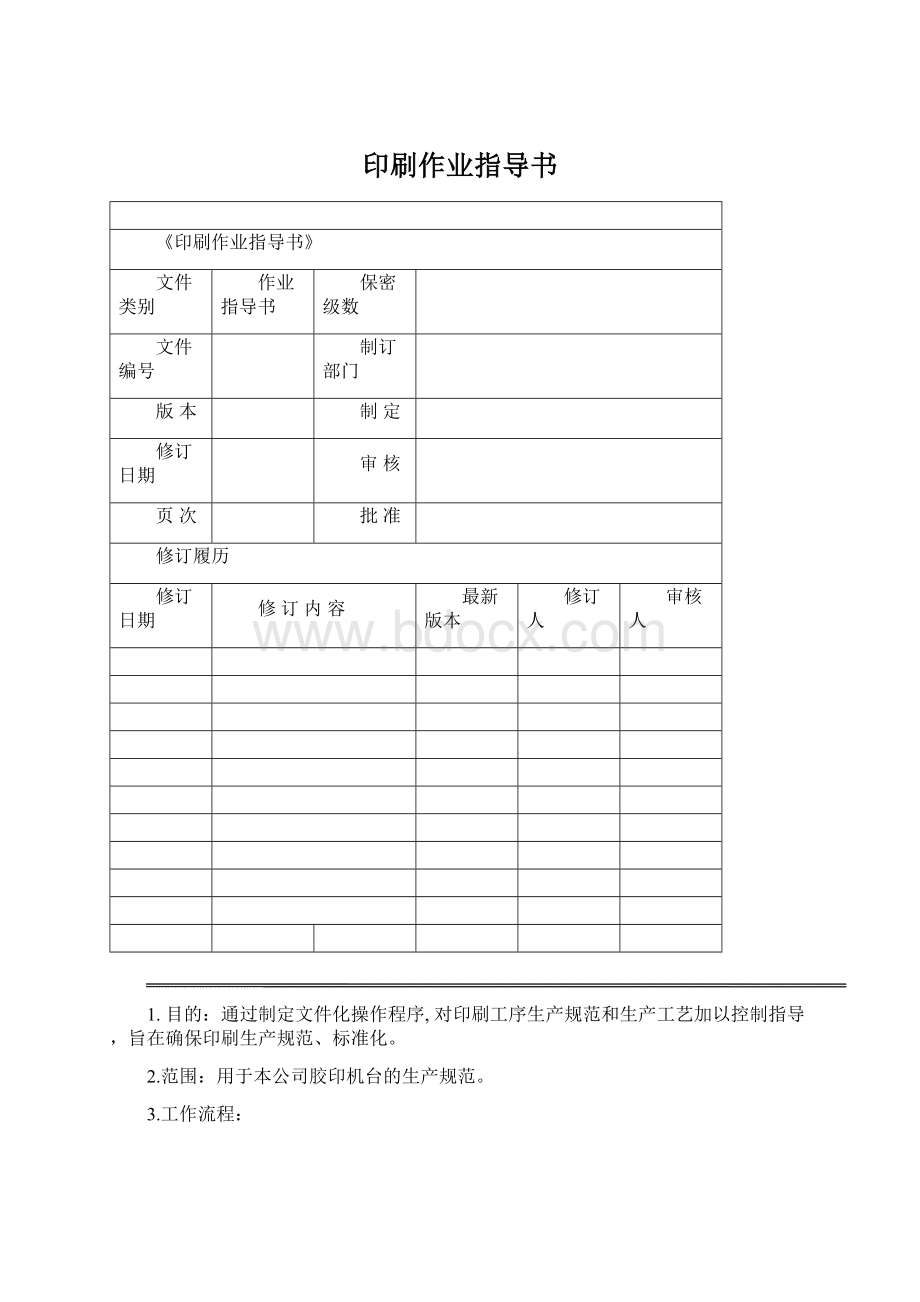

4.1工作内容及职位说明

序号

工作内容描述

职位及工作责任人

机长

二手

三手

四手

①

按计划安排,阅读即将生产的产品施工单内产品信息栏内容,做生产前的准备

⊙

\

\

*

②

根据工单检查纸张、油墨和印版及所需辅助材料的备料情况,润版液的符合性

③

根据工单内容,检查和确认原稿、色样、签样的完整性,确定色序及印版机组的安排

⊙

④

测量纸张厚度,调整印刷压力,根据纸张尺寸、调节输纸和收纸部件

⑤

将待印的纸张整齐的堆放在输纸台架上,墨槽内倒入油墨

⑥

按色序排列,将印版准确的插入版夹固定,紧固版夹螺栓

⑦

利用机器的中央控制系统,对印件的水、墨大小进行预设、预校

⑧

利用机器的中央控制系统及人工作业,对印件的水、墨平衡和印版进行校正、试印刷

⑨

摆放过版纸,清洁橡皮与印版

⑩

对照样稿或签样进行生产,控制水墨平衡

印品抽样进行质量检查

印版的更换,重新进行校正(长件产品规定的印版损耗或自然损坏)

生产过程清洗及作业完成清洗工作

印刷作业完成,控制系统储存并归位,产品进行交接工作

注:

“⊙”责任作业“﹨”非责任作业“*”暂空格

4.2.详细工作描述:

4.2.1.生产前准备:

操作实例

作业要求

注意事项

1.根据计划安排、阅读施工单产品信息栏和供应信息栏内的相关内容。

2.了解产品生产工艺要求。

3.咬口及尺寸确定、色序安排与作业中的数据标准

1.新单按工艺要求作业。

2.老单是否存有问题的出现和需作的改善、变更,检查稿袋内资料、数据是否完整。

4.2.2核对原辅材料:

操作实例

1.确认流程上的品牌是否与工单相符

2.确认纸张规格与厚度是否与工单相符

3.确认纸堆高度是否与流程单上一致

1.纸堆高度与流程单上不一致时通知品管现场确认

4.2.3核对辅助材料

1.检查施工单中要求的油墨、光油等品牌与施工单一致性。

2.检查各类辅料标签是否张贴完整,是否在保质期内如:

批号、日期、保质期等;

1.粘度改变的油墨.已经过保质期的油墨。

需要根据指示使用

2.整饰剂分层、颜色变化需小批量测试。

1.核对和查看样张、样稿的齐全性与正确性。

2.对照样张检查文字、图案是否有增减或位置移动。

3.按工单的规定或依样稿的标准安排和调整色序。

4.检查设备的完好状态。

1.注意色序的排序原则:

暗先明后;

先深后淡;

网点、线条先实底后;

墨干燥慢先,干燥快后;

墨粘度大先,粘度小后。

4.2.4资料袋样稿预审:

4.2.5飞达调整

1.以纸张的尺寸与厚度来调节飞达、输纸皮带、压纸轮、前规,收纸台挡板尺度与松紧。

2.调节侧规时用10丝厚的纸垫在拉规下,拉纸条与滑轮间的接触力度。

3.根据纸张宽度及厚度调节拉规使之输送顺畅。

1.调节的间隙、步骤、标准和要求按印刷机操作规定的内容进行。

4.2.6调校水、墨

1.根据印件的画面结构和尺寸规格,在中央控制台上预先对水、墨的开度值、转速进行摸似调校。

2.CIP3中调出预设,再微调。

2.老单,可从原存储信息调出后微调。

1.进行摸似调校注意控制度的掌握,避免水、墨过大与过小预设。

4.2.7安装印版

1.按色序排列,将印版准确的插入版夹固定,紧固版夹螺栓。

2.装印版时要轻拿轻放,版的背面不能有任何异物。

3.点动印版滚筒转动一周后印版自动锁紧在印版滚筒内

1.印版表面是否有折痕、刮花及其它杂物;

2.印版的内容及版本是否与兰纸及生产工程单一致;

4.2.8.橡皮布检查与安装

1.把橡皮布装进橡皮布夹内,检查是否到位,用镙丝锁紧,然后装进橡皮布滚筒内,橡皮布与滚筒之间(海得堡用0.40mm)(罗兰用0.75mm)的衬纸作内衬;

2.用标准扭力绷紧橡皮布(80N/M);

3.新胶布开始时应使用75%的张力,在压印3000~5000张纸后再一次依正常张力绷紧;

1.检查表面是否平滑、凹痕、沙吼等现象;

2.使用新的橡皮布时要检查的橡皮布的纹路及厚度(1.95mm)是否符合印刷要求

3.使用旧的橡皮布时要检查是否有老化现象;

4.2.9压力、前规、喷粉、水油设置:

1.按纸张克重对印刷压力、前规高度、喷粉大小等装置进行设置。

2.联机水油需按照《联机水性光哑油操作规范》进行水油搅拌、参数调置。

3、水性光哑标准用量核查,要求每平方米转移量≥网纹辊标准克重*25%

1.进行摸似调校注意控制度的掌握,避免过大与过小预设。

最大幅面(1040*740)mm,最小幅面(480*340)mm

2.全息、联机水油喷粉开0.5-1格范围。

4.2.10正式生产前检查

1.核对产品与样稿或签样(中上下限样)的符合性、文字、颜色签样。

2.套印的准确性、水、墨的平衡及质量标准的要求。

1.巡检人员过程抽检。

4.2.11过程检查控制:

1.用自动分光密度仪检测印张Lab值,要求在签样时填写湿密度及LAB值。

颜色密度容差为±

0.05、签样的∆E≤1.0;

1.印刷主管确认颜色、品管员确认签名OK后方可正式生产。

2.客户现场确认的情况下,以客人签稿作为本次印刷之首件稿,密度及LAB值由九星自行测量后对签样进行标识。

4.2.11生产完机台状况

1.机器、辊筒、橡皮布、工作台面及四周的清洁和清洗。

2.工具放回原处。

3.剩余的油墨标示后,放置调墨间。

1.清洁工作结束后,查看水箱内水的清洁程度。

4.2.12数据的储存

1.生产数据的储存与回位。

2.签样、色样等资料检查并回收与保管、交接。

3.报表的填写与产品交接手续的办理。

1.是否有印版的再留用。

2.与对班需交待事宜。

5.关联性参数设置与检查:

5.1水箱:

检查水箱里的润版液是否符合印刷要求:

PH值

电解度

酒精浓度

温度

标准值

5.2~5.8

800~1200MS/CM

5%~8%

10~12℃

测量仪器

PH计

导电笔

酒精计

温度计

5.1.1PH值检查方法:

操作实例

1.把PH计放在水箱的润版液中,等显示屏的数值稳定后,闪动标识消失后,记下PH值。

1.水箱的水保持清洁。

2.每天须检测,若超出标注准范围的要求及时调配。

5.1.2电解度的检查方法

1.把导电笔放在水箱的润版液中,等显示屏的数值稳定后记下导电值。

2.每天须检测,若超出标注准范围的要求及时调配。

5.1.3酒精浓度的检查

1.将水箱内的水加入测量容器,加满,再把酒精计入入水箱,等酒精计平稳后,显示屏的数值稳定后记下酒精的含量和标准值相比较。

5.2.印版滚筒、橡皮布滚筒、压滚筒与靠版墨辊及水辊压力标准调节及检查规范:

5.2.1

1.印版滚筒与橡皮布滚筒标准压力应调节为0.12mm

2.橡皮布滚筒与压筒标准压力应调节为0.10mm

1.滚筒衬纸要保持平整,不能有折皱。

2.滚枕要保持干净。

3.每天要清洁滚枕。

5.2.2检测墨辊硬度方法

1.靠版水辊硬度28-30.

2.均墨、传墨辊硬度40.

3.靠版墨辊硬度25-30

1.如墨辊,水辊老化变形,要及时更换。

5.2.3调节水辊.墨辊的标准

1.着水辊与印版滚筒之间的压力调节为(4~5mm)之间,左右压力要一致;

调节时把着水辊与印版滚筒合压,着墨辊与印版滚筒之间的压力调节(3~4mm)左右压力要一致;

调节时把墨辊与印版滚筒合压

1.运转过程中匀水辊一定要干净不能沾墨

2.水辊压力:

印版上的墨带宽度在(4~5mm)之间

3.墨辊压力:

印版上的墨带宽度在(3~4mm)之间

4.筒滚两端的滚枕不可有干墨堆积必须随时保持干净

6.1印刷巡检:

6.1.1:

在印刷过程中要做好五百张抽检1次,若发现有质量异常(如墨屎、纸粉、水干及水大)等问题时,要及时处理,而且要在500抽一的大货内做好不良品的标识。

6.1.2:

对密度有要求的产品,每印500张要用分光密度仪扫描检测印张的密度;

若超出标准范围的要立即停机对颜色进行调校,重新调较机器直至合格为止再生产,并将不合格品隔纸分开,并知会印刷主管和品质检查员。

6.2印刷后收纸时间及产品摆放:

6.2.1:

表面印油的产品,机台印完后收纸时间必须要隔2小时以上,未印油的要间隔6小时以上,墨层较厚墨位较大的实地版产品要间隔8小时以上。

6.2.2:

表面若是先烫金银及过UV后再印四色的产品,机台必须间隔8小时以上才能收纸,(而且收纸摆放的高度要在1米以下)。

6.2.3:

UV墨印刷的产品要间隔2小时以上才能收纸。

6.2.4:

收纸时把不良品拣出,若可作选用的要分开做标识并注明原因,不能选用的直接另外摆放,并贴上不合格标签进行报废处理。

6.2.5:

收好纸后在每一板产品上必须挂上半成品指示卡,半成品指示卡一定要注明印完后的具体时间如:

何月何日何时何分印完,并把产品拉到待发区。

6.3填写报表:

A:

印刷完成后写好机长报告表。

B:

写好生产日报表。

C:

机器清洗记录表。

6.3.1相关记录:

NS/D-033《工序生产记录报表》

NS/D-039《半成品标识单(胶印)》

C:

NS/D-061《异常产品标识单》

6.3.2遇到材料、工艺不良时,须填写相关记录:

A:

NS/D-062《生产中材料质量不良情况反馈单》

B:

NS/D-063《产品非材料不良情况反馈通知单》