02连杆机构及其运动设计Word文档格式.docx

《02连杆机构及其运动设计Word文档格式.docx》由会员分享,可在线阅读,更多相关《02连杆机构及其运动设计Word文档格式.docx(25页珍藏版)》请在冰豆网上搜索。

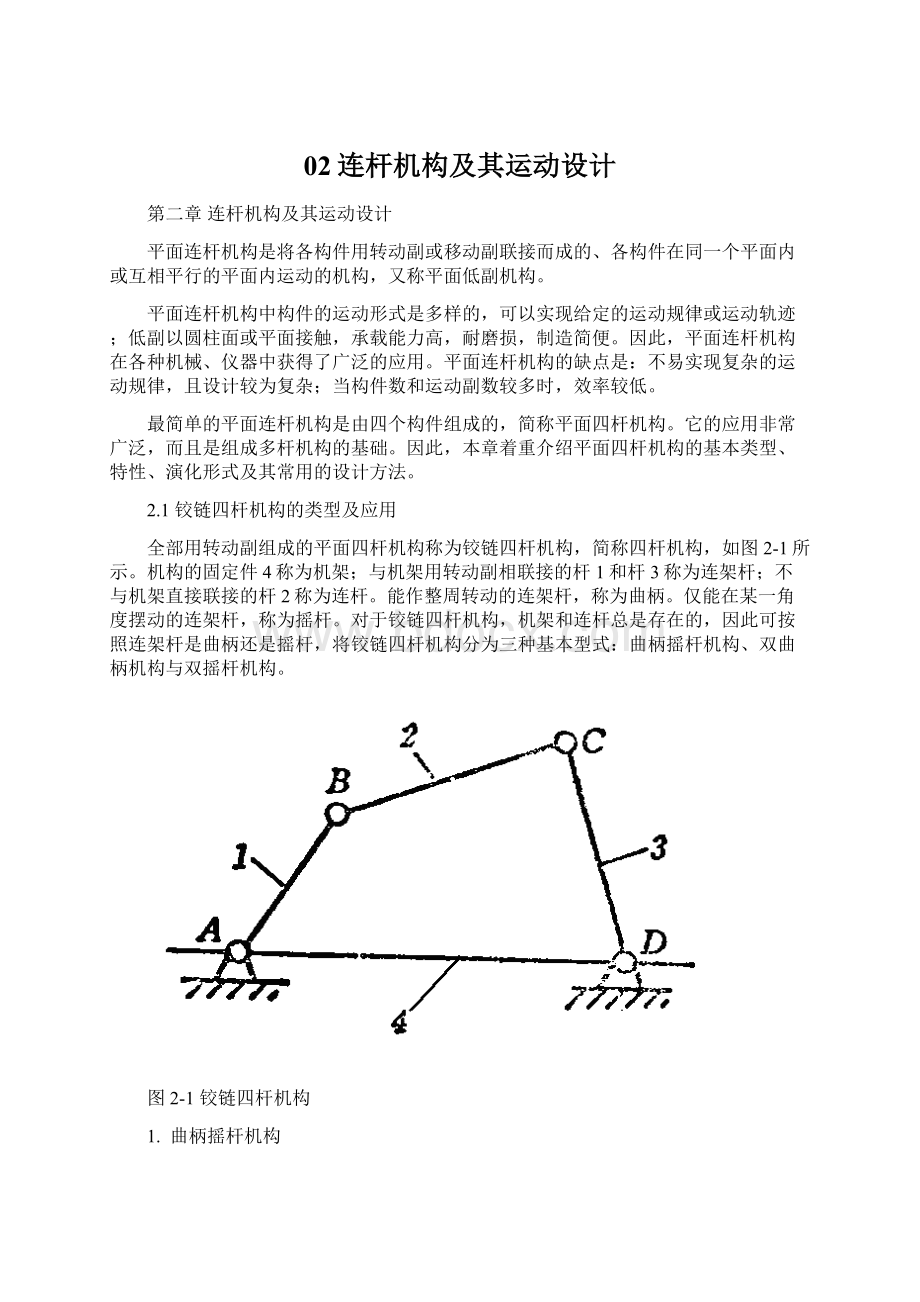

两连架杆均为曲柄的铰链四杆机构称为双曲柄机构。

通常双曲柄机构的主动曲柄作等速转动,从动曲柄作变速转动。

如图2-4所示为插床中的双曲柄机构及其运动简图。

当小齿轮带动空套在固定轴A上的大齿轮(即构件1)转动时,大齿轮上点B即绕轴A转动。

通过连杆2驱使构件3绕固定铰链D转动。

由于构件1和3均为曲柄,故该机构称为双曲柄机构。

在图示机构中,当曲柄1等速转动时,曲柄3作不等速的转动,从而使曲柄3驱动的插刀既能近似均匀缓慢地完成切削工作,又可快速返回,以提高工作效率。

图2-4插床双曲柄机构图2-5天平机构

双曲柄机构中,用的最多的是平行双曲柄机构,或称平行四边形机构,它的连杆与机架的长度相等,且两曲柄的转向相同、长度也相等。

由于这种机构两曲柄的角速度始终保持相等,且连杆始终作平动,故应用较广。

如图2-5所示的天平机构能保证天平盘1,2始终处于水平位置。

必须指出,这种机构当四个铰链中心处于同一直线时,将出现运动不确定状态,例如在图2-6(a)中,当曲柄1由AB2转到AB3时,从动曲柄3可能转到DC3′,也可能转到DC3″。

为了消除这种运动不确定现象,除可利用从动件本身或其上的飞轮惯性导向外,还可利用图2-6(b)所示的错列机构或辅助曲柄等措施来解决。

如图2-7所示机车驱动轮联动机构,就是利用第三个平行曲柄(辅助曲柄)来消除平行四边形机构在这个位置运动时的不确定状态。

(a)(b)

图2-6平行四边形机构

图2-7机车驱动轮联动机构

3.双摇杆机构

两连架杆均为摇杆的铰链四杆机构称为双摇杆机构。

图2-8所示为起重机机构,当摇杆CD摆动时,连杆BC上悬挂重物的M点作近似的水平直线移动,从而避免了重物平移时因不必要的升降而发生事故和损耗能量。

图2-8起重机起重机构

两摇杆长度相等的双摇杆机构,称为等腰梯形机构。

图2-9所示,轮式车辆的前轮转向机构就是等腰梯形机构的应用实例。

车子转弯时,与前轮轴固联的两个摇杆的摆角和不等。

如果在任意位置都能使两前轮轴线的交点P落在后轮轴线的延长线上,则当整个车身绕P点转动时,四个车轮都能在地面上纯滚动,避免轮胎因滑动造成的损伤。

等腰梯形机构就能近似地满足这一要求。

图2-9汽车前轮转向机构

2.2铰链四杆机构的特性

铰链四杆机构的基本特性包括运动特性和传力特性两个方面,这些特性不仅反映了机构的传递和交换运动与力的性能,而且也是四杆机构类型选择和运动设计的主要依据。

2.2.1铰链四杆机构的曲柄存在条件

铰链四杆机构中是否存在曲柄,取决于机构各杆的相对长度和机架的选择。

首先,分析存在一个曲柄的铰链四杆机构(曲柄摇杆机构)。

如图2-10所示的机构中,杆1为曲柄,杆2为连杆,杆3为摇杆,杆4为机架,各杆长度以l1、l2、l3、l4表示。

因为杆1为曲柄,故杆1与杆4的夹角

的变化范围为0°

~360°

;

当摇杆处于左右极限位置时,曲柄与连杆两次共线,故杆1与杆2的夹角

的变化范围也是0°

杆3为摇杆,它与相邻两杆的夹角

、

的变化范围小于360°

。

显然,A、B为整转副,C、D不是整转副。

为了保证曲柄1整周回转,曲柄1必须能顺利通过与机架4共线的两个位置AB′和AB″。

图2-10曲柄存在的条件分析

当曲柄处于AB’的位置时,形成三角形B’C’D。

根据三角形两边之和必大于(极限情况下等于)第三边的定律,可得

l2≤(l4-l1)+l3

l3≤(l4-l1)+l2

即:

l1+l2≤l3+l4(2-1)

l1+l3≤l2+l4(2-2)

当曲柄处于AB″位置时,形成三角形B″C″D,可写出以下关系式:

l1+l4≤l2+l3(2-3)

将以上三式两两相加可得:

l1≤l2l1≤l3l1≤l4

上述关系说明:

(1)在曲柄摇杆机构中,曲柄是最短杆;

(2)最短杆与最长杆长度之和小于或等于其余两杆长度之和。

以上两条件是曲柄存在的必要条件。

下面进一步分析各杆间的相对运动。

图2-11中最短杆1为曲柄,、、和分别为相邻两杆间的夹角。

当曲柄1整周转动时,曲柄与相邻两杆的夹角、的变化范围为0~360;

而摇杆与相邻两杆的夹角、的变化范围小于360。

根据相对运动原理可知,连杆2和机架4相对曲柄1也是整周转动;

而相对于摇杆3作小于360的摆动。

因此,当各杆长度不变而取不同杆为机架时,可以得到不同类型的铰链四杆机构。

如:

(1)取最短杆相邻的构件(杆2或杆4)为机架时,最短杆1为曲柄,而另一连架杆3为摇杆,故图2-11(a)所示的两个机构均为曲柄摇杆机构。

(2)取最短杆为机架,其连架杆2和4均为曲柄,故图2-11(b)所示为双曲柄机构。

(3)取最短杆的对边(杆3)为机架,则两连架杆2和4都不能作整周转动,故图2-11(c)所示为双摇杆机构。

(a)

(b)(c)

图2-11变更机架后机构的演化

如果铰链四杆机构中的最短杆与最长杆长度之和大于其余两杆长度之和,则该机构中不可能存在曲柄,无论取哪个构件作为机架,都只能得到双摇杆机构。

由上述分析可知,最短杆和最长杆长度之和小于或等于其余两杆长度之和是铰链四杆机构存在曲柄的必要条件。

满足这个条件的机构究竟有一个曲柄、两个曲柄或没有曲柄,还需根据选取何杆为机架来判断。

2.1.2压力角和传动角

在生产实际中往往要求连杆机构不仅能实现预期的运动规律,而且希望运转轻便、效率高。

图2-12所示的曲柄摇杆机构,如不计各杆质量和运动副中的摩擦,则连杆BC为二力杆,它作用于从动摇杆3上的力P是沿BC方向的。

作用在从动件上的驱动力P与该力作用点绝对速度vc之间所夹的锐角称为压力角。

由图可见,力P在vc方向的有效分力为Pt=Pcos,它可使从动件产生有效的回转力矩,显然Pt越大越好。

而P在垂直于vc方向的分力Pn=Psin则为无效分力,它不仅无助于从动件的转动,反而增加了从动件转动时的摩擦阻力矩。

因此,希望Pn越小越好。

由此可知,压力角越小,机构的传力性能越好,理想情况是=0,所以压力角是反映机构传力效率好坏的一个重要参数。

一般设计机构时都必须注意控制最大压力角不超过许用值。

图2-12压力角与传动角

在实际应用中,为度量方便起见,常用压力角的余角来衡量机构传力性能的好坏,称为传动角。

显然值越大越好,理想情况是=90。

由于机构在运动中,压力角和传动角的大小随机构的不同位置而变化。

角越大,则越小,机构的传动性能越好,反之,传动性能越差。

为了保证机构的正常传动,通常应使传动角的最小值min大于或等于其许用值。

一般机械中,推荐=40~50。

对于传动功率大的机构,如冲床、颚式破碎机中的主要执行机构,为使工作时得到更大的功率,可取min=50。

对于一些非传动机构,如控制、仪表等机构,也可取<

40,但不能过小。

可以采用以下方法来确定最小传动角min。

由图2-12中∆ABD和∆BCD可分别写出

BD2=l12+l42-2l1l4cos

BD2=l22+l32-2l2l3cosBCD

由此可得

(2-4)

当=0和180时,cos=+1和-1,BCD分别出现最小值BCD(min)和最大值BCD(max)(见图2-12)。

如上所述,传动角是用锐角表示的。

当BCD为锐角时,传动角=BCD,显然,BCD(min)也即是传动角的最小值;

当BCD为钝角时,传动角应以=180-BCD来表示,显然,BCD(max)对应传动角的另一极小值。

若BCD由锐角变成钝角,则机构运动过程中,将在BCD(min)和BCD(max)位置两次出现传动角的极小值。

两者中较小的一个即为该机构的最小传动角min。

2.2.3急回运动

如图2-13所示为一曲柄摇杆机构,其曲柄AB在转动一周的过程中,有两次与连杆BC共线。

在这两个位置,铰链中心A与C之间的距离AC1和AC2分别为最短和最长,因而摇杆CD的位置C1D和C2D分别为两个极限位置。

摇杆在两极限位置间的夹角称为摇杆的摆角。

图2-13曲柄摇杆机构的急回特性

当曲柄由位置AB1顺时针转到位置AB2时,曲柄转角1=180+,这时摇杆由极限位置C1D摆到极限位置C2D,摇杆摆角为;

而当曲柄顺时针再转过角度2=180-时,摇杆由位置C2D摆回到位置C1D,其摆角仍然是。

虽然摇杆来回摆动的摆角相同,但对应的曲柄转角却不等(12);

当曲柄匀速转动时,对应的时间也不等(t1>

t2),这反映了摇杆往复摆动的快慢不同。

令摇杆自C1D摆至C2D为工作行程,这时铰链C的平均速度是V1=C1C2/t1;

摆杆自C2D摆回至C1D为空回行程,这时C点的平均速度是V2=C1C2/t2,V1<

V2,表明摇杆具有急回运动的特性。

牛头刨床、往复式运输机等机械利用这种急回特性来缩短非生产时间,提高生产率。

急回运动特性可用行程速比系数K表示,即

(2-5)

式中,为摇杆处于两极限位置时,对应的曲柄所夹的锐角,称为极位夹角。

将上式整理后,可得极位夹角的计算公式:

(2-6)

由以上分析可知:

极位夹角越大,K值越大,急回运动的特性也越显著。

但机构运动的平稳性也越差。

因此在设计时,应根据其工作要求,恰当地选择K值,在一般机械中1<

K<

2。

2.2.4死点位置

对于图2-13所示的曲柄摇杆机构,如以摇杆3为原动件,而曲柄1为从动件,则当摇杆摆到极限位置C1D和C2D时,连杆2与曲柄1共线,若不计各杆的质量,则这时连杆加给曲柄的力将通过铰链中心A,即机构处于压力角=90(传力角=0)的位置,此时驱动力的有效力为0。

此力对A点不产生力矩,因此不能使曲柄转动。

机构的这种位置称为死点位置。

死点位置会使机构的从动件出现不能运动或运动不确定的现象。

出现死点对传动机构来说是一种缺陷,这种缺陷可以利用回转机构的惯性、添加辅助机构以及平行机构的错列等措施来克服。

如图2-3(a)家用缝纫机的脚踏机构,就是利用皮带轮的惯性作用使机构能通过死点位置的。

在工程实践中,有时也常常利用机构的死点位置来实现一定的工作要求,如图2-14所示的工件夹紧装置,当工件5需要被夹紧时,就是利用连杆BC与摇杆CD形成的死点位置,这时工件经杆1、杆2传给杆3的力,通过杆3的传动中心D。

此力不能驱使杆3转动。

图2-14利用死点夹紧工件的夹具

故当撤去主动外力P后,在工作反力N的作用下,机构不会反转,工件依然被可靠地夹紧。

当需要取出工件时,只需向上扳动手柄,即能松动夹具。

2.3铰链四杆机构的演化

除了铰链四杆机构外,通过某些方法,还可以得到铰链四杆机构的其他演化形式。

铰链杆四机构的演化不仅是为了满足运动方面的要求,往往还是为了改善受力状况以及满足机构设计上的需要。

通常铰链四杆机构的演化方法有下列三种。

2.3.1将转动副转化成移动副

工程实际中常用的曲柄滑块机构采用的是将铰链四杆机构的转动副转化成移动副的演化方法。

在图2-15(a)所示的曲柄摇杆机构中,摇杆CD为杆状构件。

摇杆CD上C点的运动轨迹是以D为圆心、CD为半径的圆弧mm,当摇杆CD的长度越长时,曲线mm越平直。

当摇杆为无限长时,mm将变成为一条直线。

这时,可以把摇杆做成滑块,摇杆与机架之间的转动副D变为滑块与机架之间的移动副,机构变为一个具有一个移动副的四杆机构,铰链四杆机构则变为曲柄滑块机构。

如果转动中心A偏离了C点运动轨迹mm,则称为偏置曲柄滑块机构,偏离的垂直距离称为偏距,用e表示,如图2-15(b)所示。

当e=0时,曲柄的转动中心A位于滑块上铰链C点的运动轨迹mm上,则称为对心曲柄滑块机构,如图2-15(c)所示。

(a)(b)(c)

(a)曲柄摇杆机构(b)偏置曲柄滑块机构(c)对心曲柄滑块机构

图2-15曲柄摇杆机构演化为曲柄滑块机构

曲柄滑块机构广泛应用在各种机械中,如内燃机、空气压缩机、冲床和剪床等。

在图2-16(a)所示的对心曲柄滑块机构中,连杆2上的B点相对于转动副C的运动轨迹为圆弧nn,连杆BC为杆状构件。

当连杆2的长度变为无限长时,则铰链B点的运动轨迹nn变成直线,如图2-16(b)所示。

此时,连杆2变为作直线运动的滑块,而滑块3则变为一个呈直角状的杆件,它们之间组成移动副,原来的曲柄滑块机构就演化为具有两个移动副的四杆机构。

在该机构中,由于从动件的位移s与曲柄的转角的正弦成正比,即S=ABsin,因此通常称其为正弦机构。

这种机构大多用于一些仪表和解算装置中。

(a)曲柄滑块机构(b)正弦机构

图2-16曲柄滑块机构演化为正弦机构

2.3.2扩大转动副

通过扩大转动副,可以得到偏心轮机构。

图2-17(a)所示为一曲柄滑块机构,曲柄1上有两个转动副A、B。

有时出于结构的考虑,要求曲柄的尺寸较小,造成加工的困难;

而有时因运动要求,需要加大曲柄的尺寸,以增大惯性力。

为此,通常的做法是将转动副B的半径增大,直至将转动副A也包括在内。

其结果是把曲柄变成圆盘,即将图(a)中的杆状构件1放大成图(b)中的圆盘1。

该圆盘的几何中心为B,而其转动中心为A,二者并不重合,所以圆盘1称为偏心轮,该机构称为偏心轮机构。

在图3.11(b)所示偏心轮机构中,几何中心B与转动中心A之间的距离称为偏心距,用e表示,从中可知,偏心轮机构中的偏心距e就是曲柄摇杆机构中曲柄的长度。

(a)曲柄滑块机构(b)偏心轮机构

图2-17曲柄滑块机构演化为偏心轮机构

偏心轮机构广泛应用于传力较大或具有冲击载荷的剪床、冲床、破碎机等机械之中。

2.3.3取不同的构件为架

在平面低副机构中,当选取不同的构件为机架时,各个构件之间的相对运动关系不会改变。

利用这一运动特性,通过取不同的构件为机架,可以演化出不同形式的机构,见表2-1。

表2-1取不同的构件为机架

Ⅰ铰链四杆机构

Ⅱ含有一个移动副的四杆机构

Ⅲ含有两个移动副的四杆机构

构件4为机架

用途

搅拌机、颚式碎矿机等

冲床、内燃机、空气压缩机等

仪表、解算装置、织布机构、印刷机械等

构件11

为机架

插床、惯性筛、机车车轮联动机构,车门开关机构等

回转式油泵、小型刨床、插床等十字滑块联轴节等

十字滑块联轴节等

构件22

同前面曲柄摇杆机构

摆缸式原动机、液压驱动装置、气动装置、插齿机主传动机构等

仪表、解算装置等

构件33

鹤式起重机、飞机起落

架、汽车、拖拉机上操

纵前轮转向机构等

手摇唧筒、双作用式水泵等

椭圆仪等

上表中图(b)、图(c)、图(d)三种机构习惯上称为第一种机构(即图(a))的倒置机构。

2.4平面四杆机构的设计

平面四杆机构的设计是指根据工作要求选定机构的型式,根据给定的运动要求确定机构的几何尺寸。

其设计方法有作图法、解析法和实验法等。

作图法比较直观、解析法比较精确、实验法常需试凑。

2.4.1作图法

1.按照给定连杆的几个位置设计铰链四杆机构

设已知连杆2的长度b和它的三个位置B1C1、B2C2、B3C3,如图2-18所示,试设计该铰链四杆机构。

由于在铰链四杆机构中,连架杆1和3分别绕两个固定铰链A和D转动,所以连杆上点B的三个位置B1、B2、B3应位于同一圆周上,其圆心即位于连架杆1的固定铰链A的位置。

因此,分别连接B1、B2及B2、B3,并作两连线各自的中垂线,其交点即为固定铰链A。

同理,可求得连架杆3的固定铰链D。

连线AD即为机架的长度。

这样,构件1、2、3、4即组成所要求的铰链四杆机构。

如果只给定连杆的两个位置,则点A和点D可分别在B1B2和C1C2各自的中垂线上任意选择。

因此,有无穷多解。

为了得到确定的解,可根据具体情况添加辅助条件,例如给定最小传动角或提出其他结构上的要求等。

图2-18按给定位置设计铰链四杆机构

[例2.1]设计一砂箱翻转机构。

翻台在位置

处造型,在位置

处起模,翻台与连杆BC固连成一整体,lBC地=0.5m,机架AD为水平位置,如图2-19所示。

[解]由题意可知此机构的两个连杆位置,其设计步骤如下:

①取µ

L=0.1m/mm,则BC=lBC/µ

L=0.5/0.1=5mm,在给定位置作BlCl、B2C2;

②作B1B2中垂线b12,ClC2中垂线c12;

按给定机架位置作水平线,与b12、c12分别交得点A、D;

④连接AB1和ClD,即得到各构件的长度分别为

LAB=µ

L(AB)=0.1×

25=2.5m

LCD=µ

L(CD)=0.1×

27=2.7m

LAD=µ

L(AD)=0.1×

8=0.8m

本题解是唯一的,给定的机架AD位置是辅助条件。

图2-19砂箱翻转机构

2.按照给定的行程速比系数K设计四杆机构

(1)给定行程速比系数K、摇杆3的长度c及其摆角,设计曲柄摇杆机构

首先,按照式(2-6)算出极位角。

然后,任选一点D,由摇杆长度c及摆角作摇杆3的两个极限位置C1D和C2D(图2-20)。

使其长度等于c,其间夹角等于。

图2-20按行程速比系数K设计曲柄摇杆机构

再连直线C1C2,作C1C2O=C2C1O=90-,得C1O与C2O的交点O。

这样,得C1OC2=2。

由于同弦上圆周角为圆心角的一半,故以O为圆心、OC1为半径作圆L,则该圆周上任意点A与C1和C2连线夹角C1AC2=。

从几何上看,点A的位置可在圆周L上任意选择;

从传动上看,点A位置须受传动角的限制。

例如,把点A选在C2D(或C1D)的延长线与圆L的交点E(或F)上时,最小传动角将成为零度,该位置即死点位置。

这时,即使以曲柄作主动件,该机构也将不能启动。

若把点A选在EF范围内,则将出现对摇杆的有效分力与摇杆给定的运动方向相反的情况,即不能实现给定的运动。

即使这样,点A的位置仍有无穷多解。

欲使其有确定的解,可以添加附加条件。

当点A位置确定后,可根据极限位置时曲柄和连杆共线的原理,连AC1和AC2,得

AC2=b+a,AC1=b-a

式中,a和b分别为曲柄和连杆的长度。

以上两式相减后,

而b=a+AC1=AC2-a

连线AD的长度即为机架的长度d。

图2-21按行程速比系数K设计曲柄滑块机构

(2)给定行程速比系数K和滑块的行程S,设计曲柄滑块机构

首先,按式(2-6)算出极位角。

然后,作C1C2等于滑块的行程S(图2-21)。

从C1、C2两点分别作C1C2O=C2C1O=90-,得C1O与C2O的交点O。

再以O为圆心、OC1为半径作圆L。

如给出偏距e的值,则解就可以确定。

如前所述,点A的范围也有所限制。

当点A确定后,连接AC1和AC2。

根据式

算出曲柄1的长度a。

以A为圆心,a为半径作圆,该圆即为曲柄AB上点B的轨迹。

3.按照给定的两连架杆对应位置设计四杆机构

如图2-22(a)所示,设已知曲柄AB和机架AD的长度,要求在该四杆机构的传动过程中,曲柄AB和摇杆CD上某一标线DE能占据三组给定的对应位置AB1、AB2、AB3及DE1、DE2、DE3(即对应三组摆角1、2、3及1、2、3)。

设计此四杆机构。

图2-22按给定两连架杆位置设计四杆机构

分析:

设计此四杆机构,实质上就是要求出连杆与摇杆相联接的转动副C的位置,从而定出连杆BC和摇杆CD的长度。

设如图2-22(b)所示的A1B1C1D为已有的四杆机构。

当曲柄占据A1B1、A1B2、A1B3位置时,摇杆上标线DE则占据DE1、DE2、DE3位置。

设想将第二位置时的机构图形A1B2E2D刚化,并绕D点逆时针回转(1-2)角度,即使DE2与DE1重合,则A1达到A2位置,B2达到B2位置,而C2与C1重合。

由于连杆长度已固定,即B1C1=B2C(图上未画出),故知C1点必在B1B2的垂直平分线n上。

同样,将第三位置的机构图形也刚化,并绕D点逆时针回转(1-3)角度,得到B3点及A3点,C3与C1重合。

由于B2C1=B3C1(图上未画出),故知C1点必在B2B3的垂直平分线m上。

两垂直平分线n和m的交点即为C1点。

由以上分析可知,求出点B2和B3是设计的关键。

为了求得点B2、B3,转动刚化图形时可只取△B2E2D和△B3E3D绕D点回转即可。

作图:

连接B2E2、B2D,得△B2E2D,再以DE1为边作△B2E1D,使△B2E1D△B2E2D,得B2点,如图2-22c所示。

连接B3E3、B3D得△B3E3D,再以DE1为边作△B3E1D,使△B3E1D△B3E3D,得B3点。

作B1B2及B2B3的垂直平分线n和m,两线的交点C1即为所求点,AB1C1D即为所设计的四杆机构

2.4.2解析法

按照给定两连架杆对应位置设计四杆机构在图2-23所示的铰链四杆机构中,已知连架杆AB和CD的三对对应位置1、1,2、2和3、3,要求确定各杆的长度L1、L2、L3和L4。

现以解析法求解。

此机构各杆长度按同一比例增减时,各杆转角间的关系不变,故只需确定各杆的相对长度。

取L1=1,则该机构的待求参数只有三个。

该机构的四个杆组成封闭多边形。

取各杆在坐标轴x和y上的投影,可以得到以下关系式:

cos+l2cos=l4+l3cos

sin+l2sin=l3sin

将cos和sin