带式输送机传动装置设计书.docx

《带式输送机传动装置设计书.docx》由会员分享,可在线阅读,更多相关《带式输送机传动装置设计书.docx(20页珍藏版)》请在冰豆网上搜索。

带式输送机传动装置设计书

带式输送机传动装置设计书

一.设计题目:

输送带工作拉力F=2300N;

输送带工作速度V=1.5m/s;

滚筒直径D=400mm;

每日工作时数T=24h;

传动工作年限a=5;

二.拟定、分析传动装置的设计方案。

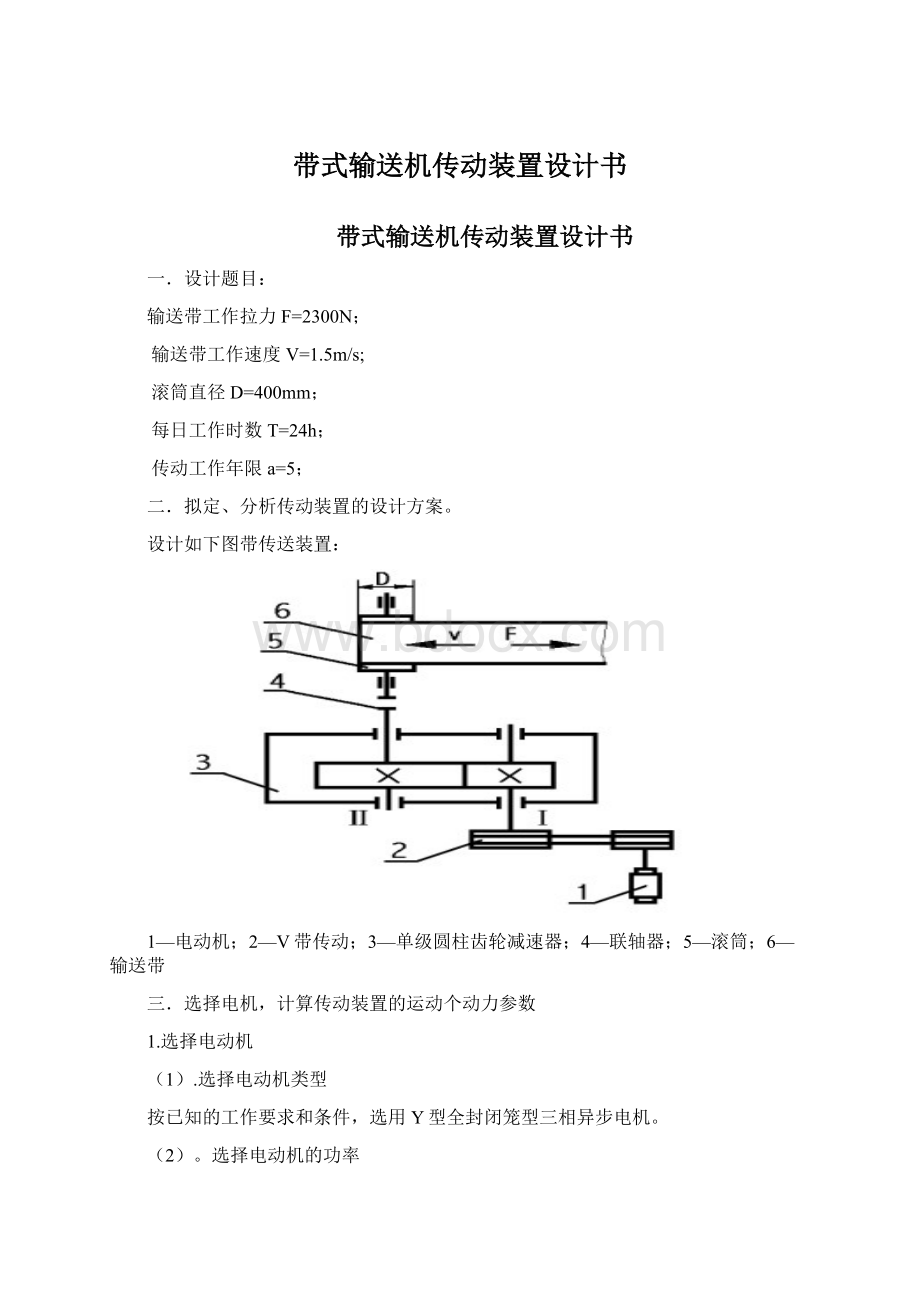

设计如下图带传送装置:

1—电动机;2—V带传动;3—单级圆柱齿轮减速器;4—联轴器;5—滚筒;6—输送带

三.选择电机,计算传动装置的运动个动力参数

1.选择电动机

(1).选择电动机类型

按已知的工作要求和条件,选用Y型全封闭笼型三相异步电机。

(2)。

选择电动机的功率

工作机所需要的电动机输出功率为

Pd=Pw/η

Pw=Fv/(1000ηw)

所以Pd=Fv/(1000ηwη)

由电动机至工作机之间的总效率(包括工作机效率)为

ηηw=η1×η2×η3×η3×η4×η5×η6

查指导书P6,表2.3

η1=0.96η2=0.97η3=0.99η4=0.97η5=0.98η6=0.96

ηηw=0.96×0.97×0.99×0.99×0.97×0.98×0.96=0.83

Pd=2300×1.5/(1000×0.83)=4.16kw

卷筒轴工作转速为nw=60×1000×1.5/(3.14×400)r/min=71.7r/min

按推荐的合理传动比范围,取V带传动的传动比i1=2~4,单级齿轮传动比i2=3~5,则合理总传动比的范围为i=(6~20),故电动机转速的可选范围为

nd=(620)×71.7

=(430.2~1434)r/min

查指导书附录8,有两种适用的电动机型号,其技术参数及传动比的比较情况见下表。

方案

电动机型号

额定功率

电动机转速/(r/min)

传动装置的总传动比

同步速度

满载速度

1

Y132M2-6

5.5

1000

960

13.4

2

Y132s-4

5.5

1500

1440

19.5

3

Y160M2-8

5.5

750

720

10.0

综合考虑电动机和传动装置的尺、重量记忆带传动和减速器的传动比,比较三个方案可知:

方案1比较适中,比较适合;方案2转速较高,但总传动比大,传动装置尺寸较大;方案3,电动机转速低,外廓尺寸较大,价格较高,虽然总传动比不大,但因电动机转速低,导致传动装置尺寸较大。

综合各因素,选方案1比较好。

参考设计书,可取发动机与V带间的传动比i1=3

单级圆柱齿轮间的传动比i2=4.5

2计算传动装置的运动和动力参数

(1),各轴转速

轴Ⅰ:

nⅠ=nm/i1=960/3=320(r/min)

轴Ⅱ:

nⅡ=nⅠ/i2=320/4.5=71.1(r/min)

卷筒轴:

nw=nⅡ=71.1(r/min)

(2),各轴输入功率

轴Ⅰ:

PⅠ=Pd×η1=4.16×0.96=4(kw)

轴Ⅱ:

PⅡ=PⅠ×η2×η3×η3=4×0.92×0.99×0.99=3.8(kw)

卷筒轴:

Pw=PⅡ×η4×η5×η6=3.8×0.97×0.98×0.96=3.47(kw)

(3),各轴输入转矩

计算电动机轴的输出转矩Td

Td=9550Pd/nm=9550×4.16/960=41.4(N.M)

轴Ⅰ:

TⅠ=9550×PⅠ/nⅠ=9550×4/320=119.4(N.M)

轴Ⅱ:

TⅡ=9550×PⅡ/nⅡ=9550×3.8/71.1=510.4(N.M)

卷筒轴:

Tw=9550×Pw/nw=9550×3.47/71.1=466.1(N.M)

运动和动力参数的计算结果列于下表:

轴名

参数

电动机轴

Ⅰ轴

Ⅱ轴

卷筒轴

转速n/(r/min)

输入功率P/kw

输入转矩T/(N.M)

960

4.16

41.4

320

4

119.4

71.1

3.8

510.4

71.1

3.47

466.1

传动比i

效率η

3

0.96

4.5

0.97

1

0.96

四.传动零件的设计

(一)

V带传动的设计

计算项目

计算过程

结果

1.设计功率Pd

由表6-5查得公况系数KA=1.2,则Pd=5.5×1.2kw=6.6kw

Pd=6.6kw

2.选定带型

由Pd=6.6kw,n1=960r/min

查图6-10,选B型V带

选B型V带

3.确定带轮基准直径dd1,dd2

参考表6-6表6-7及图6-10取dd1=160mm

dd2=dd1×i1×η1=160×3×0.96=460.8mm

由表6-7取dd2=500mm

dd1=160mm

dd2=500mm

4.带速V

V=πdd1n1/(60×1000)=3.14×160×960/(60×1000)=8.04(m/s)

V=8.04(m/s)

5.初定中心距a0

0.7(dd1+dd2)≤a0≤2(dd1+dd2)即

462≤a0≤1320

初定中心距a0=800mm

a0=800mm

6.带的基准长度Ld

2672.3mm

查表6-2,取Ld=2800mm

Ld=2800mm

7.实际中心距a

a≈a0+(Ld-Ld’)/2=864mm

864

8.小带轮包角α1

157

α1=157

9.单根V带额定功率P1

由dd1=160mm,n1=960r/min查表6-4可知P1=2.78kw

P1=2.78kw

10.额定功率增量△P1

由表6-8得△P1=0.3kw

△P1=0.3kw

11.V带根数z

由表6-9查得Kα=0.93

KL=1.05

则带入数据得z=2.19

取整z=2

z=2

12.单根v带初拉力F0

(公式1)

查表6-1得q=0.17kg/m

则算F0=357.5N

F0=357.5N

13.轴压力FQ

1401N

FQ=1401N

(二)

齿轮的设计

计算过程和说明

结果

一.选择齿轮材料、热处理、精度等级

软齿面传动

因传递功率不大,转速不高,选用软齿面传动,采用按疲劳强度设计,按弯曲疲劳强度校核的设计方法。

1.表7-2,选小齿轮:

45钢,调制,硬度240HB

大齿轮:

45钢,正火,硬度190HB

小齿轮:

45钢,调制,硬度240HB

大齿轮:

45钢,正火,硬度190HB

2.选择精度等级

选8级精度

8级精度

二.按齿面疲劳强度设计

Kt=1.3

1.初选载荷系数Kt=1.3

2.计算小齿轮名义转矩T1

T1≥9.55×10×P1/n1=120000(N.mm)

T1=120000N.mm

3.由表7-7选取齿宽系数=1

=1

4.选择齿数

选Z1=25

则Z2=25×4.5=112.5mm

取整Z2=113

之比U实=Z2/Z1=113/25=4.52

误差分析:

U=(4.52-4.5)/4.5=0.44%,在工程允许范围内

Z1=25

Z2=113

5.查图7-15,节点区域系数ZH=2.5

ZH=2.5

6.表7-6,查取弹性系数

7.许用接触应力[]H

[]H=

Hlim1=570MPaHlim2=520MPa

(1)选取接触疲劳极限Hlim1,由图7-19得

Hlim1=570MPaHlim2=520MPa

(2)计算应力循环次数

N1=60×320×1.0×24×5×365=8.41

N2=N1/4.52=1.86

N1=8.41

N2=1.86

(3)查取接触疲劳强度寿命系数,由图7-21得

ZN1=1ZN2=1.14

ZN1=1

ZN2=1.14

(4)选取接触应力最小安全系数SH=1

SH=1

(5)计算许用接触应力

=

=

取==592.8MPa

=592.8MPa

8计算小齿轮直径d1t

由之前的公式1.可得出d1t≥62.5mm

d1t=62.5mm

9.确定载荷系数k

K=

KA=1

(1)查表7-5,KA=1

(2)查取动载系数KV(图7-8)

圆周速度V1=3.14×62.5×320/(60×1000)=1.05(m/s)

V×Z1/100=0.26

则可查得Kv=0.53

Kv=0.53

(3)查图7-11齿向载荷系数K=1.09

K=1.09

(4)查图7-12齿间载荷分布系数

外啮合直齿:

1=1.88-3.2(1/Z1-1/Z2)=1.72

查图得=1.2

K=1×0.53×1.09×1.2=0.693

K=0.693

10.修正小齿轮分度圆直径

d1=

d1=50.63mm

三.确定主要几何参数

1.模数

m=d1/Z1=50.63/25=2.03

由表4-2,m=2

m=2

2.分度圆直径d1=mZ1=2×25=50mm

d2=mZ2=2×113=226mm

d1=50mm

d2=226mm

3.中心距a=m(Z1+Z2)/2=2×(25+113)/2

a=138mm

4.齿宽b=1×50=50mm

则b2=50mm可取b1=60mm

b2=50mm

b1=60mm

四.弯曲疲劳强度校核

=≤

1.查取齿形系数YFa(图7-17)

YFa1=2.62YFa2=2.15

YFa1=2.62YFa2=2.15

2.查取应力修正系数Ysa(图7-18)

Ysa1=1.59Ysa2=1.82

Ysa1=1.59

Ysa2=1.82

3.许用弯曲应力

=

(1)查取(图7-20)

=430MPa=320MPa

=430MPa=320MPa

(2)查取弯曲疲劳强度系数YN(图7-22)

YN1=YN2=1

YN1=YN2=1

(3)选取弯曲最小安全系数SF=1.4

1=430×1/1.4=307MPa

2=320×1/1.4=228MPa

SF=1.4

1=307MPa

2=228MPa

4.校核弯曲疲劳强度

F1=2.62×1.59×2×0.693×1.2×100000/(50×60×2)=115.5MPa<1

F2=115.5×2.15×1.82/(2.62×1.59)=108.5MPa<2

弯曲疲劳强度满足

强度条件通过

1.小齿轮尺寸设计

根据表4-3,小齿轮齿顶圆直径Da=54mm,因此设计为齿轮轴

则小齿轮为最简单的齿轮

齿顶高ha=2mm

齿根高hf=(1+0.25)×2=2.5mm

齿顶圆直径da=54mm

齿根圆直径df=(25-2-2×0.25)×2=45mm

2.大齿轮尺寸设计

由于大齿轮da=226mm在[200,500]之间

故可选腹板式圆柱齿轮,首先需设计出与之联接的轴Ⅱ

(三)

轴Ⅱ的设计

1.选择轴的材料

查表10-1.选45号钢,正火处理,σb=600Mpa

2.按扭转强度初步计算轴径

查表10-3查取A=120.带入下式

∵轴此处开有一个键槽,则将轴径增大5%,即

45.2×105%=47.46mm

查标准手册选d=48mm

3.轴的结构设计

1)结构草图

1确定轴上零件数

4个

2确定轴上零件位置

轴承齿轮轴承联轴器

3确定轴的形状

阶梯轴

2)轴上零件的定位方式

齿轴:

用轴环和套筒做轴向固定,用平键和过盈配合作周向固定。

左轴承:

用轴环和有过盈的过渡配合固定。

右轴承:

用套筒和有过盈配合的过渡配合固定。

联轴器:

轴肩作轴向固定,周向用平键

按要求绘制结构草图,设计书后附。