数控车床宏程序案例教学文案Word格式.docx

《数控车床宏程序案例教学文案Word格式.docx》由会员分享,可在线阅读,更多相关《数控车床宏程序案例教学文案Word格式.docx(17页珍藏版)》请在冰豆网上搜索。

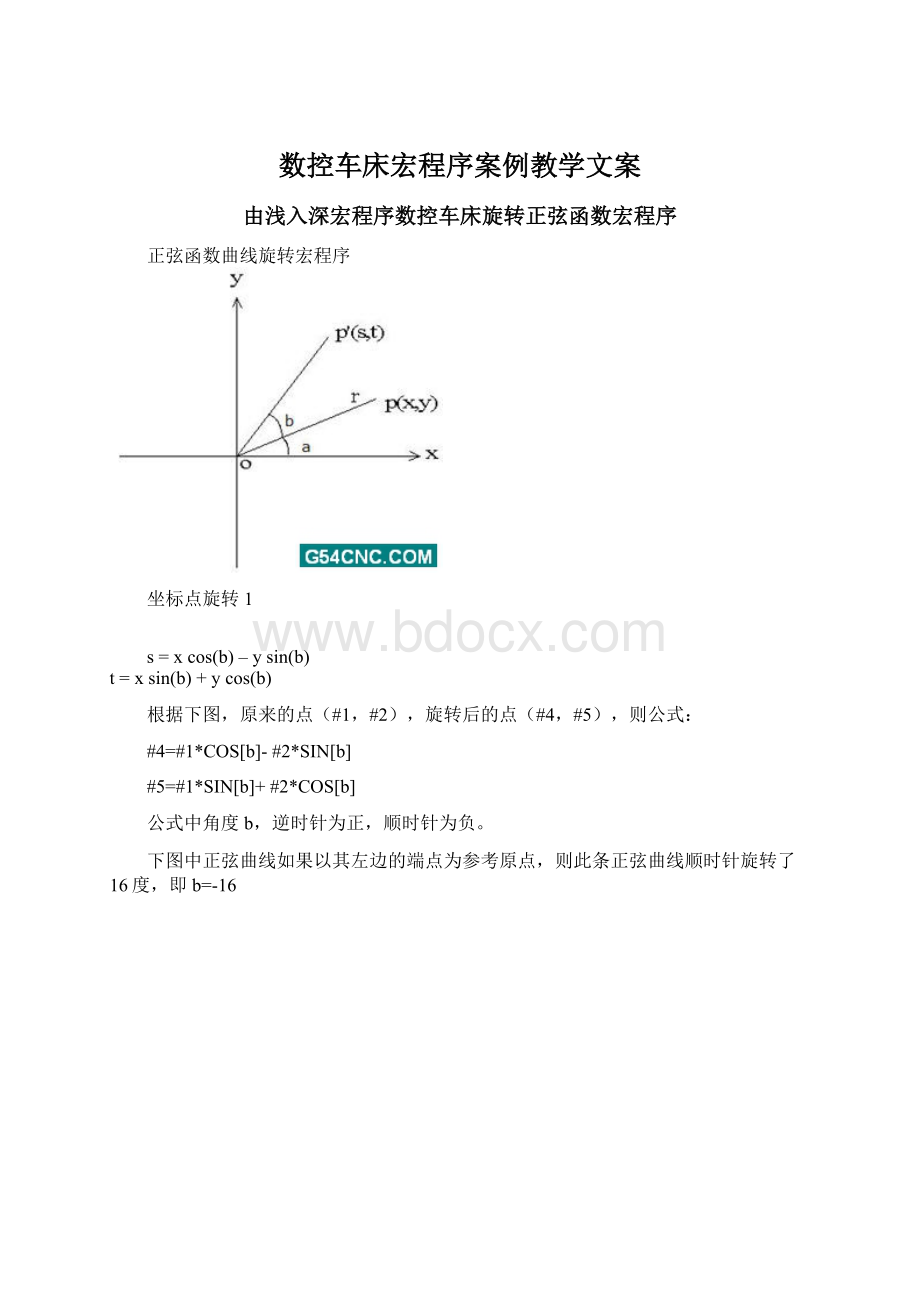

旋转30度之后对应的坐标值

#5=#1*SIN[-16]+#2*COS[-16]

#7=#4-【50-3.875】

坐标平移后的坐标。

#8=45+2*#5+#6

G1X[#8]Z[#7]F0.1

沿小段直线插补加工

#1=#1-0.5

递减0.5,此值越小,工件表面越光滑。

IF[#1GE0]GOTO10条件判断是否到达终点。

Z-50

G1X52

直线插补切到工件外圆之外

G0Z5

#6=#6-2

IF[#6GE0]GOTO5

G0X150Z150

M5

M30

镂空立方体宏程序范例

镂空立方体图纸及宏程序范例

此零件六个面加工内容相同,在加工时,调面装夹时要注意考虑夹紧力。

对于每个面的加工,可以用一个宏程序进行编制。

宏程序编程时,即有深度方向的变化,也有半径的变化,是一种典型的宏程序。

可以先用自己的思路编制一下,图后附有参考程序。

图片1

图片2

G64G40G90G54G0X0Y0Z100

#1=-2.75(分四层切削,共11mm深)

#2=25

(第一层,最大一个沉孔直径为25mm,其次为20、15、10)

N10G1Z[#1]F30

G1G41X[#2]D01F200

G3I[-#2]R[#2]

G1G40X0

#1=#1-2.75

#2=#2-5

IF[#1GE-11]GOTO10

G0Z100

点评:

程序中有两个变量,但只用一个循环就可以了。

因为两个方向的变化都分别是等值递减的,所以把其中一个直接放到另一个循环里做好递减就可以了。

车削“斜椭圆”的宏程序

∙ 本文分析了斜椭圆的数控车床加工问题,通过旋转转换方程确定了斜椭圆的参数方程,编制出(包含宏程序的)实际加工程序。

随着数控技术不断进步,数控车床加工中各种复杂型面也日渐增多,如椭圆、抛物线、正弦曲线、余弦曲线和双曲线等各种非圆曲面。

对于上述各种复杂成形面,利用CAM软件进行自动编程相对简单,但由于种种原因,在绝大数情况下数控车床主要还是依靠手工编程。

目前在数控车床上加工正椭圆已不是难事,一些学者进行过这方面的研究并发表了相关论文。

但对斜椭圆零件的加工方面研究较少,主要原因为:

①机床数控系统本身既不存在加工椭圆等非圆曲线的G指令,更没有类似数控铣床用G68这样的旋转指令,使编程难度大大增加;

②加工中变量的参数直接影响着加工的效率以及质量,很容易产生过切报警,即使程序正确无误,实际加工时参数调整也非常困难,直接影响加工能否顺利进行,以及加工精度能否保证。

对于如图1所示的斜椭圆零件,笔者在配置华中世纪星车床数控系统(HNC-21/22T)的数控车床上加工成形,加工出的零件如图2所示。

1.相关数学计算

已知:

椭圆方程:

a2b2(见图1),椭圆上任一点A点坐标(Z,X):

(acosα,bsinα),则:

。

若椭圆绕圆心旋转θ(见图3),则根据旋转公式,求出A点在工件坐标系(Z0X坐标系)中的坐标为:

A点:

Z:

acosαcosθ-bsinαsinθ;

X:

acosαsinθ+bsinαcosθ。

注意:

椭圆顺时针旋转时,公式中的θ角取负值;

逆时针旋转时,θ角取正值。

2.程序格式

(1)如图3和图4所示,编程原点为右端面与轴线的交点。

(2)程序为HNC—21T系统格式。

%1234(程序名)M3S600T0101

G42G00XZ(快速点定位)

#12=起始角(α)(椭圆轮廓起始点的参数角)

WHILE[#12]LE终点角(若为凹椭圆轮廓,则应为WHILE[#12]GE负终点角)

#13=a*COS[#12*PI/180]*COS[θ]-b*SIN[#12*PI/180]*SIN[θ](椭圆上任一点Z坐标值)

#14=a*COS[#12*PI/180]*SIN[θ]+b*SIN[#12*PI/180]*COS[θ](椭圆上任一点X坐标值)

G01X[2*#14+U]Z[#13+W]F60(直线插补椭圆,U、W为椭圆圆心在编程坐标系下的坐标,即椭圆平移后需要进行坐标转换,请注意平移方向,以便确定U、W的正负)。

#12=#12+0.5(若为凹椭圆轮廓,则应为#12=#12-0.5)

G40G00X100Z100M05

M30

3.编程实例

实例如图1所示。

(1)计算起始参数角

根据公式:

可以得到:

起始参数角=21.4º

(2)计算终点参数角

,得到:

终点参数角=97º

(3)参考程序如下(HNC-21T数控系统)。

使用数控车床切削零件图如图1所示,毛坯材料为45钢,直径50mm,长度为65mm,椭圆的长半轴和短轴分别为25mm和15mm,旋转角度20º

(1号刀为粗车35º

尖刀,2号刀为精车35º

尖刀,3号刀为切断刀)。

%2

M3S600T0101

G42G00X55Z2

G71U2R0.5P1Q2X0.5Z0.01

F120

G0X100Z100

M3S1500T0202

G0X55Z2

N1G0X26.209

G01Z0F60

#12=21.4

WHILE[#12]LE97

#13=25*COS[#12*PI/180]*COS[20

]-15*SIN[#12*PI/180]*SIN[20]

#14=25*COS[#12*PI/180]*SIN[20]

+15*SIN[#12*PI/180]*COS[20]G01X[2*#14]Z[#13-20]F60

#12=#12+0.5

ENDW

G02X35.022Z-35R5

G1X48C1

Z-44

X44Z-46

Z-50

N2X50

G00X100Z100M5

M0

M3S700T0303

G00X50Z-45

G01X1F40

G00X50

X100Z100

4.程序中变量的确定与注意事项

旋转椭圆程序变量的赋值是一个重要环节,因为宏程序是利用许多段微小的直线来逼近轮廓的,取值大,轮廓表面的逼近误差也大。

在加工中,变量的赋值可以按粗车和精车来取值。

粗加工程序变量的取值应根据预留加工余量的大小来确定,在保证加工不过切的前提下,我们可以选择较大的程序变量,但是也不能过大,变量过大会使精加工余量不均匀或形成过切;

精加工时我们主要是保证工件的质量,为使工件的几何形状达到要求,需要减少拟合的误差,因此我们应该选择一个较小的程序变量。

5.结语

通过实际加工生产,上述措施能很好地解决加工中程序编制,保证工件的形状几何精度,解决加工出现的各种问题,减少加工时间,提高加工效率。

利用宏程序编制数控车床斜椭圆程序

编程计算题:

请利用宏程序或子程序编制粗、精加工程序答案:

提示:

如果采用三角函数计算椭圆起点和终点,会造成一定的计算误差。

所以应该采用坐标系的平移和角度变换进行计算。

已知AB=20AOB=30求出AOB=AB/AOAO=40所以椭圆长轴为40短轴为30在xoy坐标系

请利用宏程序或子程序编制粗、精加工程序

答案:

提示:

已知AB=20

∠AOB=30

求出

∠AOB=AB/AO

AO=40

所以椭圆长轴为40短轴为30

在xoy坐标系中求出起点与终点

起点x=37.7

y=10

在XOY坐标系求椭圆起点:

X=xCOS30+ySIN30

X=37.7*COS30+10*SIN30

X=37.649

将x=-10

y=28.55代入公式求出椭圆终点:

X=5.6125

将计算出的起点和终点值带入公式X=A*COSα求出起点和终点的角度值:

起点:

37.649=40COSα

COSα=0.941225

∠α=-19.741

终点:

5.6125=40*COSα

COSα=0.1403125

∠α=81.93

参考加工程序为:

(西门子802D)

G40G64

T1D1

M3S1200

G0X100Z2

R1=10

N1

G1X=R1+60

Z0

Z-12.3

R2=-19.741

N2

R3=40*COS〈R2〉

R4=30*SIN〈R2〉

R5=R3*COS〈30〉-R4*SIN〈30〉

R6=R3*SIN〈30〉-R4*COS〈30〉

G1X=R1+40+2*R6

Z=R5-50

R2=R2+1

IF

R2〈=81.93

GOTOB

N2

G1X=R1+97.1

Z=-60

Z-110

G0X150

Z2

R1=R1-2

R1〉=0

N1

G0X100

Z150

M2

车床椭圆宏程序粗精加工宏程序

椭圆宏程序,最经典,最需要掌握的,也是比较基本的一种车床宏程序

G99G40G21

M03S700

G0X42Z5

(开始粗加工,从外分层向里切)

#2=18

设置分层初始值

N10#1=30*SQRT[1-#2*#2/20*20]

计算椭圆上对应#2=18的#1值

#3=2*#2

计算X轴坐标值

#4=#1-30+0.1

计算Z轴坐标值,0.1为给精加工留的余量

G0X[#3]

刀具快速移动至切削直径

G1Z[#4]F0.2

第一层走刀

G1U2

利用增量坐标从切削直径向外退离工件1mm

G0Z5

快速退刀至Z5,为下次进刀做准备

#2=#2-2

变量递减2mm,作为下次切削直径

IF#2GE0GOTO10

终点判断,是否到达0,等于0时也会切削,之后-2时会跳出循环,执行下一段

(精加工,从工件坐标系远点开始切削椭圆,用小直线段模拟椭圆进行加工)

M03S1500

G0X0

#2=0

初始值与粗加工不同

N20#1=30*SQRT[1-#2*#2/20*20]

#3=2*#2

#4=#1

G01X[#3]Z[#4]F0.1

#2=#2+0.5

这里0.5决定了划分的小段直线大小,值越小加工出来的椭圆面越光滑

IF#2LE20GOTO20

G0X100Z100

车床任意位置椭圆宏程序的编制

不在轴线上的椭圆宏程序编制也没有什么特殊的,只是改下偏置的数值罢了。

椭圆的参数方程为:

X=a*COSY=b*SIN可改写为:

#1=30*cos[#3]#3为参数方程对应的中角度#2=20*sin[#3]图中椭圆长半轴30mm,短半轴20mm,椭圆中心位置如图所示,不在轴线上,

椭圆的参数方程为:

X=a*COSθ

Y=b*SINθ

可改写为:

#1=30*cos[#3]

#3为参数方程对应的中角度

#2=20*sin[#3]

图中椭圆长半轴30mm,短半轴20mm,椭圆中心位置如图所示,不在轴线上,因此在计算编程所用的坐标值时,X方向要再加上40,Z方向要减去30+10=30

相应程序如下:

G0X82Z5

#6=36

N5G0X[#6+40]

G1Z-10F0.1

#3=0

N10#1=30*COS[#3]

#2=20*SIN[#3]

#4=2*#2+#6+40

计算出的为半径值,需转化为直径值才能与直径编程对应。

#5=#1-30-10

G1X[#4]Z[#5]F0.1

#1=#1+3

递减3度,此值越小,工件表面越光滑。

IF[#1LE90]GOTO10条件判断是否到达终点。

G1X82

#6=#6-4

宏程序编制-左右交替切削梯形螺纹

数控车加工梯形螺纹,用宏程序左右车削编程加工

用成型刀加工,刀宽1mm,螺纹槽槽底宽度1.6mm,螺距为6mm,尺寸如图所示:

每次切深0.2mm,左右交替切削,编程如下:

G0X62Z10

R1=0.6

左右交替切削的距离

R2=0.2

每次切深0.2mm

R4=10

Z轴初始值

KK:

R3=60-2*R2

每次走刀的加工直径

R4=R4+R1

每次走刀的起点Z坐标

G0X=R3Z=R4

定位的起刀点

G33Z-55K6

完成本次切削

G0X62

退刀

Z10

移至工件外

R1=-1*R1

使R1值变号,以此实现左右交替

R2=R2+0.2

切深递进

IFR2<

=4GOTOBKK

判断是否到达切深

G0X52Z=R4+R1

因为切到槽底时只有一侧先到达,另一侧也需加工

G33Z-55K6

完成另一侧槽底加工

Z100