湿法亚铁生产工艺分析Word格式.docx

《湿法亚铁生产工艺分析Word格式.docx》由会员分享,可在线阅读,更多相关《湿法亚铁生产工艺分析Word格式.docx(18页珍藏版)》请在冰豆网上搜索。

1.1温度

亚铁打浆槽温度50~60℃

一级转晶槽温度80~85℃

二级转晶槽温度95~102℃

三级转晶槽温度100~105℃

热风炉炉堂温度350~400℃

热风炉出口温度300~350℃

一级干燥器出口温度100~110℃

1号袋滤器进口温度95~100℃

1号风机电机温升<40℃

2号风机轴承座温升<35℃

1号星型给料器电机温升<40℃

2号星型给料器轴承座温升<40℃

1.2压力

热风炉进口压力-10~-20Pa

一级气流干燥器压差700~1200Pa

1号旋风除尘器压差600~1100Pa

1号袋滤器进出口压差-100~-150Pa

喷淋管进出口压差-150~-200Pa

1号风机进口压力-1350~-2000Pa

雷蒙磨进出口压差-300~-500Pa

2号旋风干燥器压差700~1200Pa

2号袋滤器进出口压差-100~-150Pa

1.3产品质量

七水硫酸亚铁含量≥98%

一水硫酸亚铁含量≥91%,Fe2+≥30%

(三)所属设备一览表

序号

设备

位号

设备名称

技术规格

图号或型号

台数

备注

1

V7002

主输送皮运机

L=8500B=650黑色带速V=0.63m/min电动滚筒Ф500N=7.5KW

T2007-03-10V1001

TDY-7.5-0.63-500-650

2

L7004

储料仓

Ф3000χ3000χФ3000

T2007-03-V1002

3

亚铁料浆贮斗

3000χ3000χ2500

Q235,防腐

4

F7101

亚铁打浆槽

Ф2500χ2000V=9.8M3附:

搅拌器Ф110,B=180单层浆,配减速机减速比i=29,n=50r/min配电机功率N=5.5Kw,转速n=1450rpm

同508-040E-11

5

J7101

亚铁料浆泵

Q=100m3/hH=40m附:

电机功率P=30w电机转速:

n=2900r/min

100FUH-40工程塑料泵

6

C7101A

一级转晶槽

Ф4000χ3800V=47.7M3附:

搅拌器:

错双层双浆Ф2800,B=180双层浆,配减速机减i=29,n=50r/min配电机功率N=5.5Kw,转速n=1450rpm,

盘管:

材料904,DN80,换热面积:

28M2

7

C7101B

二级转晶槽

同上

8

C7101C

三级转晶槽

9

L7101ABCD

吊篮式一水离心机

主轴,吊篮及护套全用不锈钢316L

10

V7101ABC

一水皮运机

L=8500B=650黑色带速V=0.63m/min电动滚筒Ф500N=4KW

T2007-03-10V1009

TDY-5.5-0.5-500-650

11

V7005

干燥给料螺运机

无极调速输送能力1-10m3/h

附电磁调速电机N=3KW n=1250-125r/min

WLS300

YCT160-4B

12

B7002

热风炉

Ф3500χ3000

T2007-03-B5401

13

J7002

助燃风机

Q=2198~3215m3/hH=3852~3407Pa附:

电机

N=5.5KWn=2900r/min

9-26NO.4A左90°

Y132S1-2

14

L7012

一级气流干燥器

加速段Φ5700×

2500mm

干燥段Φ980×

9000mm

LMT2007-03-V1013

15

J7012

仓壁振打器

Hz=3000振幅2mmN=0.15Kw

CZ600

16

L7013

一级组式旋风

处理气量:

19000—28520M3/h

CLTA-4χ8.0

17

J7006

一级干燥引风机

Q=33762M3/h.P=6180Pa

N=110KW.n=980rpm

9-19NO16D左90°

Y315L1-6

18

L7014

一级星型给料器

V=12升/转n=24rpm

N=1.1KW

XC-B-12

19

B7003

雷蒙磨

1生产能力5~8吨/h

YG5RM412

分级机

N=125-1250r/min

YCT200-4B

20

L7021

二级旋风除尘器

Ф2650mmH=6000mm

LMT2007-03-1019

21

L7007

干燥袋滤器

过滤面积520㎡,处理气量300003/h

滤袋数288个,滤袋Ф130×

4500,4单元

工作温度≤100℃

4.5-GMPZ-520

T2007-03-10V1020

附出料螺旋

Ф315,L=6000,Q=8.5m3/hψ=0.1

LS315-6000-58-M2

出料螺旋减速机

i=25n=58r/min

BWD5.5--4-25

出料螺旋电机

Y132S-4

N=0.15KW工作电压220V 振动力600kg

LZO-2.5-2

星型卸料阀

10升/转 33转/分 工作温度≤120℃

SLXF-5

星型卸料阀电机

N=1.1KW n=1450r/min

Y90S-4

喷吹装置

MPC.P50-1(9×

8)

22

J7007

二级干燥引风机

N=132KW.n=1450rpm

W9-26NO12.5D右900

23

V7007

烟囱

Ф800χ12000mm

Q235

24

V7008

复喷管

Ф1000χ8000mm附:

i=7%n=7r/min双锥螺旋实心喷头8组

FRPP

25

26

V7009

27

J7003

喷淋泵

Q=30m3/hH=15m

附:

电机功率P=7.5Kw电机转速:

50FYUB-25-1000

28

L7015

包装机

29

F7301

七水离心机

WH-800,Q=800,推料行程40mm,配电机:

Y160L-B3,15Kw

30

L7016

缝包机

31

C7003

洗涤槽

4000χ3000χ2000,V=24m3

32

洗涤泵

Q=130M3/H,H=30m

100FYUB-35,Y200L2-2

33

J7004

袋滤风机

M6-31-130,Q=44800M3/H,

P=4208Pa

Y250M-4

34

L7017

落地电子称

额定容量60kg,分度值0.02kg,台面尺寸420χ500χ105

TCS-150

(四)湿法转晶工艺操作规定:

1.开车

1.1开车前准备

1.1.1检查管道、仪表、阀门、工具、记录表是否齐全、完好;

阀门应处于关闭状态。

1.1.2检查各运转设备是否灵活、有无卡阻、润滑状态是否良好。

1.1.3检查系统堵塞是否清理彻底,清理空盲板是否恢复良好。

1.1.4检查各电器设备绝缘是否良好,接线是否安全可靠。

2、离心亚铁开车步骤:

2.1打开冷却水阀门Z7032按离心机操作规程启动离心机L7101A、B(先启动油泵,后启动主机),并运转正常后,待稠浆配制好后开启打浆泵J7101,并调节其泵的出口阀门Z7001开度至合适位置,打开离心机进料阀Z7002A、B向离心机供料浆。

当输送料浆管堵塞或开、停车时,打开压空阀门Z7013、Z7014用压空吹管,确保输送管畅通,吹管后关闭阀门Z7013、Z7014。

分离出的母液自流回母液槽F7102。

2.2当母液(离心机滤液)淹过搅拌时启动搅拌机,当母液淹过母液泵J7102泵壳时,关闭去一车间和污水站阀门Z7024、Z7023和洗涤排污阀Z7029,打开母液槽回冲阀Z7021和缓冲槽进、出液阀Z7022A、B,启动母液泵J7102,打开并调节其出口阀Z7020开度或回冲阀Z7021开度,将母液送回打浆槽F7101循环使用,,此时关闭打浆槽供水阀Z7030,视母液槽的液位,打开去一车间的阀门Z7024(或关闭洗涤排污阀Z7029,打开去污水站阀Z7023),缓冲槽进液阀Z7022A和母液槽回冲阀Z7021,将母液打到一车间或污水处理站,输送完毕后关闭阀门Z7024(或Z7023、Z7029),打开Z7022A、Z7021。

3、湿法亚铁的开车步骤:

3.1接到开车通知后,向打浆槽内加入工艺水,打开蒸汽阀门加热打浆槽内的工艺水,启动搅拌。

然后启动皮带输送机V1001后,打电话通知一车间开转台,待一车间的七水亚铁输送到亚铁料仓,在依次启动料仓的仓壁振打器P7001、让七水亚铁顺着溜槽流入打浆槽内加热,在加热的时候补加少量25%的稀硫酸,根据料浆颜色再补加少量铁粉,待打浆槽内的七水亚铁完全溶解(比重1.4~1.5)时(根据七水亚铁的进料量,灵活调剂蒸汽量大小,保证打浆槽内的七水亚铁完全溶解),启动亚铁料浆泵将料浆输送至1号转晶槽转晶槽

3.2待溶解的料浆进入1号转晶槽内淹到搅拌叶片时启动搅拌,同时打开蒸汽阀门继续加热料浆,保证槽内料浆温度在80~85℃之间,当加热料浆达到溢流口后溢流到2号转晶槽内转晶槽继续转晶。

3.3待溶解的料浆进入2号转晶槽内淹到搅拌叶片时启动搅拌,同时打开蒸汽阀门继续加热料浆,保证槽内料浆温度在100~105℃之间,当加热料浆达到溢流口后溢流到3号转晶槽内转晶槽继续转晶。

3.4待溶解的料浆进入3号转晶槽内淹到搅拌叶片时启动搅拌,同时打开蒸汽阀门继续加热料浆,保证槽内料浆温度在98~100℃之间,当加热料浆达到槽内有校高度的75%时,通知离心岗位开车,再打开3号转晶槽放料阀。

3.5开启喷淋水和启动卫生风机,将从吊篮式离心机出来的废气经喷淋水洗涤后再经烟囱排空;

3.6离心岗位接到开车通知后,首先启动皮带输送机,然后在吊篮式离心机的转鼓内铺上滤布,低速启动吊篮式离心机的转鼓,打开进料阀向离心机进料,待转鼓内铺上料的厚度达10cm时停止进料,然后启动高速吊篮式离心机的转鼓转动2min再停车,启动刹车系统进行刹车(先经几次点动刹车后,再启动长时间刹车,防止急刹车出现事故),停车后人工清理吊篮式离心机的转鼓滤布上的一水亚铁,在重复吊篮式离心机的操作。

分离出的母液自流回母液槽F7102,一部份母液返回打浆槽内重复使用,视母液槽F7102的液位情况,用泵将母液送入母液冷冻槽进行冷冻结晶回收亚铁,冷冻后的母液送入污水站进行中和处理。

3.7开启尾气洗涤泵(J7003A、B、C)出口阀Z7025A.B.C至1/3后,启动泵,逐渐开启泵出口阀至2/3,向复喷管喷淋水对尾气进行洗涤,在洗涤泵槽内的水PH<8时,向槽内加入40~50kg废碱液,中和至PH值为8~11;

生产期间,每班在第4~5小时对洗涤水进行置换0.5~1小时,具体为:

关闭母液去污水站阀门Z7023,并打开洗涤排污阀Z7029,输送部分污水到污水站,同时开启补水阀Z7040,做到排水、补水平衡。

输送完毕后关闭Z7029,视其液位关闭补水阀Z7040。

根据洗涤泵槽(A7001)液位情况开启补水阀Z7040补水。

3.8通知干燥岗位依次启动一级、二级组式旋风除尘器的星型给料器和振打器,一级、二级袋滤器下方的振打器、出料螺运机、星型给料器,开启一级干燥引风机J7006A、B,调节一级气流干燥器热风阀Z7003A、B,使天然气热风炉内呈微负压,然后启动二级尾气引风机,雷蒙磨和循环风机

3.9按煤气热风炉的操作规程点火(热风炉内形成微负压后,若点火不成功必须等5~10分钟后,并确定可燃气体排空后再次点火),火点燃后,关闭助燃风机J7002风门,启动助燃风机,然后缓慢开启助燃风机风门,并调节好煤气量和风量的配比。

3.10干燥岗位按工艺要求调节一级干燥热风阀门Z7003A、B,并调节所需工况,然后启动一级喂料螺运机,控制电机至低转速,当一级干燥器出口温度升至50℃以上时,通知给料岗位对干燥系统供料,人工加料调节其供料量的大小,控制系统低负荷运行干燥物料。

3.11加强上下工序联系,逐步调节各系统、各级风机风量、温度至正常值(干燥器的出口温度115~125℃,干燥器的进口温度300~350℃,戈尔袋滤器进口温度≤110℃),随时注意各级风机压力、系统压差、电机电流的变化,维持系统平衡。

待干燥系统转入正常后,逐步提高其负荷至正常值。

人工加料时必须均匀、连续稳定,不能影响干燥岗位对温度的控制。

4停车

1.1短期停车

1.1.1转晶系统的停产车:

接到停车指令后,视调节转晶槽蒸汽的阀门开度,减少蒸汽的用量确保1一级亚铁贮斗内的物料量,通知结晶浓缩水解工序,停止过滤,待无滤饼需输送时,停湿料皮运机V7002。

关闭出口阀Z7020,停母液泵J7102和一级圆盘给料机L7011A/B,停止向打浆槽送母液和供料。

、2、3号转晶槽继续恒温操作(避免亚铁结晶);

打开压空阀门Z7013、Z7014用压空吹管,确保输送管畅通,吹管后关闭阀门Z7013、Z7014。

冲洗吊篮式离心机,待皮运机的物料输送完在停车。

1.1.2干燥系统的停产车:

接到停车指令后立即停止人工进料,根据系统内的物料情况调节煤气供汽量和助燃风机风门开度,逐步降低炉膛温度及出口温度,待进料螺旋和一级气流干燥器内无料时减少一级热风阀Z7003A、B开度,以降低干燥系统内温度至工艺指标规定值,系统物料出来后,依次停进料螺旋、1号干燥引风机J7007AB(根据实际情况如需要保温则不停风机)、洗涤泵,再停雷蒙磨、二级尾气引风机和循环风,2号干燥引风机J7008A.B。

调节一级干燥器热风进口阀(D7001A.B)至1/3。

1.1.3检查所属设备、仪表、阀门是否按要求停车。

1.1.4根据一级干燥引风机J7006A.B进口压力和电流情况,决定是否对系统进行清理。

(需清理待系统温度降至常温后,然后打开系统的各个人孔盲板,在确保安全的情况下对系统进行清理,清理完毕后及时恢复清理孔盲板)

1.2长期停车

1.2.1接到停车指令后,待系统无物料时,先停三级干燥引风机J7007A.B,再停二级干燥引风机J7008A.B。

调节一级干燥器热风炉进口阀Z7002A.B至1/3。

1.2.2停各级给料器L7014A.B,L7020A.B.C.D,一水亚铁螺运机V7003、仓壁振打器P7001A.B,关闭压空吹管控制阀(J7008A.B)。

1.2.3检查所属设备、仪表、阀门是否按要求停车。

1.2.4待硫酸尾气停送后,打开系统各清理孔盲板,对系统进行彻底清理,清理完毕后,及时恢复各清理孔盲板。

1.3紧急停车

1.3.1如遇停电停车,则应关闭一、二级热风进口阀(D7001A、B,D7002A、B)。

1.3.2恢复供电后,接到开车指令按开车前的准备与开车步骤开车。

1.3.3如遇设备故障或事故需紧急停车时,则应在值班长的指令下先关闭三级引风机进口阀(D7007A.B),在关闭一、二级热风进口阀(D7001A.B,D7002A.B),并向值班长汇报。

1.3.4视其停车时间长短,再按短期或长期停车步骤进行停车。

1.4停车后的开车

1.4.1接到开车指令后,按开车前的准备及开车步骤进行开车。

6.岗位操作要点

6.1经常检查调整各温控点的温度及测压点的压差和电机电流,严禁超温、超负荷运行。

6.2经常检查各运转设备主电机的温升及润滑状况,是否有异常声响,发现异常情况应及时处理。

6.3密切监控一级干燥引风机进口压力和电流,如果发现系统失去平衡,应及时向值班长汇报。

6.4此工序是亚铁工段的核心,随时保持同其他岗位间的密切联系,共同做好系统物热平衡。

7.不正常现象及处理

不正常现象

产生原因

处理措施

尾气温度过高(低)

1.系统供热过大(小)

2.物料量过小(大)

1.降低(增高)热风温度

2.减少(增大)风机风量

3.通知前工序增大(减少)

干燥物料量

A.B系统负荷不平衡

1.系统供热不平衡

2.系统供料不平衡

1.重新调整A.B系统热分配

2.重新调整A.B系统供料分配

一级引风机进口压

力过大

有堵塞物

(停车)清理系统

产品含水不合格

1.干燥脱水不完全

2.物料量过大

3.热风量过小

1.提高二、三级尾气温度

2.减少物料量

3.增大热风量

8.生产安全注意事项

8.1上班时间必须穿戴好劳动保护用品。

8.2非本岗位人员不得乱动本岗位设备、阀门、设施。

8.3装置的安全设施应完好无损,动作可靠,设备在运行时禁止检修工作。

8.4操作人员必须按规定开车停车,严禁违章操作,防烫伤、防粉尘事故的发生。

8.5冲洗地坪时,严防水进入电器、仪表设备。

8.6加强巡回检查,确保安全文明生产。

六、七水亚铁离心流程图:

稠浆送二次配浆槽

冷却回水

冷却上水

离心亚铁产品包装

固体

滤液

送一车间结晶岗位

污水总管

湿料亚铁自结晶浓缩水解工序来

沉降槽

七水离心机A.B

母液泵

七水母液槽

打浆槽

一次配浆槽

亚铁贮斗

湿料皮运机

分料斗

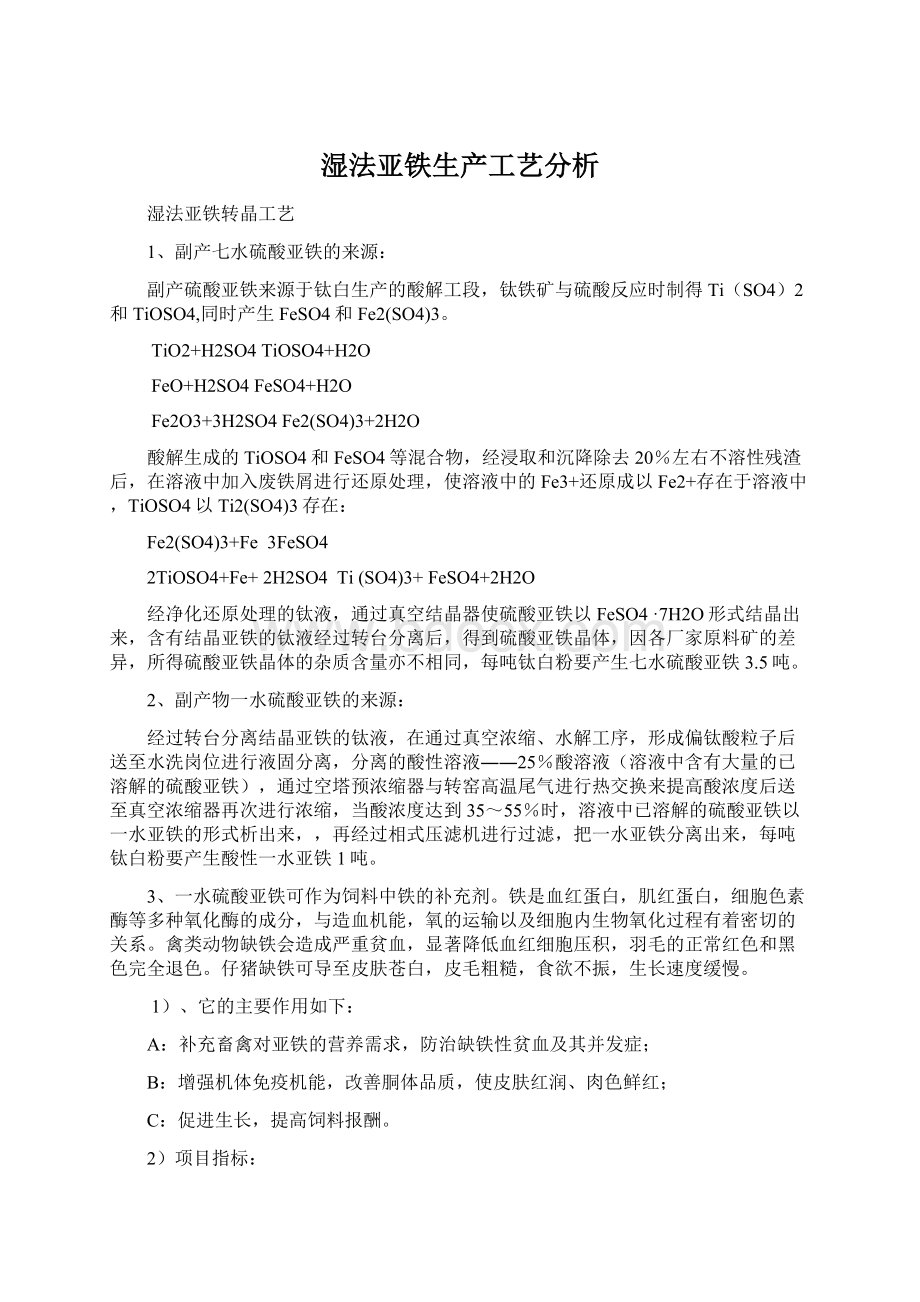

七、一水亚铁转晶工艺流程图:

冷凝水

送污水站

铁粉

离心亚铁产品

地沟

清液来自七水母液沉降槽

澄清水(原始开车用)

饱和蒸汽

送配浆槽或沉降槽或污水站

去一车间真空结晶、转台过滤处理

湿料皮运机V7002

分料斗L7003

插板阀

打浆泵

二次配浆槽F7102

一水母液槽

冷却转晶槽C7301A.B

七水母液槽F7301

加热转晶槽C7101C

加热转晶槽C7101B

加热转晶槽C7101A

分配器

一水离心机L7101A.B.C.D

尾气风机

洗涤泵槽

去干燥岗位

风管

滤饼

91%、或25%硫酸计量槽

湿法亚铁加热转晶、分离岗位流程简图

一水皮运机V7101A.B.C

八、一水亚铁干燥工艺流程图

一水亚铁产品计量包装

人工转运倒风管