课题宏程序实例Word文档下载推荐.docx

《课题宏程序实例Word文档下载推荐.docx》由会员分享,可在线阅读,更多相关《课题宏程序实例Word文档下载推荐.docx(13页珍藏版)》请在冰豆网上搜索。

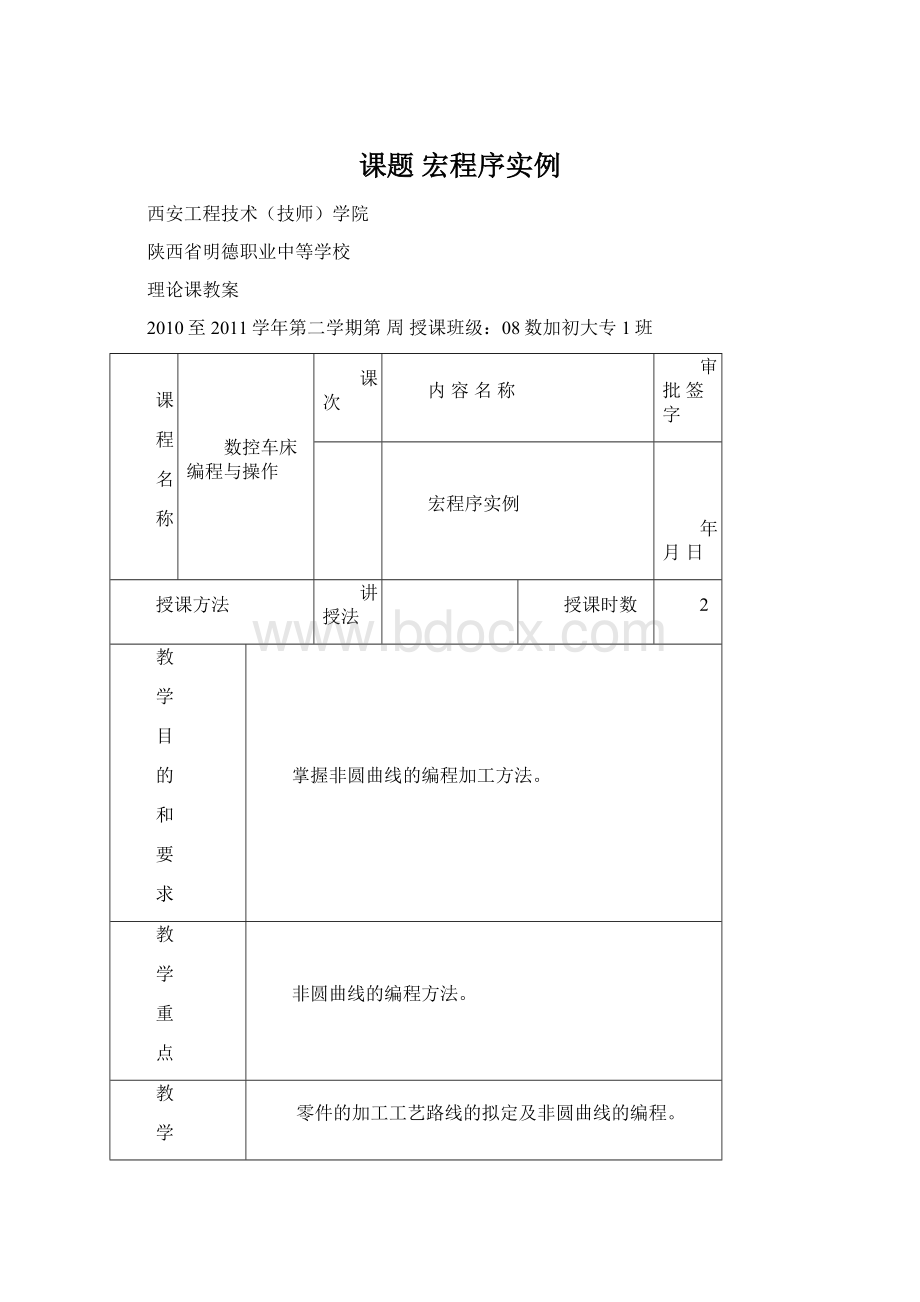

习

提

问

什么叫拟合处理?

课外作业题号

自拟题

教学过程

新课讲授→练习→小结→布置作业

任课教师:

向成刚

课题宏程序实例

案例:

编制如图所示零件的数控车加工程序并加工,材料为45钢,毛坯为φ50×

107mm和φ50×

56mm。

1.案例分析

本例工件是一个两件组合件。

加工时先加工件二的左端;

然后在件一毛坯钻出直径为φ20mm,深30mm的底孔,调头以毛坯表面作为装夹表面,加工件一的左端及梯形槽达图纸要求,工件调头后以已加工的φ35外圆作为装夹表面,加工右端内轮廓及螺纹等达图纸要求,不拆除工件,将件二与件一进行配合,保证配合精度。

最后加工件一与件二外轮廓达图纸要求。

2.数控加工工艺卡

数控车床加工工艺卡

零件图号

数控车床加工工艺卡片

设备型号

设备编号

零件名称

组合零件2

CKA6140

02

刀具表

量具表

工具表

T01

93°

外圆车刀

1

游标卡尺(0~150mm)

螺纹对刀样板

T02

外沟槽车刀(刀宽2mm)

2

外径千分尺(25~50mm)

0.2mm厚铜皮

T03

外沟槽车刀(刀宽5mm)

3

螺纹环规(M30×

1.5-6H)

垫刀片若干

T04

三角形外螺纹车刀(牙型角为60°

)

4

内径表(18~35mm)

常用车床辅具

T05

盲孔车刀

5

螺纹塞规(M30×

1.5-6g)

计算器(具有函数功能)

T06

内沟槽车刀(刀宽4mm)

6

万能角度尺(0~320°

)

T07

三角形内螺纹车刀(牙型角为60°

序号

工艺内容

切削用量

主轴转速

(r/min)

进给速度

(mm/r)

背吃刀量(mm)

用三爪卡盘夹持(件二)毛坯外圆,伸出长约30mm,找正后夹紧

手动车左端面(Z向对刀)

600

粗车(件二)左端外轮廓,留加工余量0.3mm

0.2

1.5

精车(件二)左端外轮廓达图纸要求

1200

0.05

0.3

车退刀槽

500

0.15

车外螺纹M30×

1.5-6g达到图纸要求

单侧刃进刀

7

用三爪卡盘夹持件一毛坯外圆,车端面并用φ20mm的钻头钻孔,深30mm

400

10

8

调头夹(件一)毛坯外圆,伸出长约65mm,找正并夹紧,手动车左端面(Z向对刀)

9

粗车(件一)左端外轮廓,留加工余量0.3mm

精车(件一)左端外轮廓达图纸要求

11

粗、精加工(件一)左端的梯形槽达要求

12

调头夹(件一)φ38mm外圆,手动车右端面(Z向对刀)

13

粗车(件一)右端内轮廓,留加工余量0.3mm

1.0

14

精车(件一)右端内轮廓达图纸要求

1000

15

3.0

16

车内螺纹M30×

1.5-6H达到图纸要求

17

不拆除件一,将件二与件一进行配合

18

手动车右端面(Z向对刀)

19

粗车(件一)及(件二)外轮廓,留加工余量单边0.3mm

20

精车(件一)及(件二)外轮廓达图纸要求

21

工件精度检测

共1页第1页

3.相关计算

外螺纹总切深:

h=0.6495P=0.6495×

1.5≈0.975mm。

内螺纹总切深:

h=0.5413P=0.5413×

1.5≈0.812mm。

4.参考程序

程序

注释

件二左端加工程序

O6181;

程序名

N10G21G40G99;

程序初始化

N20T0101;

换1号外圆车刀,导入1号刀补

N30M03S600;

主轴正转,转速600r/min

N40M08;

切削液开

N50G00X52.0Z2.0;

快速到达循环起点

N60G71U1.5R0.5;

外圆粗车循环,加工路线N80~N160,X向精车余量0.3㎜,Z向无精车余量,粗加工进给量0.2mm/r

N70G71P80Q160U0.3WO.0F0.2;

N80GOOX27.8S1200F0.05;

精加工轮廓起点,设置精加工参数

N90G01Z0;

精加工轮廓描述

N100X29.8Z-1.0;

N110Z-9.0;

N120X32.0;

N130Z-16.0;

N140X36.0;

N150Z-22.0;

N160X51.0;

N170G70P80Q160;

精加工外轮廓

N180G00X100.0Z200.0;

刀具快速退至换刀点

N190T0202S500;

换2号切槽刀,导入刀具刀补

N200G00X35.0Z-9.0;

快速定位至切槽起刀点

N210G01X28.0F0.15;

切槽

N220X32.0;

退刀

N230G00X100.0Z200.0;

刀具快速退回至换刀点

N240T0404;

换4号螺纹车刀,导入4号刀补

N250S600;

主轴变速,转速600r/min

N260G00X32.0Z2.0;

快速定位至螺纹循环起点

N270G76P020560Q50R0.05;

调用螺纹切削复合循环G76车螺纹,设置加工参数

N280G76X28.10Z-8.0R0P975Q400F1.5;

N290G00X100.0;

刀具沿径向快速退出

N300Z150.0;

刀具沿轴向快速退出

N310M30;

主程序结束并返回程序起点

件一左端加工程序

O6182;

外圆粗车循环,加工路线为N80~N150,X向精车余量0.3㎜,Z向无精车余量,粗加工进给量0.2mm/r

N70G71P80Q150U0.3WOF0.2;

N80GOOX0S1200F0.05;

N100G03X35.0Z-5.0R35.0;

N110G01Z-35.0;

N120X44.0;

N130Z-40.0;

N140X48.0;

N150Z-60.0;

N160G70P80Q150;

精车外轮廓

N170G00X100.0Z150.0;

N180S500;

主轴变速,转速500r/min

N190T0303;

换3号车槽刀,导入3号刀补

N200G00X50.0Z-50.91;

粗车槽

N210G01X32.0F0.05;

N220X48.0;

N230Z-48.0;

N240X32.0Z-50.91;

精车槽

N250X48.0;

N260Z-53.82;

N270X32.0Z-50.91;

N280X50.0;

N310M05M09;

主轴停转,切削液关

N320M30;

件一右端加工程序

O6183;

N10G40G21G99;

N20M03S600;

N30T0202M08;

换2号内孔刀,导入刀具刀补,切削液开

N40G00X20.0Z3.0;

快速定位至循环起点

N50G71U1.0R0.5;

调用内径粗车循环,设置加工参数

N60G71P70Q150U-0.2W0F0.2;

N70G01X37.0Z0F0.05S1000;

N80X36.0Z-0.5;

N90Z-6.0;

N100X32.0;

N110Z-13.0;

N120X30.5;

N130X28.5Z-14.0;

N140Z-25.0;

N150X20.0;

N160G70P70Q150;

精加工内轮廓

N160M05;

主轴停转

N170M00;

程序暂停,对加工后的轮廓进行测量

N180M03S500;

主轴正转,转速500r/min

N190T0303M08;

换3号内沟槽刀,导入刀具刀补

N200G00X26.0Z5.0;

快速接近工件

N210Z-25.0;

到达切槽起点

N220G01X32.0F0.15;

第一次切槽

N230X26.0;

N240Z-24.0;

刀具沿Z向移动

N250X32.0;

第二次切槽

N260X26.0;

N270G00Z150.0;

N280X100.0;

N290T0404;

换4号内螺纹刀,导入刀具刀补

N300G00X25.0Z5.0;

定位至螺纹循环起点

N310G76P020560Q50R-0.05;

N320G76X30.0Z-23.0R0P810Q400F1.5;

N330G00Z150.0;

N340X100.0;

N350M30;

件一件二配合后加工程序

O6184;

N10M03S600;

N30G00X80.0Z2.0;

N40G73U25.0W0R10;

调用平移粗车循环,设置加工参数

N50G73P60Q150U0.2WOF0.1;

N60G01X0Z0S1000F0.05;

精加工轮廓起点,精加工参数设置

N70#1=40.0;

赋长轴坐标(Z坐标)初值

N80#2=24.0*SQRT[1600.0-#1*#1]/40.0;

根据椭圆方程计算X坐标的绝对值

N90#3=2*#2;

N100#4=#1-40.0;

N110G01X#3Z#4F0.1;

直线拟合加工椭圆

N120#1=#1-0.05;

加工循环步距赋值

N130IF[#1GE-30.0]GOTO80;

设置粗加工循环跳转语句

N140G01Z-77.09;

加工φ32的圆柱

N150X48.0Z-80.0;

加工锥面,精加工轮廓结束

N160G70P60Q150;

N140G00X100.0;

N150Z150.0;

N160M30;

5.操作步骤

⑴开机,回参考点;

⑵装夹(件二)毛坯和刀具;

⑶试切法对刀;

⑷编写并输入(件二)左端加工程序,检查程序;

⑸单步加工无误后自动连续加工;

⑹测量,修改磨损值后加工;

⑺测量合格后卸下(件二);

⑻装夹(件一)毛坯,编写并输入(件一)左端加工程序,检查程序;

⑼单步加工无误后自动连续加工;

⑽测量,修改磨损值后加工;

⑾测量合格后卸下(件一);

⑿调头装夹(件一),编写并输入(件一)右端加工程序,检查程序;

⒀单步加工无误后自动连续加工;

⒁测量,修改磨损值后加工;

⒂不拆除(件一),将(件二)与之组合,编写并输入组合后加工程序,检查程序;

⒃单步加工无误后自动连续加工;

⒄测量合格后卸下工件;

⒅数控车床的维护保养及场地的清扫。

案例小结:

不同的数控机床,选择的刀架也不相同,而不同刀架的刀位数也各不相同。

目前常用的数控车床刀架有四工位前置式刀架、六工位前置或后置式刀架和多工位后置转塔式刀架。

当使用四工位刀架加工本例工件时,由于无法一次装夹七把刀具,因此,在加工完件二及件一左端后拆下外沟槽刀(刀宽2mm)外螺纹刀和外沟槽刀(刀宽5mm),再安装内孔车刀、内沟槽车刀和内螺纹车刀加工件一右端。

在加工中应加以注意。

车削椭圆表面时,为了避免加工时产生干涉,外圆车刀应具有较大的副偏角。