SGBZ0902导轨支架和导轨安装施工工艺标准Word文档下载推荐.docx

《SGBZ0902导轨支架和导轨安装施工工艺标准Word文档下载推荐.docx》由会员分享,可在线阅读,更多相关《SGBZ0902导轨支架和导轨安装施工工艺标准Word文档下载推荐.docx(16页珍藏版)》请在冰豆网上搜索。

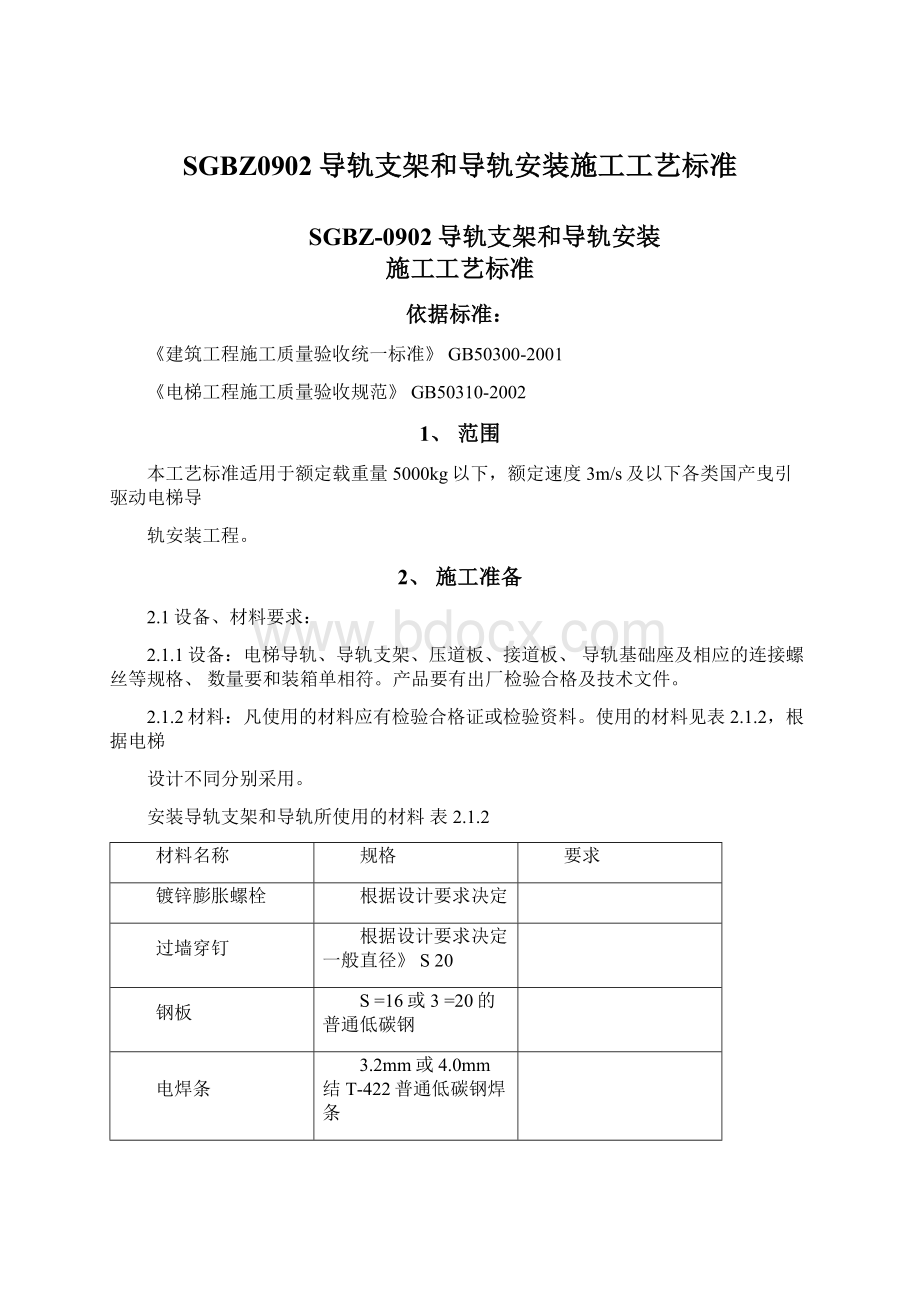

电焊条

3.2mm或4.0mm结T-422普通低碳钢焊条

水泥

标号不小于32.5号普通硅酸盐水泥

砂子

中沙

含泥量小于5%

石子

豆石

用水冲洗

2.2主要机具:

2.2.1小型卷扬机、电焊机、手砂轮、电锤、尼龙绳(提轨道用)、钢丝绳索(固定滑轮用)

滑轮、电焊工具、鎯头、扳子、錾子、钢板尺、钢盒尺、塞尺、找道尺、铁锹、小铲、水桶、不灰桶、油石、对讲机(或耳机电话)。

2.3作业条件:

2.3.1梯井墙面施工完毕,其宽度、深度(进深)、垂直度符合施工要求。

底坑要按设计标

高要求打好地面。

2.3.2电梯施工用脚手架既要符合有关的安全要求,承载能力》2.5kPa(~250kgf/怦),又

要符合安装轨道支架和安装轨道的操作要求。

2.3.3井道施工要用36V以下的低压电照明。

每部电梯井道要单独供电(用单独的开关控制),

且光照亮度要足够大。

234上、下通讯联络设备要调试好。

235厅门口、机房、脚手架上、井道壁上无杂物,厅门口、机房孔洞要用相应的防护措施,

以防止物体坠落梯井。

2.3.6要在无风和无其它干扰情况下作业。

3、操作工艺

3.1工艺流程:

确定导轨支架位置t安装导轨支架t安装导轨t调整导轨

3.2确定导轨支架的安装位置:

3.2.1没有导轨支架预埋铁的电梯井壁,要按照图纸要求的导轨支架间距尺寸及安装导轨支架的垂线来确定导轨支架在井壁上的位置。

3.2.2当图纸上没有明确规定最下一排导轨支架和最上一排导轨支架的位置时应按以下规定确定:

最下一排导轨支架安装在底坑装饰地面上方1000mm的相应位置。

最上一排道架安装在井

道顶板下面不大于500mm的相应位置。

3.2.3在确定导轨支架位置的同时,还要考虑导轨连接板(接道板)与导轨支架不能相碰。

错开的净距离不小于30mm(图3.2.3)。

图3.2.3

3.2.4若图纸没有明确规定,则以最下层导轨支架为基点,往上每隔2000mm为一排导轨支

架。

个别处(如遇到接道板)间距可适当放大,但不应大于2500mm

3.2.5长为4m以上(包含4m)的轿厢导轨,每根至少应有两个导轨支架。

4m至3m长的轿

厢导轨可不受此限,但导轨支架间距不得大于2m如厂方图纸有要求则按其要求施工。

3.3安装导轨支架:

根据每部电梯的设计要求及具体情况选用下述方法中的一种。

3.3.1电梯井壁有预埋铁:

3.3.1.1清除预埋铁表面混凝土。

若预埋铁打在混凝土井壁内,则要从混凝土中剔出。

331.2按安装导轨支架垂线核查预埋铁位置,若其位置偏移,达不到安装要求,可在预埋

铁上补焊铁板。

铁板厚度S>

16mm长度一般不超过300mm当长超过200mm时,端部用不小于

016的膨胀螺栓固定于井壁。

加装铁板与原预埋铁搭接长度不小于50mm要求三面满焊(图

3.3.1.2)。

图3.3.1.2

3.3.1.3安装导轨支架:

(a)安装导轨支架前,要复核由样板上放下的基准线(基准线距导轨支架平面1〜3mm两

线间距一般为80〜100mm其中一条是以导轨中心为准的基准线,另一条是安装导轨支架辅助线

(图3.3.1.3.a)。

)

(b)测出每个导轨支架距墙的实际高度,并按顺序编号进行加工;

(c)根据导轨支架中心线及其平面辅助线,确定导轨支架位置,进行找平、找正。

然后进

行焊接;

(d)整个导轨支架不平度应不大于5mm

(e)为保证导轨支架平面与导轨接触面严实,支架端面垂直误差小于1mm(图3.3.1.3.e);

(f)导轨支架与预埋铁接触面应严密,焊接采取内外四周满焊,焊接高度不应小于5mm焊肉要饱满,且不能夹渣、咬肉、气孔等。

对重导轨支醍及基程域

轿炯导轨支架及基樨线

图3.3.1.3.e

332用膨胀螺栓固定导轨支架:

混凝土电梯井壁没有预埋铁的情况多使用膨胀螺栓直接固定导轨支架的方法。

使用的膨胀螺栓规格要符合电梯厂图纸要求。

若厂家没有要求,膨胀螺栓的规格不小于$

16mm

3.3.2.1打膨胀螺栓孔,位置要准确且要垂直于墙面,深度要适当。

一向以膨胀螺栓被固定

后,护套外端面和墙壁表面相平为宜(图3.3.2.1)。

图3.3.2.1

3.322若墙面垂直误差较大,可局部剔修,使之和导轨支架接触面间隙不大于1mm然后

用薄垫片垫实(图3.3.2.2)。

图3.3.2.2

3.323导轨支架编号加工。

3.324导轨支架就位,并打正找平。

将膨胀螺栓紧固。

3.3.3用穿钉螺栓固定导轨支架:

3.3.3.1若电梯井壁较薄,不宜使用膨胀螺栓固定导轨支架且又没有预埋铁,可采用井壁打透眼,用穿钉固定铁板(S>

16mm。

穿钉处,井壁外侧靠墙壁要加100X00X12(mm的垫铁,

以增加强度。

见图3.3.3.1,将导轨支架焊接在铁板上。

100x](K)X12ffl板

井璧

\混坯土

代替予埋铁钢板

图3.3.3.1

3.3.3.2加工及安装导轨支架的方法和要求完全同有预埋铁的情况。

3.3.4用混凝土筑导轨支架:

梯井壁是砖结构,一般采用剔导导轨支架孔洞,用混凝土筑导轨支架的方法。

3.3.4.1导轨支架孔洞应剔成内大外小,深度不小于130mm(图3.3.4.1)。

3.3.4.2

导轨支架编号加工,且入墙部分的端部要劈开燕尾(图5-19)。

图3.3.4.1

图3.3.4.2

3.343用水冲洗孔洞内壁,使尘渣被冲出,洞壁被洇湿。

3.343筑导轨支架用的混凝土用水泥、砂子、豆石按1:

2:

2的体积比加入适量的水搅拌均匀制成。

筑导轨支架时要用此混凝土将孔洞填实。

支架埋入墙内的深度不小于120mm且要找

平找正。

3.345导轨支架稳筑后不能碰撞,常温下经过6〜7天的养护,达到规定强度后,才能安

装导轨(轨道)。

3.3.4.6对于导轨支架的水平误差要求同前。

3.4安装导轨:

3.4.1从样板上放基准线至底坑(基准线距导轨端面中心2〜3mm,并进行固定(图3.4.1)。

图3.4.1

3.4.2底坑架设导轨槽钢基础座必须找平垫实,其水平误差不大于1/1000。

槽钢基础座位置

确定后,用混凝土将其四周灌实抹平。

槽钢基础两端用来固定导轨角钢架,先用导轨基准线找正

图3.4.2

3.4.5在梯井顶层楼板下挂一滑轮并固定牢固。

在顶层厅门口安装并固定一台

机(图3.4.5)。

0.5t的卷扬

以留出接油盒的位置(图3.4.4)。

图3.4.5

3.4.6吊装导轨时要采用双钩勾住导轨连接板(图3.4.6)。

若导轨较轻且提升高度不大,可采用人力,使用S>

16尼龙绳代替卷扬机吊装导轨。

3.4.7若采用人力提升,须由下而上逐根立起。

若采用小型卷扬机提升,可将导轨提升到一定高度(能方便地连接导轨),连接另一根导轨。

采用多根导轨整体吊装就位的方法,要注意吊装用具的承载能力,一般吊装总重不超过3kN300kg)整条轨道可分几次吊装就位。

打双钩工具

1

图346

3.5调整导轨(轨道):

3.5.1用钢板尺检查导轨端面与基准线的间距和中心距离,如不符合要求,应调整导轨前后

距离和中心距离,然后再用找道尺进行细找。

铝合金板制成

扭曲误差指示线

图3.5.2

3.5.2.1扭曲调整:

将找道尺端平,并使两指针尾部侧面和导轨侧工作面贴平、贴严,两端指针尖端指在同一水平线上,说明无扭曲现象。

如贴不严或指针偏离相对水平线,说明有扭曲现象,则用专用垫片调整导轨支架与导轨之间的间隙(垫片不允许超过三片)使之符合要求。

为了

保证测量精度,用上述方法调整以后,将找道尺反向180°

,用同一方法再进行测量调整,直至

符合要求。

3.522调整导轨垂直度和中心位置:

调整导轨位置,使其端面中心与基准线相对,并保持规定间隙(如规定3mm(图3.522)。

3.523找间距:

操作时,在找正点处将长度较导轨间距L小0.5〜1mm的找道尺端平,用

塞尺测量找道尺与导轨端面间隙,使其符合要求。

(找正点在导轨支架处及两支架中心处。

)两导

轨端面间距L(图3.5.2.3),其偏差在导轨整个高度上应符合表3.5.2.3要求。

图3.5.2.3

两导轨端面间距的偏差要求表3.5.2.3

电梯速度

2m/s以上

2m/s以下

轨道用途

轿厢

对重

偏差不大

+1

+2

于(mm

-0

上述三条必须同时调整,使之达到要求。

3.5.3修正导轨接头处的工作面

3.5.3.1导轨接头处,导轨工作面直线度可用500mm钢板尺靠在导轨工作面,用塞尺检查a、

b、c、d处(见图3.5.3.1),均应不大于表3.5.3.1的规定(接头处对准钢板尺250mm处)。

导轨工作面直线度允许偏差表3.5.3.1

导轨连接处

a

b

c

d

不大于(mm

0.15

0.06

3.5.3.2导轨接头处的全长不应有连续缝隙,局部缝隙不大于0.5mm(图3.5.3.2)。

图3.5.3.1

不丸于

0.5thtti

图3.5.3.2

3.5.3.3两导轨的侧工作面和端面接头处的台阶应不大于

0.5mm(图3.5.3.3)。

修整长度见表厂I»

|S长度a表

r

修整长度见表

E-ii

卄I——O■

-«

楼长度a表.

nJ

一

图3.5.3.3

对台阶应沿斜面用手砂轮或油石进行磨平,磨修长度应符合表3.5.3.3的要求。

台阶磨修长度表3.5.3.3

电梯速度(m/s)

3m/s以上

3m/s以下

修整长度(mr)i

300

200

4、质量标准

主控项目

4.4.1导轨安装位置必须符合土建布置图要求。

一般项目

4.4.2两列导轨顶面间的距离偏差应为:

轿厢导轨0〜+2mm对重导轨0〜+3mm

4.4.3导轨支架在井道壁上的安装应固定可靠。

预埋件应符合土建布置图要求。

锚栓(如膨

胀螺栓等)固定应在井道壁的混凝土构件上使用,其连接强度与承受振动的能力应满足电梯产品设计要求,混凝土构件的压缩强度应符合土建布置图要求。

4.4.4每列导轨工作面(包括侧面与顶面)与安装基准线每5m的偏差均不应大于下列数值:

轿厢导轨和设有安全钳的对重(平衡重)导轨为0.6mm;

不设安全钳的对重(平衡重)导轨为

1.0mm。

4.4.5轿厢导轨和设有安全钳的对重(平衡重)导轨工作面接头处不应有连续缝隙,导轨接头

处台阶不应大于0.05mm。

如超过应修平,修平长度应大于150mm

4.4.6不设安全钳的对重(平衡重)导轨接头处缝隙不应大于1.0mm,导轨工作面接头处台阶

不应大于0.15mmo

5、成品保护

运输,不可拖动或用滚杠滚动运输。

5.2当导轨较长,遇到往梯井内运输不便的情况,可先用和导轨长、短相似的木方代替导轨,

反复进行试验,找出最佳的运输方法。

若必须要破坏结构时,要和土建、设计单位协商解决,决不可自行操作。

5.3当剔层灯盒、按钮盒、导轨支架孔洞,剔出主钢筋或预埋件时,不要私自破坏,要找土建、设计单位等有关部门协商解决。

5.4在立导轨的过程中对已安装好的导轨支架要注意保持,不可碰撞。

5.5导轨及其它附件在露天放置必须有防雨、雪措施。

设备的下面应垫起,以防受潮。

6、应注意的质量问题

6.1用混凝土浇筑的导轨支架若有松动,要剔出来,按前述的方法重新浇筑,不可在原有基础上修补。

6.2用膨胀螺栓固定的导轨支架若松动,要向上或向下改变导轨支架的位置,重新打膨胀螺

栓进行安装。

6.3焊接的导轨支架要一次焊接成功。

不可在调整轨道后再补焊,以防影响调整精度。

6.4组合式导轨支架在导轨调整完毕后,须将其连接部分点焊,以增加其强度。

6.5固定导轨用的压道板、紧固螺丝一定要和导轨配套使用。

不允许采用焊接的方法或直接用螺丝固定(不用压道板)的方法将导轨固定在导轨支架上。

6.6调整导轨时,为了保证调整精度,要在导轨支架处及相邻的两导轨支架中间的导轨处设置测量点。

6.7冬季尽量不采用混凝土筑导轨支架的方法安装导轨支架。

在砖结构井壁剔筑导轨支架孔洞时,要注意不可破坏墙体。

7、质量记录

7.1土建交接检验记录表

7.2设备进场验收记录表

7.3导轨、支架分项工程质量验收记录表

8、安全标准

8.1井道施工、特别是吊运道轨时,应仔细检查吊具、卷扬机等设备,防止意外发生。

8.2井道中施工人员带好安全帽,系好安全带。