润滑油系统检修工艺规程.docx

《润滑油系统检修工艺规程.docx》由会员分享,可在线阅读,更多相关《润滑油系统检修工艺规程.docx(9页珍藏版)》请在冰豆网上搜索。

润滑油系统检修工艺规程

润滑油系统检修工艺规程

系统概述:

本系统是供给汽轮发电机组、各轴承、盘车、氢冷密封及机械超速、脱扣装置用油。

它由汽轮机主轴驱动的主油泵、冷油器、油箱、油泵、滤网及管道组成的系统。

1.1主油泵

1.1.1设备规范

蜗壳型双吸离心泵

入口压力:

0.0686~0.31Mpa

出口压力:

1.442~1.689MPa

1.1.2设备简述

主油泵置于汽轮机转子的延伸轴上,向汽轮机组各个轴承和保护脱扣部套供油。

在机组启动阶段泵进口由电动油泵供油,正常运行时,泵进口由注油器供油。

泵的型式为双吸式、铜叶轮。

它由泵壳、叶轮、密封环、耐磨环等部件组成。

如图:

1.1.3检修工艺

1.1.3.1拆卸泵体接合面螺栓,吊出上泵盖,并封好泵的出入口

1.1.3.2待转子吊出后,取下内外密封环(分上下两半)

1.1.3.3全部检查清洗各部件,测量各部间隙并做好记录。

1.1.3.4更换易损部件,按拆卸的相反顺序进行组装。

1.1.4质量标准及技术要求:

1.1.4.1叶轮表面应光洁,无磨损、裂纹、轴松旷等缺陷。

1.1.4.2各密封环、耐磨环应完好,无严重磨损现象。

1.1.4.3调整衬套、调速体应光滑完好,无锈蚀、毛刺、麻点及裂纹等缺陷。

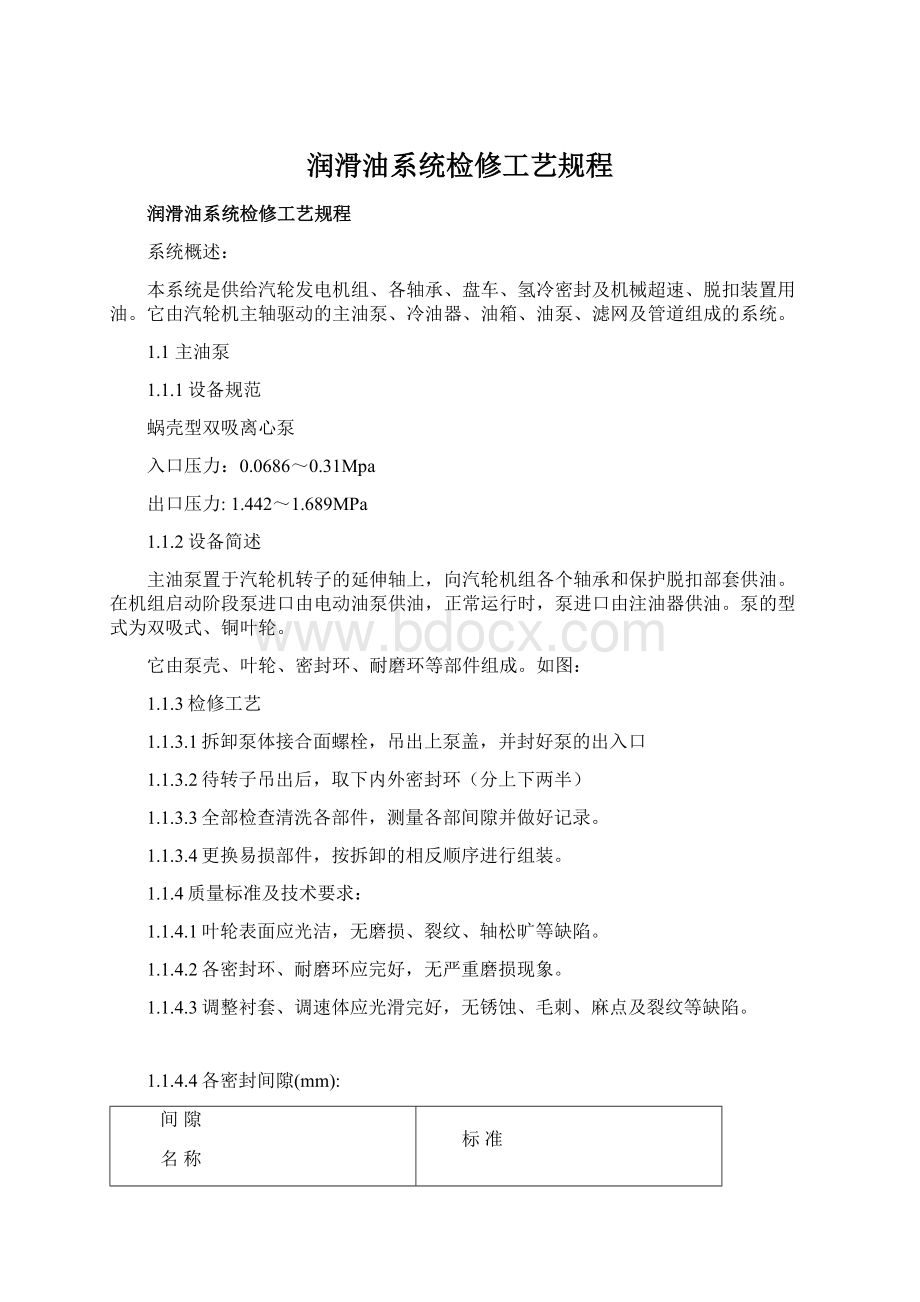

1.1.4.4各密封间隙(mm):

间隙

名称

标准

密封环与泵体配合间隙

0.05~0.15mm

密封环与调速配合间隙

0.05~0.15mm

密封环与耐磨环配合间隙

0.05~0.15mm

叶轮两侧与泵体之间间隙

9.7mm

1.2润滑油箱

1.2.1设备简介

油箱为卧式布置,总储油量为39m3,运行时为25m3,油箱顶部装有交直流辅助油泵,密封油泵各一台,排烟风机二台及套装油管路。

油箱内部有油管道、滤网、调节逆止门、密封油过压阀、注油器等。

1.2.2检修工艺

1.2.2.1放净油箱内部油,打开滤网盖板,提出滤网,清洗干净。

1.2.2.2打开人孔门,释放箱内异味,并向箱内通压缩空气。

1.2.2.3通知化学人员进行取样检查。

1.2.2.4换上专用工作服及耐油鞋,进入油箱,对各个油管口封堵。

1.2.2.5先用煤油、破布粗清洗油箱,然后用白布、软面精清洗,直至化学验收合格为止。

1.2.2.6检查调节逆止阀、注油器的各连接螺栓有无松驰、脱落现象,注油器喷咀高度有无变化。

1.2.2.7注油器一般不需要解体,仅拆除上部法兰,用压缩空气吹净管子内壁即可。

如需解体时,首先将油箱内压油管吊住,拆除混合室上端连接螺栓,然后松开压力油管与油箱法兰,扶好轻轻放下,最后整体吊出注油器检修。

1.2.2.8经三级验收后,方可扣盖。

在扣盖前,重新检查油箱内部看有无遗留物,各油口封堵是否拆除,确认无误后,最后扣盖。

1.2.3质量标准及技术要求

1.2.3.1油箱内部应清洗彻底,无任何油垢、锈蚀、布毛等。

1.2.3.2滤网应清洗干净,无破损现象,否则予以更换。

1.2.3.3油箱内部各连接螺栓应无松动、脱落等现象,各锁垫应无开锁、缺少。

1.2.3.4油箱内所有与润滑接触的漆皮脱落表面,必须按西屋公司规定,清洗干净并重新上漆。

1.3冷油器

1.3.1设备简介

冷油器为管壳型,它的油路由一个换向阀连接,该阀可在运行中切除一台冷油器备用和清扫,另一台冷油器运行。

冷油器与轴承油泵和注油器出口连接,这样不管从哪里来的轴承油,在进入轴承前都经过冷油器。

冷油器冷却面积为205m2/台,冷却油量为172m2/h,冷却水量为8000kg/min(台),进口冷却水温33℃,出口油温:

43.3~48.8℃。

冷油器由壳体、管束、上、下水室、端盖等部件组成。

如图:

1.3.2检修工艺

1.3.2.1关闭冷油器冷却水进口水门,放尽冷油器存油和存水。

1.3.2.2拆卸上水盖螺栓,吊出上水室盖子。

1.3.2.3拆除上水室,取出密封圈,压紧垫和衬环。

1.3.2.4拆开换向阀法兰螺栓,取下换向室盖。

1.3.2.5拆除下水室,取出密封圈,压紧垫和衬环及密封隔板。

1.3.2.6用行车吊住芯子吊环,把芯子吊出,放在专用架上,让化学取样检查。

1.3.2.7冷油器芯子可用磷酸三钠沸煮,用清水冲洗,压缩空气吹干,经化学验收后方可组装。

1.3.2.8清洗冷油器外壳,检查各密封圈、压紧环和衬环。

1.3.2.9若发现铜管渗漏,应用铜堵堵住两端,若在管上渗漏,重新把管口胀好即可。

处理完毕后,要注水开泵检漏。

1.3.3质量标准及技术要求

1.3.3.1铜管及管口应无锈蚀,堵塞现象。

1.3.3.2油侧应清洁,无油垢、水球、灰尘等现象。

1.3.3.3水侧应无水垢、杂物、堵塞。

1.3.3.4油侧水压试验按1.5倍的工作压力保持15分钟严密不渗漏。

1.3.3.5冷油器连接运行四年,应取出管束进行清洗,同时壳体也要清洗。

1.3.3.6经化学验收后,按拆卸的相反顺序进行组装。

1.4换向阀

1.4.1设备简介

换向阀是将来油切换到两个冷油器中的任何一台,并允许从一台冷油器切换到另一台而不中断汽轮机供油,指示手柄将指出哪一台冷油器在运行。

换向阀由平板、阀碟、阀体、手轮及轴承等部件组成。

如图

1.4.2检修工艺

1.4.2.1拆去切换手柄固定销子,卸下切换手柄,注意手柄位置做上记号。

1.4.2.2逆时针方向转动,卸下操作手轮及垫片。

1.4.2.3拆内六角螺丝,取下压板,拿出“О”型圈。

1.4.2.4拆除油室法兰(手柄端)螺栓,取下法兰及“О”型圈和套筒。

1.4.2.5拿下手柄端切换碟阀及键,妥善保管好。

1.4.2.6拆除另一端油室法兰,把进油侧切换碟阀及阀杆一同抽出,放在指定位置,解体碟阀与阀杆,注意不要动定位螺母。

1.4.2.7进行全面检查、清洗,测量各部间隙,并做好记录。

按拆卸的相反顺序进行组装。

1.4.2.8在组装油室法兰前,应先检查手柄位置,使其处在三通阀工作位置。

同时检查阀碟开口方向,两个碟阀的开口必须在同一边,并且碟阀加工面必须与阀座密合。

1.4.3质量标准及技术要求

1.4.3.1阀杆及套筒应光滑,无弯曲、磨损、卡涩等现象。

1.4.3.2各轴承应转动灵活,无卡涩现象。

1.4.3.3各垫圈、压圈、“О”型圈应完好无损,否则应予以更换。

1.4.3.4阀碟及阀座应配合严密,阀口应无磨损、麻点、贯穿、缺口等现象,其接触面不小于85%,局部间隙不小于0.02mm。

1.4.3.5碟阀外圆与油室内壁的保证间隙为1.5~2mm。

1.5排烟风机

1.1.1设备规范

型号:

PYF00-1流量:

840m3

全压:

4410Pa主轴转速:

3000r/min

功率:

4kw

1.1.2设备简介

两台排烟风机装设在润滑油箱顶部,其吸气口与油箱面上的区域连通,工作时,风机使油雾积聚的地方产生负压,因而可将所有的油雾吸去。

经过除雾器,油和雾分离,油回到油箱,油雾排入大气。

排烟风机主要有涡轮式风机、电机、除雾器、可调碟阀等部件组装。

1.1.3检修工艺

1.1.3.1通知电气拆除电机接线。

1.1.3.2拆除连接管道,整体吊出风机,放在指定检修场所,并封好各拆卸油管口。

1.1.3.3拆卸风机盖与涡壳连接螺栓,取下电机与叶轮。

1.1.3.4除雾器解体,清理滤网。

1.1.3.5全面检查各部件,更换易损件,组装按拆卸的相反顺序进行。

1.1.4质量标准与技术要求

1.1.4.1叶轮与外壳完好无损,叶轮无变形、扭曲等现象。

组装后,手动盘车灵活,无卡涩、磨擦等现象,运行后无振动。

1.1.4.2除雾器滤网应完好,无破损,否则更换新件。

1.6辅助油泵

1.6.1设备规范

BOP:

压增ΔP=0.3Mpa

流量Q=168m3/h

转速n=2950r/min

EOP同BOP。

1.6.2设备简介

辅助油泵包括轴承油泵和危急油泵,装在主油箱顶部,都是垂直安装的离心泵。

轴承油泵(BOP)只在机组启动和停机过程中及主油泵排油压力较低时使用。

它能提供所有的低压备用密封油和轴承用油,危急油泵(EOP)只在危急情况下,才能投入。

轴承油泵(BOP)和危急油泵(EOP)结构相同。

1.6.3检修工艺

1.6.3.1通知电气,拆除电机的接线。

1.6.3.2拆除电机与泵壳的连接螺栓和对轮螺栓,妥善保管。

1.6.3.3进入主油箱,拆除油泵的连接油管道及出口法兰螺丝,并把拆卸螺栓清点、包好,拿出油箱。

1.6.3.4用行车吊出电机及泵体,放在指定的检修场所。

1.6.3.5测量轴的串轴量,做好记录,拆除泵轴承的润滑油管,并封好管口。

1.6.3.6拆除靠背轮、轴承盖、轴背帽及进油口处滤网、短节和叶轮背帽,拿下短节及叶轮。

1.6.3.7用铜棒轻轻由电机侧向泵侧锤击泵轴,抽出泵轴。

1.6.3.8全面检查、清洗各部件,测量各部间隙,按拆卸相反的顺序组装。

1.6.4质量标准与技术要求

1.6.4.1叶轮与密封环的间隙:

0.30~0.45mm。

1.6.4.2泵轴串量为:

3~5mm。

1.6.4.3泵轴应光滑、无弯曲、毛刺现象,叶轮完好,无裂纹、磨损现象。

1.6.4.4各轴承应灵活,无卡涩、松扩现象,否则更换新件。

1.6.4.5泵组装后,手动应灵活,无卡涩,串轴量应与修前同。

1.7高压密封备用油泵

1.7.1设备规范

型号:

2CYSA579流量:

45m3/h

转速:

1470r/min入口压力:

0.022Mpa

出口压力:

0.88MPa

1.7.2设备简介

密封备用油泵用于给高压密封油备用油总管供油,位于主油箱顶部,当主油箱不能满足高压密封油需要时,包括机械超速遮断和手动遮断油总管用油需要时,它就投入运行,该泵为水平安装的人字齿轮泵。

它由主、从动齿轮、机械密封装置、壳体等到部件组成。

1.7.3检修工艺

1.7.3.1联系电气拆电机接线。

1.7.3.2拆除出口压力表,出口法兰螺栓及对轮螺栓,并包好各油口。

1.7.3.3用行车把泵吊到检修场地,解体油泵。

1.7.3.4拆泵轴端盖及机械密封装置,轻轻地取出动、静环、弹簧,不要损坏动环,检查动、静环密封面接触情况。

1.7.3.5拆除泵端,在主传动轴上做记号,取出传动轴。

1.7.3.6全部检查、清洗各部件,测量各部间隙,并做好记录。

1.7.3.7按拆卸的相反顺序进行组装。

1.7.4质量标准及技术要求

1.7.4.1机械密封动、静环密封面应光滑,无划痕、磨损、裂纹等现象。

组装时用红丹粉研靠,其接触面为90%以上,弹簧无变形、扭曲、断裂现象,否则更换新件。

1.7.4.2主、从齿轮咬合完好,无松歪斜现象,转动灵活,啮合间隙应符合标准。

1.8顶轴油泵

1.8.1设备规范

型号:

25SCY14-1B

出口压力:

31.5Mpa

流量:

25m3/h

转速:

1500r/min

共三台。

1.8.2设备简介

为了减少盘车时的起动转矩,在3、4、5、6轴承处设有顶轴装置。

顶轴油泵与盘车电机受同一继电器控制,故同时起停。

它由柱塞油泵、逆流阀、出入口滤芯及电机组成。

如图

1.8.3检修工艺

1.8.3.1电机停电并拆限,关闭出入口油门。

拆除并封好各管口。

1.8.3.2拆卸电机对沦落算,吊开电机。

1.8.3.3电机侧端盖法兰拆除,取出O型圈。

1.8.3.4拆卸泵体与泵壳连接螺栓,取下泵体。

取下滚珠轴承挡圈,打出轴承。

1.8.3.5取出配油盘、泵侧端盖拆卸,取出轴承。

1.8.3.6取出回程盘、定心弹子、主塞、内涛、弹簧外套等。

1.8.3.6测量各部间隙,做好记录。

1.8.3.7全面检查、清洗各部件,按拆卸的顺序逆序进行组装。

1.8.4质量标准与技术要求

1.8.4.1柱塞表面光洁,无单面磨损和缸