化工企业安全质量标准化标准及考核评级表.docx

《化工企业安全质量标准化标准及考核评级表.docx》由会员分享,可在线阅读,更多相关《化工企业安全质量标准化标准及考核评级表.docx(173页珍藏版)》请在冰豆网上搜索。

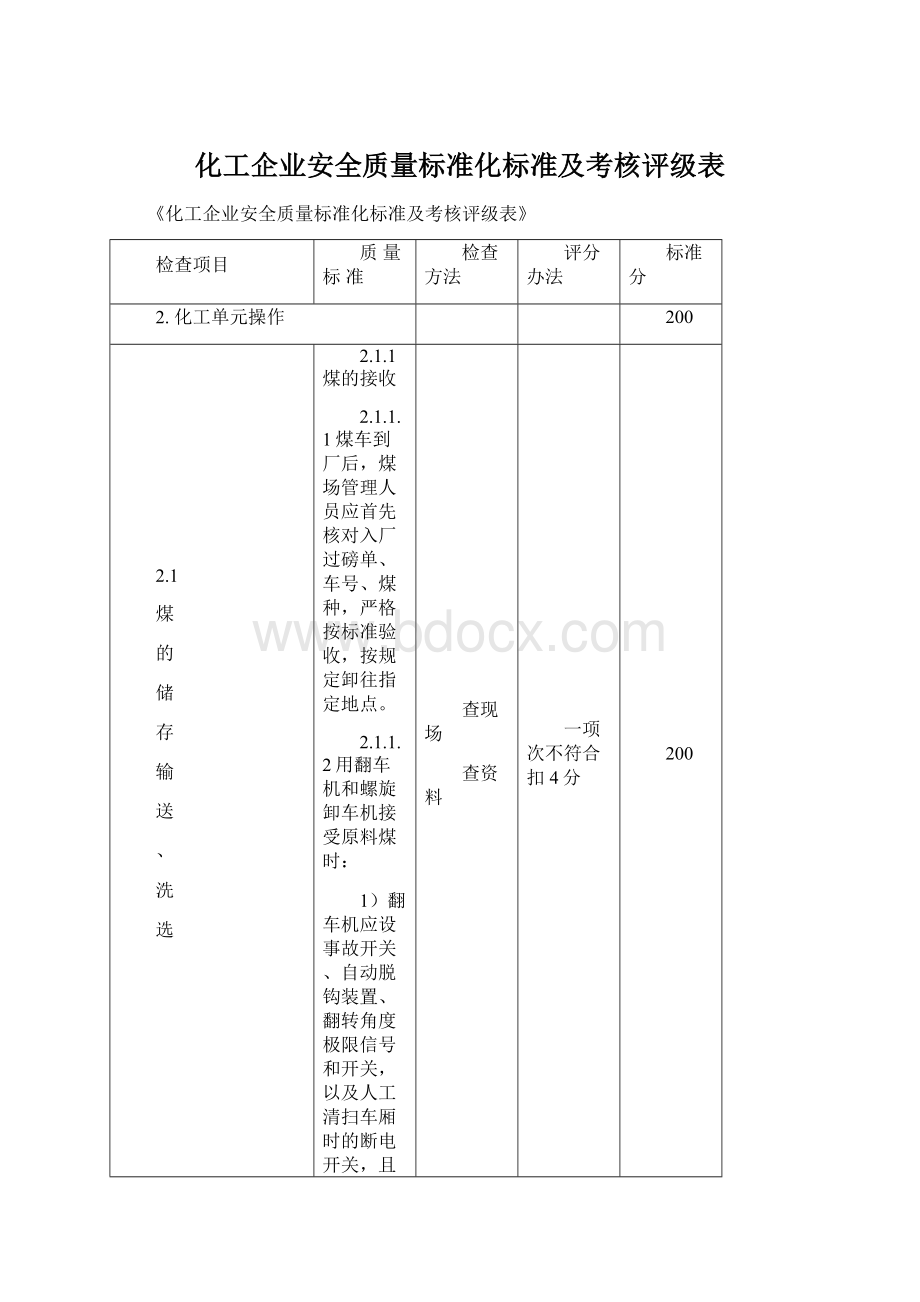

化工企业安全质量标准化标准及考核评级表

《化工企业安全质量标准化标准及考核评级表》

检查项目

质量标准

检查方法

评分办法

标准分

2.化工单元操作

200

2.1

煤

的

储

存

输

送

、

洗

选

2.1.1 煤的接收

2.1.1.1煤车到厂后,煤场管理人员应首先核对入厂过磅单、车号、煤种,严格按标准验收,按规定卸往指定地点。

2.1.1.2用翻车机和螺旋卸车机接受原料煤时:

1)翻车机应设事故开关、自动脱钩装置、翻转角度极限信号和开关,以及人工清扫车厢时的断电开关,且应有制动闸。

2)翻车机转到90°时,其红色信号灯熄灭前禁止清扫车底,在90°清扫车底时严格执行停电挂牌制度。

3)重车和空车铁牛前后,应设行程限位开关和信号装置,并应有制动闸。

4)用铁牛牵引时,其轨道上应设活动挡车器。

5)螺旋卸煤机和链斗卸煤机应设夹轨器。

6)螺旋卸煤机的螺旋和链斗卸煤机的链斗起落机构,应设提升高度极限开关。

2.1.2煤的贮存

2.1.2.1原料及动力用煤要严格执行各单种煤的贮存期。

2.1.2.2煤场贮存

1)煤堆不宜过高过大。

煤堆应层层压实,减少与空气的接触面。

较大的煤场中,块煤与煤粉应分别堆放。

2)在煤的堆放场所应设置防雨雪设施。

3)储煤场地下不得敷设电缆、采暖管线、可燃气体管道或可燃液体管道。

4)储煤场的道路宽度不小于4m,堆与堆间的距离不应小于2m。

5)煤堆应有防止自燃的措施,煤堆上宜喷覆盖剂或水。

经常测量离煤堆底部1/3堆高度处的温度,温度达到50℃时为危险界限应加强控制,60℃时应采取措施及时处理,如发现超过65℃要立即进行冷却处理,如发现煤堆已经着火,不能直接往煤堆上浇水进行扑灭,在进行扑灭煤堆着火时,要注意防止煤堆塌陷引起人身伤害。

6)单种煤堆,应先按煤区面积铺好堆底煤,然后层层重叠横铺,取煤时,应沿煤堆宽度各点垂直切取全高的煤,即“平铺直取”,严禁出现混堆现象。

7)各单种煤堆应设标志牌,注明煤种及状态。

8)雨季煤场要做好排水工作,防止煤流失,减少煤的风化变质。

9)用堆取料机堆取煤料时:

①不准与推土机、装载机、挖掘机直线作业。

②遇到大雨、大雾、大雪和六级以上大风时,立即停机,悬臂放在正负30°角内或悬臂迎风方向,走行轮用夹轨钳夹紧并切断电源。

③机车行走轨道两端有极限开关,距极限开关5m,严禁开快车。

④取煤时严禁开快车,严防悬臂碰在挡煤墙上。

10)配煤槽和贮煤塔

①煤槽上部的入孔应设金属盖板或围栏,为防止大块煤落入煤槽,煤流入口、受煤槽、翻车机下煤槽、粉碎机后各煤槽篦子符合相应规范要求。

煤槽的斗嘴应为双曲线形,煤槽应设振煤装置。

地下通廊应有防止地下水浸入的设施,其地坪应坡向集水沟,集水沟必须设盖板。

煤塔顶层除胶带通廊外,还应另设一个出口。

②煤槽、煤塔要及时清扫,清扫时要履行票证制度及相关安全要求。

清扫作业,必须从上而下进行,不准由下而上挖捅;照明灯要用12V安全灯,作业中严禁烟火。

③设专人在塔上下与煤车联系,漏煤的排眼不准清扫,清扫的排眼不准漏煤。

④下塔槽作业的人员必须穿戴好防护用具,活动的范围不能超过1.5m。

⑤因斗槽不下煤需要捅钎子或开动风振器时,附近不准有他人作业,操作工身体正面不得面对斗眼。

⑥在核子秤框架内工作时,必须关闭核子秤电源,并将放射线开关置于“关”状态。

⑦向斗槽装煤时,发现有爆炸物、铁件等杂物,停小车拣出,放在指定地点。

2.1.2.3 筒仓贮存

1)筒仓贮煤布料应均匀,防止筒仓倾向受力。

2)向筒仓供料应首先确认流程,防止煤种互混。

3)筒仓应设有温度、有毒有害气体、雷达料位计等安全监测装置,应设高压喷淋、烟气或氮气保护装置。

4)温度达到40℃时为危险界限应加强控制,50℃时应采取措施及时处理,要立即进行冷却处理,如发现煤仓已经着火,要及时开启氮气熄火装置。

2.1.3煤的输送

2.1.3.1皮带输送机输送时,检查所属部件和溜槽,检查传动部分有无障碍物卡住,防护装置是否齐全,电气设备接地是否完好,确认皮带警报器、事故拉绳完好。

2.1.3.2严禁在皮带运行时去取皮带上的杂物;皮带运行中,严禁人体各部及工具接触皮带、托辊和其他转动部件。

2.1.3.3清扫溜槽时,面部不要正视,以防煤中杂物抛射。

2.1.3.4皮带运行中要做好巡回检查工作。

2.1.3.5在煤炭输送过程中必须使用阻燃皮带;输送机托辊的非金属材料部件和包胶滚筒的胶料,阻燃性能和抗静电性能必须符合有关规定。

2.1.3.6皮带输送机及有关设施,应有按工艺要求启动或停止的顺序联锁,宜集中操作、集中控制。

2.1.3.7皮带输送机应有下列装置

1)胶带打滑、跑偏及溜槽堵塞的探测器。

2)机头、机尾自动清扫装置。

3)倾斜胶带的防逆转装置。

4)紧急停机装置。

5)自动调整跑偏装置。

6)启动装置应设音响信号。

2.1.3.8皮带输送机通廊两侧的人行道,净宽不得小于0.8m,如系单侧人行道,则不得小于1.3m。

人行道上不得设置入孔或敷设蒸汽管、水管等妨碍行走的管线。

2.1.3.9皮带通廊不得采用可燃材料建筑,通廊内要有充分的照明。

2.1.3.10沿皮带走向每隔50--100m,应设一个横跨胶带的过桥。

过桥走台平面的净空高度应不小于1.6m。

超过50米应设中间紧急停机按钮或拉线开关,“紧急停车”的拉线开关应设在主要人行道一侧。

2.1.3.11皮带输送机侧面的人行道,其倾角大于6°的,应有防滑措施;大于12°的,应设踏步。

2.1.3.12运输皮带宜加罩。

未加罩的,应在机架两侧的下列地点,设置钢制档板

1)人工挑拣杂物处。

2)电磁分离器下需要人工拣出铁物处。

3)起落胶带分流器及清扫溜槽处。

4)人工采样处。

5)其他经常有人操作的地方。

2.1.3.13皮带输送机支架的高度,应使皮带最低点距地面不小于400mm。

2.1.3.14皮带输送机的传动装置、机头、机尾和机架等与墙壁的距离,不得小于1m。

机头、机尾和拉紧装置应有防护设施。

2.1.3.15采用长溜槽运煤,应设防堵振煤装置。

需人工清扫的溜槽,上部应设平台。

2.1.3.16皮带卸料小车应设夹轨钳,其轨道两端应有限位开关。

2.1.3.17清理托辊、机头、机尾、滚筒时必须办理停电手续,必须切断电源,并悬挂“有人操作,禁止合闸”的警示牌;皮带输送机上严禁站人、乘人或者在上面休息;严禁在皮带运行中进行检修和清扫卫生。

2.1.3.18运输皮带及有关设备旁边的行人通道应保持畅通,所有转动部分及拉紧皮带的重锤均应设遮栏,运行中加油位置应设在遮栏外,不准用手伸入遮栏内加油。

2.1.3.19沿皮带的各重要工作地点应设“事故停机”装置并张贴醒目标志。

2.1.3.20装载机在行驶中,铲斗距地面不要过高或过低。

2.1.3.21装载机在作业中应距建筑物1米以上,不准在有安全警示标志处作业。

查现场

查资料

一项次不符合扣4分

200

2.2

原

料

的

熔

融

及

干

燥

2.2.1熔融过程中必须经常清除锅垢。

2.2.2熔融的操作设备,应安装压力表、安全阀和气体、熔融液体排放装置。

2.2.3干燥过程中应安装温度计、温度自动调节装置、自动报警装置以及防爆泄压装置。

2.2.4电热设备应与其他设备隔离。

干燥室内不得存放易燃物,并要定期清除墙壁积灰。

2.2.5利用电热烘箱烘干物料时,若蒸发出可燃气体,应由排气筒高空排放,应将电热丝完全封闭,箱上加防爆安全阀。

2.2.6连续式干燥时,干燥蒸发气体应通过排气筒高空排放或由专用设备回收,并进行无毒、无害化处理后达标排放。

并应有联系信号及各种防护装置。

2.2.7干燥设备上应安装爆破片,并定期清理设备中的积灰和结疤。

查现场

查资料

一项次不符合扣5分

200

2.3

粉

碎

混

合

2.3.1粉碎

2.3.1.1粉碎机必须有紧急制动装置。

严禁对运转中的破碎机检查、清理、调节和检修。

如破碎机加料口与地面一般平,或低于地面不到1m,均应设安全格栅。

2.3.1.2破碎装置:

颚式、圆锥式破碎面应装设防护板,以防固体物料飞出伤人。

破碎装置周围的过道宽度必须大于1m。

如破碎机安装在操作台上,则台与地面之间高度应在1.5m~2m。

沿台周边应设高1m的安全护栏。

为防止金属物件落入破碎装置,必须装设磁性分离器。

2.3.1.3球磨装置:

必须具有一个带抽风管的严密外壳。

如研磨具有爆炸性的物质,则内部需衬以橡皮或其他柔性材料,同时尚需采用青铜球。

2.3.1.4各类粉碎、研磨设备要密闭,操作室要有良好通风。

必要时,室内可装设喷淋设备。

2.3.1.5加料斗需用耐磨材料制成,应严密。

在粉碎、研磨时料斗不得卸空。

2.3.1.6粉末输送管道应消除粉末沉积的可能。

为此,输送管道与水平夹角不得小于450。

2.3.1.7能产生可燃粉尘的研磨设备,要有可靠的接地装置和爆破片。

要注意设备润滑,防止摩擦发热。

对于研磨易燃、易爆物质的设备,要通入惰性气体进行保护。

2.3.1.8对于初次研磨的物料,应事先在研钵中进行试验,以了解是否黏结、着火。

然后正式进行机械研磨。

可燃物料研磨后,应先行冷却,然后装桶,以防发热引起燃烧。

2.3.1.9当发现粉碎系统中的粉末引燃或燃烧时,须立即停止送料,并采取措施断绝空气来源,必要时充入氮气等惰性气体。

但不宜使用加压水流或泡沫进行扑救,以免可燃粉尘飞扬,使事故扩大。

2.3.1.10煤炭粉碎后的粒度须符合工艺要求。

2.3.2混合

2.3.2.1混合要根据物料性质(如腐蚀性、易燃易爆性、粒度、黏度等)正确选用设备。

2.3.2.2对于利用机械搅拌进行混合的操作过程,其桨叶的强度要符合强度要求,安装要牢固,不允许产生摆动。

2.3.2.3在修理或改造桨叶时,应重新计算其坚牢度。

加长桨叶时,还应重新计算所需功率。

2.3.2.4搅拌器不可随意提高转速。

为防止超负荷造成事故,应安装超负荷停车装置。

对于混合操作的加料、出料,应实现机械化、自动化。

2.3.2.5当混合能产生易燃、易爆或有毒物质时,混合设备应很好密闭,并充入惰性气体保护。

2.3.2.6在安装机械搅拌的同时,还要辅以气流搅拌,或增设冷却装置。

有危险的气流搅拌尾气应加以回收处理。

2.3.2.7对于可燃粉料的混合,设备应接地以消除静电,并在设备上安装爆破片。

2.3.2.8混合设备中不允许落入金属物件,以防卡住叶片,烧毁电机。

查现场

查资料

一次项不符合扣4分

200

2.4

蒸馏

2.4.1易燃液体的常压蒸馏采用水蒸汽或过热水蒸汽加热。

2.4.2蒸馏腐蚀性液体时,应有防止塔壁、塔盘腐蚀泄漏的措施。

2.4.3真空蒸馏所用的真空泵应安装单向阀。

2.4.4真空蒸馏易燃物质的排气管应通至厂房外,管道上应安装阻火器。

2.4.5加压蒸馏设备应安装安全阀和温度、压力的调节、控制装置,严格控制蒸馏温度与压力。

2.4.6对蒸馏热源的要求:

2.4.6.1容量大的加热釜,应有预防漏料的安全措施。

2.4.6.2使用煤粉为燃料的炉子,在制粉系统上应安装爆破片。

2.4.6.3水蒸汽或热水加热时,应定期检查蒸汽夹套和管道的耐压强度,并设压力计和安全阀。

查现场

查资料

一次项不符合扣4分

200

2.5

冷

却

冷

凝

冷

冻

2.5.1根据物料的性质选用适宜的冷却设备。

2.5.2冷凝、冷却操作时,冷凝、冷却介质不能中断,温控系统要安装自动调节装置。

2.5.3冷冻压缩机在压缩机出口方向,应于气缸与排气阀间设一个能使冷冻介质通到吸入管的安全装置,以防压力超高。

2.5.4为避