柴油车加载减速法检验操作规程10页Word格式文档下载.docx

《柴油车加载减速法检验操作规程10页Word格式文档下载.docx》由会员分享,可在线阅读,更多相关《柴油车加载减速法检验操作规程10页Word格式文档下载.docx(12页珍藏版)》请在冰豆网上搜索。

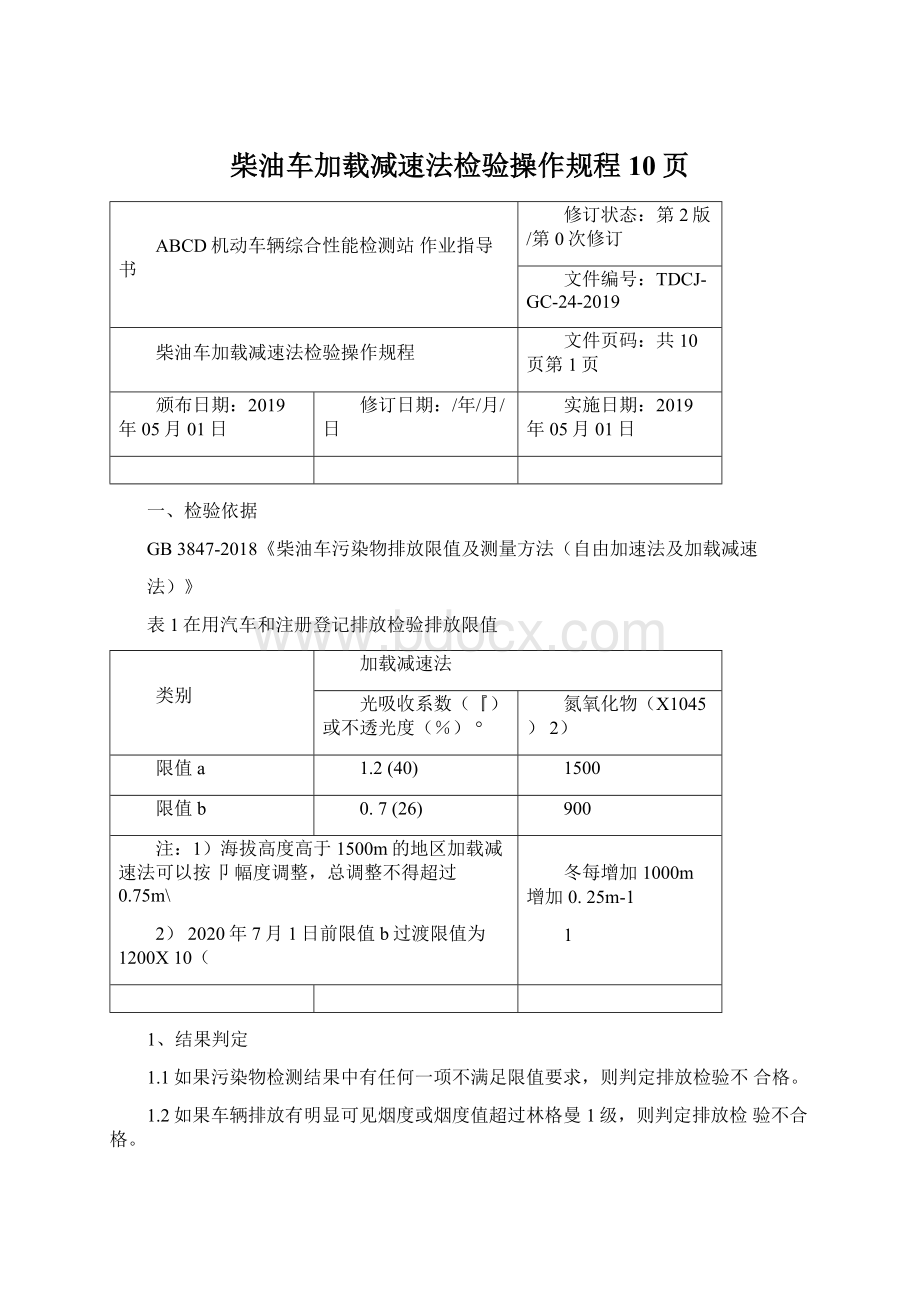

1500

限值b

0.7(26)

900

注:

1)海拔高度高于1500m的地区加载减速法可以按卩幅度调整,总调整不得超过0.75m\

2)2020年7月1日前限值b过渡限值为1200X10(

冬每增加1000m增加0.25m-1

1

1、结果判定

1.1如果污染物检测结果中有任何一项不满足限值要求,则判定排放检验不合格。

1.2如果车辆排放有明显可见烟度或烟度值超过林格曼1级,则判定排放检验不合格。

1.3加载减速法功率扫描过程中,经修正的轮边功率测量结果不得低于制造厂规定的发动机额定功率的40%,否则判定检验结果不合格。

1.4对2018年1月1日以后生产车辆,如果OBD检验不合格,也判定排放检验不合格。

1・5检验完毕后,应签发机动车环保检验报告。

报告格式见标准GB3847-2018附录Fo

1.6禁止使用降低排放控制装置功效的失效策略。

所有针对污染控制装置的篡改都属于排放检验不合格。

二、适用车辆类型

对紧密型多驱动轴车辆,或全时四轮驱动车辆等不能按加载减速法进行试验的车辆可按自由加速法进行检测。

其他装用压燃式发动机的在用汽车应按标准进

共10页第2页

行排放检测。

三、操作程序

1车辆准备

1.1对车辆及发动机的要求

试验前应该对车辆的技术状况进行检查,以确定待检车辆是否能够进行后续的排放检测,对车辆的预检要求见附件BA。

待检车辆放在底盘测功机上,按照规定的加载减速检测程序,检测最大轮边功率和相对应的发动机转速和转鼓表面线速度(VelMaxHP),并检测VelMaxHP点和80%VelMaxHP点的排气光吸收系数k及80%VelMaxHP点的氮氧化物排放。

排气光吸收系数检测应采用分流式不透光烟度计。

加载减速过程中经修正的轮边功率测量结果不得低于制造厂规定的发动机额定功率的40%,否则判定为检验结果不合格。

1.2试验用燃料

被测试车辆应采用符合国家标准的市售车用柴油,实际测试时,不应更换油箱中的燃料。

1.3车辆预检要求

测试前的预检要求,检查可分两部分:

车辆身份确认和安全检查。

预检不合格的车辆,不允许进行检测。

1.3.1车辆身份确认

检测员仔细检查车辆,确认车辆与车辆行驶证是否相符合。

若车辆身份无法确认,不允许参加测试。

1.3.2安全检查

安全检查的目的是评估车辆是否适合进行加载减速测试,检测员应彻底检查车辆的状况,如果出现下列情况或缺陷,均不能进行检测。

1.3.2.1仪表(下列仪表无法正常工作)

1.3.2.1.1里程表失灵。

1.3.2.1.2机油压力偏低。

1.3.2.1.3冷却液温度表失灵。

1.3.2.1.4空气制动阀压力偏低。

1.3.2.2车辆制动失灵

共10页第3页

1.3.2.3机动车车身和结构

1.3.2.3.1驾驶员无法在短时间内打开车门。

1.3.2.3.2车身的任何部分与车轮或传动轴相接触。

1.3.2.3.3在加载和卸载时,车身部件有可能损坏检测设备。

1.3.2.4发动机系统

1.3.2.4.1无法加满冷却液。

1.3.2.4.2冷却系统严重泄漏

1.3.2.4.3散热器管路有裂缝。

1.3.2.4.4冷却风扇损坏或无法正常工作。

1.3.2.4.5冷却风扇皮带损坏。

1.3.2.4.6发动机机油量不足。

1.3.2.4.7发动机工作过程中,机油严重泄漏。

1.3.2.4.8机油泄漏到排气系统上。

1.3.2.4.9涡轮增压器的润滑油泄漏。

1.3.2.4.10发动机空气滤清器丢失或损坏,或中冷器严重堵塞。

1.3.2.4.11真空管损坏。

1.3.2.4.12供油系统(高压油泵或喷油器)故障。

1.3.2.4.13调速器工作不正常。

1.3.2.4.14怠速时排气管排出明显白烟或蓝烟。

1.3.2.4.15燃油液位偏低。

1.3.2.4.16发动机进排气管松脱。

1.3.2.4.17发动机排气系统严重泄漏。

1.3.2.4.18发动机有异响。

1.3.2.5变速器

1.3.2.5.1变速器油严重泄漏。

1.3.2.5.2变速器存在异响。

1.3.2.6驱动轴和轮胎

1.3.2.6.1固定螺钉松动或丢失。

1.3.2.6.2轮胎损坏。

1.3.2.6.3轮胎橡胶磨损超过厂商设定的警告线。

共10页第4页

1.3.2.6.4轮胎在行驶中不正常膨胀,或轮胎等级低于70km/ho

1.3.2.6.5使用了不符合尺寸的轮胎。

1.3.2.6.6轮胎有径向或横向裂纹。

1.3.2.6.7轮胎间夹杂其他物体。

在按以上项目进行检查时,如果发现受检车辆的车况太差,不适合进行加载减速法检测,应对车辆进行维修后才能进行检测。

检测过程中如果发动机出现故障,使检测工作中止时,必须待排除故障后重新进行排放检测。

2试验程序

排放检测由三部分组成:

第一部分是对车辆进行预先检查,以检查受检车辆身份与车辆行驶证是否一致,以及进行排放检测的安全性检查;

第二部分是检查检测系统和车辆状况是否适合进行检测;

第三部分则是进行排放检测,由主控计算机系统控制自动进行排放检测,以保证检测过程的一致性和检测结果的可靠性。

每条检测线至少应设置三个岗位,一是计算机操作岗位,二是受检车辆驾驶员岗位,三是辅助检查岗位,各岗位人员均应随时注意受检车辆在检测过程中是否出现异常情况。

2.1预先检查

2.1.1待检车辆完成检测登记后,驾驶检测员应将车辆驾驶到底盘测功机前等待检测,并进行车辆的预先检查。

预先检查的目的是核实受检车辆和车辆行驶证是否相符,并评价车辆的状况是否能够进行加载减速检测,按1・3车辆预检要求规定的程序进行预先检查。

2.1.2在将车辆驾驶上底盘测功机前,检测员还应对受检车辆进行以下调整:

2.1.2.1中断车上所有主动型制动功能和扭矩控制功能(自动缓速器除外)。

对无法中断车上主动型制动功能和扭矩控制功能的车辆,可采用自由加速法进行排放检测。

2.1.2.2关闭车上所有以发动机为动力的附加设备,如空调系统,并切断其

动力传递机构(如果适用)。

共10页第5页

2.1.2.3除检测驾驶员外,受检车辆不能载客,也不能装载货物,不得有附

加的动力装置。

必要时,可以用测试驱动桥质量的方法来判断底盘测功机是否能够承受待检车辆驱动桥的质量。

2.1.2.4在检测准备工作中,应特别注意以下事项:

2.1.2.4.1对非全时四轮驱动车辆应根据车辆的驱动类型选择驱动方式;

2.1.2.4.2对紧密型多驱动轴的车辆,或全时四轮驱动车辆等,不能进行加载减速检测,应进行自由加速排放检测。

2.1.2.5车辆预检要求(1.3)详细描述了对车辆的预检要求,预检不合格或者存在故障的车辆,经维修合格后才能进行检测。

2.2检测系统检查

2.2.1检测系统检查的目的是判断底盘测功机是否能够满足待检车辆的功率要求,同时检查检测系统的工作状态是否正常。

2.2.2如果待检车辆通过了2.1规定的预检程序,检测员应按以下步骤将待检车辆驾驶到底盘测功机上:

a)举起测功机升降板,并检查是否已将转鼓牢固锁好。

b)小心将车辆驾驶到底盘测功机上,并将驱动轮置于转鼓中央位置。

注意;

除测功机允许双向操作外,一定要按测功机的规定方向驶入,否则有可能损坏底盘测功机,当驱动轮位于转鼓鼓面上时,严禁使用倒挡。

c)放下测功机升降板,松开转鼓制动器。

待完全放下升降板后,缓慢驾驶使受检车辆的车轮与试验转鼓完全吻合。

d)轻踩制动踏板使车轮停止转动,发动机熄火。

e)按照测功机设备商的建议将受检车辆的非驱动轮楔住,固定车辆安全限位装置。

对前轮驱动的车辆,应有防侧滑措施。

f)应为受检车辆配备辅助冷却风扇,掀开机动车的动力仓盖板,保证冷却空气流通顺畅,以防止发动机过热。

2.3试验准备

共10页第6页

2.3.1安装好发动机转速传感器,测量发动机曲轴转速。

2.3.2选择合适的挡位,使油门踏板在最大位置时,受检车辆的最高车速最接近70km/ho

2.4由主控计算机判断测功机是否能够吸收受检车辆的最大功率,如果车辆的最大功率超过了测功机的功率吸收范围,不能在该测功机上进行加载减速检测。

3排气试验

如果受检车辆顺利通过了上述2试验程序规定的检测,应继续进行下述加载减速检测。

3.1试验前的最后检查和准备

3.1.1在开始检测以前,检测员应检查实验通信系统工作是否正常。

3.1.2在车辆散热器前方lm左右处放置强制冷却风机,以保证车辆在检测过程中发动机冷却系统能有效地工作。

3.1.3除检测员外,在检测过程中,其他人员不得在测试现场逗留。

车辆安置到位将测功机举升机放下后应对车辆进行低速运行检测,确保车辆运行处于稳定状态。

3.1.4发动机应充分预热,例如,在发动机机油标尺孔位置测得的机油温度应至少为80°

Co因车辆结构无法进行温度测量时,可以通过其他方法使发动机处于正常运转温度。

若传动系统处于冷车状态,应在测功机无加载状态下低中速运行车辆,使车辆的传动部件达到正常工作温度。

3.1.5发动机熄火,变速器置空挡,将不透光烟度计的采样探头置于大气中,检查不透光烟度计的零刻度和满刻度。

检查完毕后,将采样探头插入受检车辆的排气管中,注意连接好不透光烟度计,采样探头的插入深度不得低于400mm。

不应使用尺寸太大的采样探头,以免对受检车辆的排气背压影响过大,影响输出功率。

在检测过程中,应将采样气体的温度和压力控制在规定的范围内,必要时可对采样管进行适当冷却,但要注意不能使测量室内出现冷凝现象。

3.2试验步骤

共10页第7页

3.2.1正式检测开始前,检测员应按以下步骤操作,以使控制系统能够获得自动检测所需的初始数据:

a)启动发动机,变速器置空挡,逐渐加大油门踏板开度直到达到最大,并保持在最大开度状态,记录这时发动机的最大转速,然后松开油门踏板,使发动机回到怠速状态。

b)使用前进挡驱动被检车辆,选择合适的挡位,使油门踏板处于全开位置时,测功机指示的车速最接近70km/h,但不能超过100km/h。

对装有自动变速器的车辆,应注意不要在超速挡下进行测量,加载减速的自动试验规程详见四、检测软件要求。

3.2.2计算机对按上述步骤获得的数据自动进行分析,判断是否可以继续进行后续的检测,被判定为不适合检测的车辆不允许进行加载减速检测。

3.2.3在确认机动车可以进行排放检测后,将底盘测功机切换到自动检测状

O

a)加载减速测试的过程必须完全自动化,具体要求见四、检测软件要求。

在整个检测循环中,均由计算机控制系统自动完成对测功机加载减速过程的控制o

b)自动控制系统采集二组检测状态下的检测数据,以判定受检车辆的排气光吸收系数瓦和NO。

是否达标,二组数据分别在VelMaxHP点和80%VelMaxHP点获得。

c)上述二组检测数据包括轮边功率、发动机转速、排气光吸收系数k和NO。

,必须将不同工况点的测量结果都与排放限值进行比较。

若测得的排气光吸收系数k或NO。

超过了标准规定的限值,均判断该车的排放不合格。

3.2.4检测开始后,检测员应始终将油门保持在最大开度状态,直到检测系统通知松开油门为止。

在试验过程中检测员应实时监控发动机冷却液温度和机油压力。

一旦冷却液温度超出了规定的温度范围,或者机油压力偏低,都必须立即暂时停止检测。

冷却液温度过高时,检测员应松开油门踏板,将变速器置空挡,使车辆停止运转。

共10页第8页

然后使发动机在意速工况下运转,直到冷却液温度重新恢复到正常范围为止。

3.2.5检测过程中,检测员应时刻注意受检车辆或检测系统的工作情况。

3.2.6检测结束后,打印检测报告并存档。

4卸载程序

4.1将受检车辆驾离底盘测功机以前,检测员应检查相关检测工作是否已经全部完成,是否完成相关检测数据的记录和保护。

4.2按下列步骤将受检车辆驾离底盘测功机。

4.2.1从受检车辆上拆下所有测试和保护装置。

4.2.2将动力仓盖板复位。

4.2.3举起测功机升降板,锁住转鼓。

4.2.4去掉车轮挡块,确认受检车辆及其行驶路线周围没有障碍物或无关人员。

4.2.5车辆驾驶员在得到明确的驶离指令后,方可将受检车辆驶离底盘测功机,并停放到指定地点。

四、检测软件要求

1检测工作的准备

1.1首先提示检测员检查受检车辆的行驶证,并对车辆的识别号(VIN)或底盘号进行核查,检查结果需输入指定的字段。

若检测未通过,不能继续进行检测,并在结果报告处打印出“放弃检测-车辆识别号不正确”。

1.2检测员应根据标准的规定进行预检,并输入预检结果。

如果预检失败,屏幕上应显示一个文本字段,列出导致失败的错误原因。

同时应终止检测过程,并在报告中打印检测结果“检测失败:

在规定的检查项目•…出现错误”。

1.3如果车辆通过了预检,检测软件允许开始进行后续的检测。

1・4作为可选项,软件可以为操作员提供如下操作向导:

a)提示检测员在随后的检测中出现的操作项目:

b)将车辆驶入底盘测功机,并对车辆进行安全限位;

共10页第9页

C)连接发动机转速传感器,并检查其工作是否正常;

d)提醒检测员,在没有对不透光烟度计进行零点和量距点检查之前,不要将不透光烟度计的采样探头插入排气管。

1.5如果检测系统中包含了软件控制的不透光烟度计的零点/量距点校正功能,应首先进行校正。

否则,应提醒检测员进行手动零点/量距点检查。

为了防止自动校正失败,应在软件中设置可选的手动操作,提醒操作员进行手动零点/量距点校正,并在相应的检查对话框中输入手动校正结果。

如果不透光烟度计的零点/量距点检查失败,检测程序将被中止,并输出“检测暂停-不透光烟度计错误”。

1・6作为选项,检测系统应提示检测员插入直径合适的采样探头,打开车辆冷却风扇。

1.7提示检测员键入本标准B.6.2中规定所需输入的参数,除非有专门的规定,均要求使用法定计量单位。

1.8应由计算机控制的测量仪器自动完成对环境温度、大气压力、环境湿度的检测,结果应(应为检测期间所有检测结果的平均值)自动输入参数表中,环境参数测量传感器必须安装在与受检车辆一致的环境中。

1・9在检测期间,如果环境温度超过42°

C,应自动中止检测,并且显示以下信息:

“检测暂停-检测环境温度状况不适合进行检测”。

如果出现这种情况,并不表示检测失败,若不出现其他问题,自动检测规程可以在环境温度回到正常水平时恢复检测。

2在功率扫描,特别是排放测试过程中,如果排气中CO?

的实测浓度低于2.0%,检测程序应中止,混合动力电动汽车除外,并提示“检测停止-排放数据异常,请检查取样管”。

3在加载减速检测过程中,出于何种原因,如果操作驾驶员试图松开油门踏板,检测工作都将被提前中断。

在这种情况下,自动试验程序认为检测工作已经中止,也可以通过在屏幕上锁定适当的复选框或用手触按键确认中止程序。

共10页第10页

五、设备检查要求

1测功机检查

对检测量低于4000车次/&

的检测线,底盘测功机应该每72h进行一次滑行检测检查;

对检测量在4000车次a以上的检测线,应该每天进行滑行检查,滑行时间误差不应超过士7%o检查方法见标准GB3847-2018附件BBO

当测功机不能通过滑行检测检查时,应进行附加功率损失检测。

检测方法见标准GB3847-2018附件BBO

2不透光烟度计至少每年检定一次,每次维修后必须进行检定,经检定合格后方可重新投入使用。

每次检测前不透光烟度计应分别进行0%和100%不透光度检查。

3对氮氧化物分析仪,每年应至少检定一次,每次维修后必须先进行检定,经检定合格后方可重新投入使用。

3.1氮氧化物分析仪应每24h进行一次单点检查,分析仪读数与标准气的差值不应超过标准GB3847-2018表B1误差要求,否则分析仪自动锁止。

逾期不进行单点检查时,分析仪也应自动锁止。

3.2单点检查不通过时,对分析仪进行调整和线性化,然后进行五点检查调

整,五点检查方法见标准GB3847-2018附件BB或相关作业指导书。