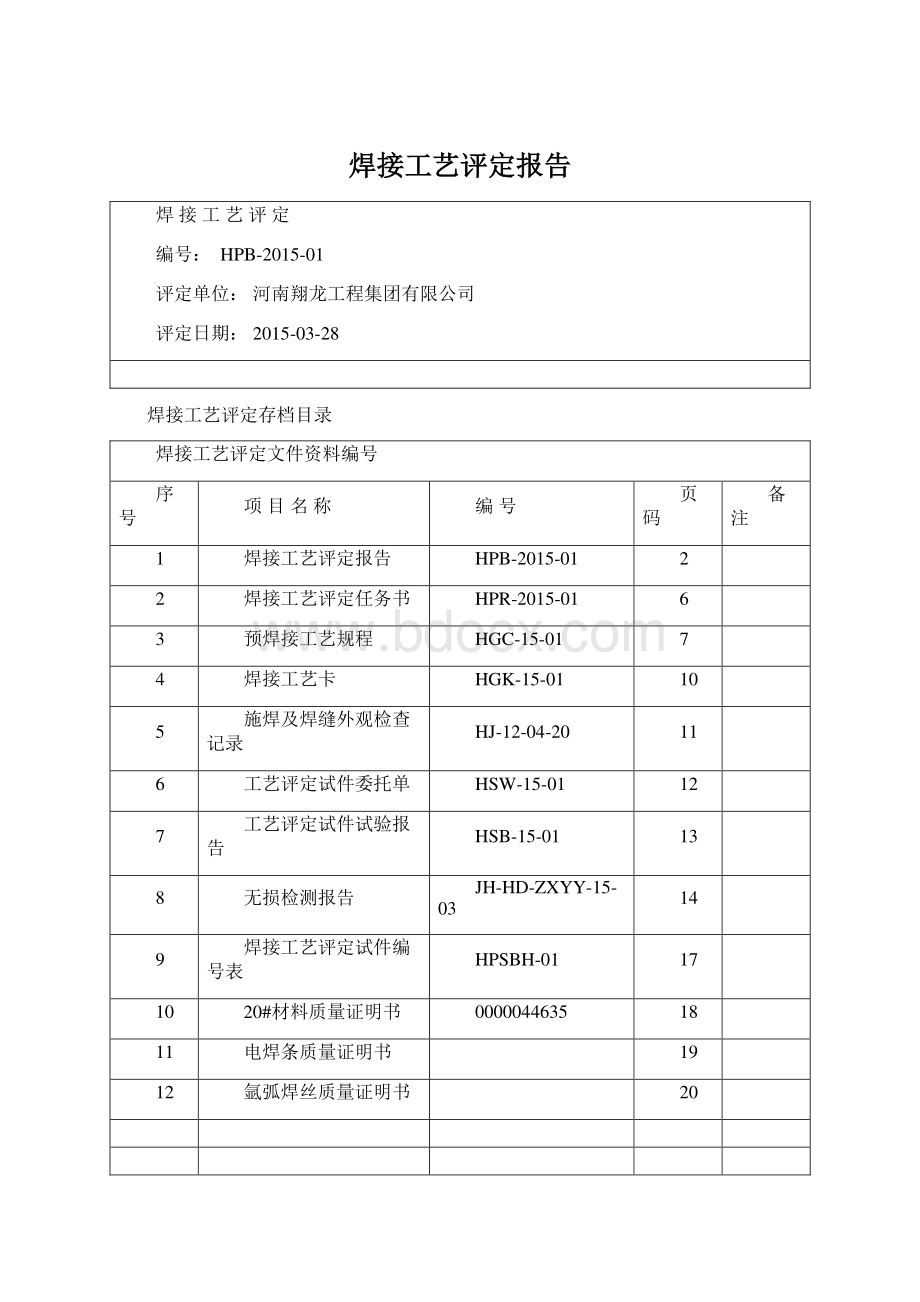

焊接工艺评定报告Word下载.docx

《焊接工艺评定报告Word下载.docx》由会员分享,可在线阅读,更多相关《焊接工艺评定报告Word下载.docx(16页珍藏版)》请在冰豆网上搜索。

无简图:

(如果与图样不符,以图样为准)母材:

材料标准GB/T9711-2011材料代号L245N类、组别号:

Fe-1、Fe-1-1与类、组别号Fe-1、Fe-1-1相焊厚度T=直径219其它/焊后热处理:

保温温度/保温时间/h保护气体:

气体混合比流量(L/min)保护气体/尾部保护气/背面保护气/填充金属:

焊材类别纤维素焊条焊材标准GB/T8110-2008、GB5117-1995焊条牌号伯乐焊条规格、焊丝牌号、直径:

/焊缝金属厚度:

其它电特性:

电流种类:

直流极性:

直流正接(SMAW)、直流反接(SWAW)钨极尺寸焊接电流(A)160200(SMAW)、100130(SWAW)电弧电压(V)1518(SMAW)、2024(SWAW)焊接电弧种类短路弧其他:

/共4页第2页焊接位置:

对接焊缝位置5G方向:

(向上、向下)角焊缝位置方向:

(向上、向下)技术措施:

焊接速度(cm/min)68(SMAW)/1112(SWAW)摆动或不摆动摆动摆动参数焊工自行掌握多道焊或单道焊(每面)单道焊多焊丝或单焊丝单焊丝其他/预热:

预热温度():

室温层间温度():

/其他/焊缝外观检验:

试件焊缝外观质量按GB50236标准检验合格。

渗透探伤(标准号、结果)/超声波探伤(标准号、结果)/磁粉探伤(标准号、结果)/射线探伤(标准号、结果)JB/、合格拉伸试验试验报告编号:

2015-1133试样编号试样宽度(mm)试样厚度(mm)横截面积(mm2)最大载荷(kN)抗拉强度(MPa)断裂部位HPS-12-0132192480断母材HPS-12-0232192455断母材弯曲试验试验报告编号:

2015-1133试验编号试样类型试样厚度(mm)弯心直径(mm)弯曲角度()试验结果HPS-12-03面弯D=4a180合格HPS-12-04面弯D=4a180合格共4页第3页HPS-12-05背弯D=4a180合格HPS-12-06背弯D=4a180合格冲击试验试验报告编号:

试样编号试样尺寸(mm)缺口类型缺口位置试验温度()冲击吸收功(J)注金相检验(角焊缝):

根部(焊透、未焊透),焊缝(熔合、未熔合)焊缝、热影响区(有裂纹、无裂纹)。

检验截面IIIIIIIVV焊脚差(mm)无损检测:

RT合格UTMTPT其它耐蚀堆焊金属化学成分(重量,)SiMnPSCrNiMoVTiNb化学成分测定表面至熔合线的距离(mm)共4页第4页附加说明:

结论:

本评定按NB/T470142011标准规定焊接试件、检验试样,测定性能、确认试验记录正确.评定结果:

(合格、不合格)合格焊工姓名赵晓梅焊工代号02施焊日期编制李允征审核王德忠批准张建明日期日期日期第三方检验编制李允征任务书编号HPR-2015-01审核王德忠评定要求符合压力管道监察规程要求批准张建明要求完成时间2015-4-28评定标准NB47014-2011验收机关母材直径、厚度(mm)尺寸(mm)接头形式简图:

(坡口形式:

V形坡口)简图:

L245N219*长550(1组)L245N219*长650(1组)保护气体氩气焊接位置5G施焊技术氩电联焊预热室温层间温度焊后热处理后热处理清根方法焊层焊接方法焊材牌号焊材规格电流种类及极性电流A电压V焊接速度cm/min热输入钨极直径喷嘴直径1SMAWE6010直流正接1602001518686-132SMAWE6010直流反接10013020249123SMAWE6010直流反接1001302024912检验项目、评定指标及试样数量检验项目检验标准评定指标检验项目检验标准评定指标试样数量外观检查NB47014-2011无裂纹拉伸试验常温高温NB/T47016-2011合格2无损检测射线JB/T4730-2005无裂纹超声弯曲试验面弯背弯侧弯合格222渗透磁粉冲击试验焊缝热影响区焊缝化学成分接头硬度检验铁素体测定金相微观宏观焊接工艺评定任务书共1页编制:

李允征审核:

王德忠批准:

张建明日期:

预焊接工艺规程共3页第1页单位名称:

河南翔龙工程集团有限公司预焊接工艺规程编号:

HGC-15-01日期:

所依据焊接工艺评定报告编号:

/焊接方法:

SMAW机械化程度:

手工焊接接头:

管材对接焊缝坡口形式:

V形坡口衬垫(材料及规格):

无衬垫其他:

/简图:

(接头形式、坡口形式与尺寸、焊层、焊道布置及顺序)(如果与图样不符,以图样为准)母材:

类别号Fe-1组别号Fe-1-1与类别号Fe-1组别号Fe-1-1相焊及标准号GB/T8163钢号20#与标准号GB/T8163钢号20#相焊对接焊缝焊件母材厚度范围12mm角焊缝焊件母材厚度范围/管子直径、壁厚范围25mm、不限角焊缝不限焊缝金属厚度范围:

对接焊缝012mm其他:

/填充金属:

焊材类别纤维素焊条纤维素焊条焊材标准GB/T8110GB/T8110填充金属尺寸焊材型号规格型号:

E6010规格:

型号:

共3页第2页焊材牌号(金属材料代号)E6010E6010填充金属类别纤维素焊条纤维素焊条其他对接焊缝焊件焊缝金属厚度范围:

012mm角焊缝焊件母材厚度范围:

/耐蚀堆焊金属化学成分()SiMnPSCrNiMoVTiNb其他:

焊接位置:

对接焊缝的位置:

5G焊接方向:

向上向下角焊缝位置:

/焊后热处理:

加热温度:

/升温速度:

/min保温时间:

/h冷却方式:

/预热:

最低的预热温度:

/最高的层间温度:

/保持预热时间:

/h加热方式:

/气体:

气体种类混合比流量(L/mim)保护气体:

/尾部保护气:

/背面保护气:

/电特性电流种类直流极性SMAW直流正接焊接电流范围(A)100200电弧电压(V)1524焊接速度范围(cm/min)512钨极类型及直径喷嘴直径(mm)焊接电弧种类(喷射弧、短路弧等)焊丝送进速度(cm/mim)(按所焊位置和厚度,分别列出电流和电压范围,计入下表)共3页第3页焊条焊丝焊接电流道/层次焊接方法牌号直径mm极性电流(A)电弧电压(V)焊接速度(cm/min)线能量(kj/cm)1SMAWE6010直正1602001518682SMAWE6010直反10013020249123SMAWE6010直反1001302024912技术措施:

摆动焊或不摆动焊摆动摆动方式:

焊工自己掌握喷嘴尺寸/焊前清理或层间清理:

1焊前须将坡口两侧20mm范围内的油污、铁锈及其它杂质清除干净,直至露出金属光泽。

2每焊完一道缝后,须彻底清除熔渣。

背面清根方法/单道焊或多道焊(每面)单道焊单丝焊或多丝焊单丝焊导电嘴至工件距离(mm)79锤击:

有/无环境温度:

24相对湿度:

56其他:

/编制李允征审核王德忠批准张建明日期日期日期焊接工艺卡共1页管对接焊接接头简图:

焊接层数:

(正)3层坡口角度:

6005坡口型式:

V形组对间隙:

21;

钝边:

21焊接工艺程序焊接工艺卡编号HGK-12-011、焊机、焊材、母材确认图号2、坡口及组对间隙确认并进行焊前清理接头名称L245N219*试件组13、焊接方法确认,SMAW点固焊4、SMAW打底焊接头编号HJFe-1-1-015、二次清理焊缝6、SWAW手工电弧焊盖面焊2层焊接工艺评定报告编号HPB-2012-017、清理飞溅焊渣8、外观检查、自检合格焊工持证项目SMAW-FeI-5FGSMAW-FeI-5FG9、打焊工钢印号10、无损检测11、返修,无损检测,合格.序号本厂监检单位第三方或用户母材牌号L245厚度(mm)1自检母材规格管2192佳和无损检测焊接方法或焊接工艺SMAW焊缝金属厚度(mm)23理化检测中心SMAW5接位置G/道焊接方法填充金属焊接电流电弧电压(V)焊接速度(cm/min)线能量kj/cm)焊技术电联焊钢焊丝钢焊条极性电流(A)热温度()牌号规格牌号规格间温度()SMAWTG50直正160200151868后热处理SMAWJ422直反1001302024912热SMAWJ422直反1001302024912极直径嘴直径冲频率宽比(%)体成分制允征期核王德忠日期批准张建明日期焊接工艺评定施焊及焊缝外观检查记录共1页检查记录编号试件组编号(20#219*6)焊工持证项目焊工钢印号HJ-12-04-20HJFe-1-1-01HJFe-1-1-02SMAW-FeI-5FG-3/57-Fefs-02/11/12+SMAW-FeI-5FG(K)-9/57-Fefl0257-Fefs-02/11/12试件材料牌号规格代号坡口型式:

V形板材/焊接位置:

5G管材L245N219*/焊接方法:

SMAW垫板/设备型号:

ZX7-315ST接头种类管对接/日期:

焊接层次、顺序示意图:

(正)3层坡口型式:

V形坡口角度:

605钝边:

21组对间隙:

21背面清根:

/焊层焊材牌号焊材直径(mm)焊接电流(A)电弧电压(V)焊接速度(cm/min)保护气体流量(L/min)1E6010170190161878892E601011013020221112/3E601011013020221112/环境温度:

55焊缝余高:

焊缝棱角:

1mm错边量:

咬边:

无其他外观缺陷:

无外观检查结果:

合格记录张方珍日期检查员侯纲领日期共3页第1页共3页第2页共3页第3页