综采工作面矿压观测报告模板Word格式文档下载.docx

《综采工作面矿压观测报告模板Word格式文档下载.docx》由会员分享,可在线阅读,更多相关《综采工作面矿压观测报告模板Word格式文档下载.docx(19页珍藏版)》请在冰豆网上搜索。

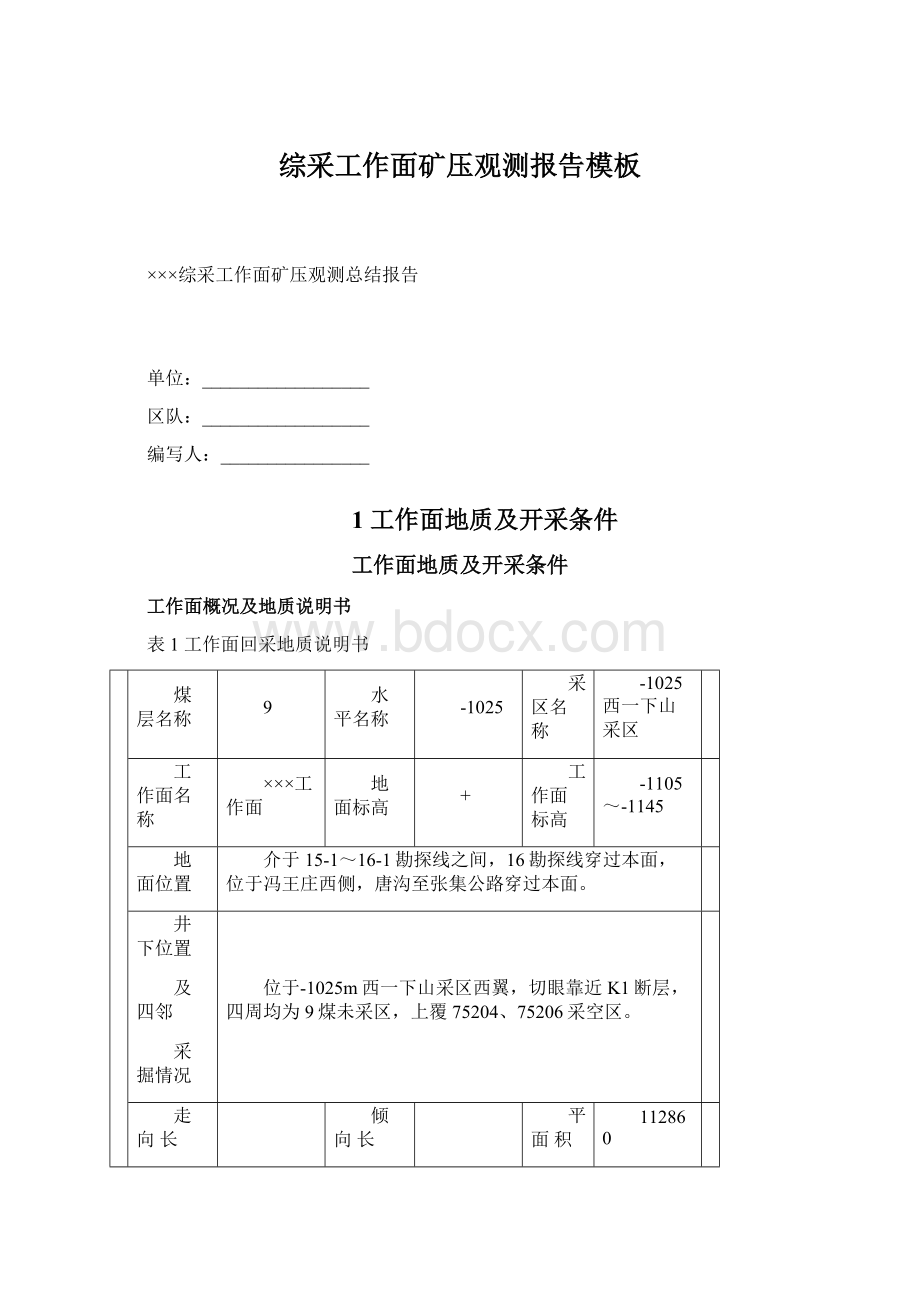

0~22

――――

7

复杂

煤层总厚是上分层和下分层的煤厚统计,该面上分层厚度-2.3m,局部煤厚达到2.65m,平均1.8m;

工作面夹矸发育,厚度不稳定,绝大部分范围夹矸厚度~0.7m,局部夹矸厚度~0.9m,夹矸平均厚0.6m;

下分层煤厚相对稳定~1.3m,平均煤厚0.9m。

由于局部采厚过高,根据实际计算,采厚2.1m-3.4m,平均采厚3.2m[()]。

煤质

Mad

Ad

Vdaf

Std

Qb,ad(MJ/Kg)

煤岩类型

牌号

%

半亮型

气煤

煤层为黑色半亮型,油脂光泽,鳞片状结构,块状构造,质地较硬,内生裂隙发育,含黄铁矿,有时被方解石脉充填,煤层发育~0.9m的夹矸,煤层硬度f=3,夹矸硬度f=3-4。

顶

底

板

顶底板名称

岩石名称

厚度(m)

岩性特征

老顶

互层

页岩与微波状砂岩薄层互层,以页岩为主,f=3。

直接顶

砂岩

细粒,含黑色条纹,层理发育,下部致密。

f=4。

伪顶

直接底

页岩

灰黑色,致密,富含科达木等植物化石,f=3。

老底

细粒,以长石石英为主,富含棕褐色菱鉄质及炭纹,f=4。

地质

构造

情况

该面构造相对简单,对回采应较大的断层主要是:

f1号断层。

该面中下部存在一条向斜轴,预计小构造比较发育,顶板较为破碎,表中影响程度是指该断层在工作面内的影响程度。

构造名称

走向(°

倾向(°

倾角(°

落差(m)

性质

长度(m)

影响程度

f1

165

75

45

正

143

有较大影响

f2

36

126

21

60

有一定影响

f3

139

49

35

47

f4

33

303

80

20

基本没有影响

f5

22

112

46~51

f6

157

67

58

50

f7

82

352

25~70

51

f8

125

78

30

f9

77

167

50~56

f10

134

224

42

水文

及防

探水

该区域水文地质条件较简单,主要水害因素是9煤顶板砂岩裂隙水,无动水补给,掘进期间局部构造裂隙发育部位出现过不同程度淋水现象,预计最大水量10m3/h,正常水量3~5m3/h。

上覆75204、75206采空区局部低洼处有少量积水,对×

工作面工作面回采基本无影响。

最大水量

10m3/h

正常水量

3~5m3/h

影响

回采

的其

他地

质因

素

瓦斯

遇构造时,瓦斯涌出量会有所增高。

煤尘

煤尘较大,爆炸指数%,具易燃易爆性,应加强防尘。

煤的自燃

具自燃发火倾向,发火期为5~12个月。

地温

地温25~30℃,应加强通风管理。

地压

本面水平较深,地压较大。

储量

计算

块

段

号

走向长

倾斜长

斜面积

煤厚

容重

(t/m)

工业

储量(t)

回采

率

(%)

可采

(t)

540

211

113940

403006

95

382856

问题及

建议

该面小构造发育,回采遇小构造时采取加强支护的技术安全措施。

做好地面岩移观测。

附图

工作面煤层底板等高线图(1:

1000)

工作面综合柱状图(1:

200)

工作面实测地质剖面图(1:

工工作面井上下对照图(1:

2000)

顶底板岩层岩性组合结构分析

本面直接顶为砂岩,厚度10.70m,细粒,含黑色条纹,层理发育,下部致密,f=4。

老顶为互层,厚度1.98m,页岩与微波状薄层互岩,以页岩为主,f=3。

直接底为页岩,厚度1.98m,灰黑色,致密,富含科达木等植物化石,f=3。

老底为砂岩,厚度8.27m,细粒,以长石石英为主,富含棕褐色菱质及炭纹,f=4。

地质

支护

正常支护

(1)选用WSZY3200-17/35型掩护式液压支架。

表2ZY3200-17/35型掩护式液压支架主要技术特征为:

支撑高度(mm)

2400—5000

支架宽度(mm)

支架顶梁长度(mm)

4075

支架中心距(mm)

1750

移架步距(mm)

865

泵站压力(Mpa)

立柱外/内径(mm)

410/345

工作阻力(KN)

8600

支护面积(m2)

初撑力(KN)

5890

护帮板长度(mm)

支护强度(MPa)

(时)

端面距(mm)

对地比压(MPa)

平均

适应工作面倾角

±

150

推溜力kN

163

工作面内切眼长210m,实选141架支架支护,可支护长度211.5m。

移架的动作顺序:

降架→移架→升侧护板→升柱

(2)正常情况下,一律采用立即支护的支护方式,其工艺流程为:

割煤→移架→推溜

工序关系:

移架在采煤机后滚筒4~6架外立即移架支撑先暴露的顶板,推溜应滞后采煤机后滚筒10m~15m。

支架操作方式:

本架操作

正常情况下,一律采用立即支护的支护方式,其工艺流程为:

移架在采煤机后滚筒4~6架外立即移架支撑先暴露的顶板,推溜应滞后采煤机后滚筒20~30m。

特殊支护

工作面在过断层、顶板破碎、片帮、冒顶等情况下,采取的特殊支护方式。

确定支护强度

据相邻采区95207工作面,老顶来压明显,最大来压强度:

/m2。

根据顶板垮落计算来压强度P:

P=2mr/(k-1)

式中:

m为采高,取3.5m,k为碎胀系数,取,r为岩石容重,m3

则:

P=2×

-1)=m2

支架支护强度:

工作阻力3200kN=。

支护面积:

~㎡,支架支护强度=t/m2

故此,ZY3200-17/35型液压支架的工作阻力远大于测算的最大来压强度,回采时加强对支架初撑力的测试,对老顶来压及时进行预测预报,确保有效支护顶板。

巷道布置

切眼尺寸及支护方式:

运输顺槽尺寸及支护方式:

回风顺槽尺寸及支护方式:

辅运顺槽尺寸及支护方式:

以上在顶板管理正常情况下使用,若现场遇断层,地质构造时,施工单位另制定针对性措施。

以上材料均放在材料道料场,码放整齐,挂牌管理。

2矿压观测计划

矿压观测领导小组

组长:

副组长:

成员:

职责和分工:

综采工作面矿压观测的目的和任务

1、掌握回采工作面上覆岩层运动横向和纵向的发展规律及移动概况与支架的相互关系,更好地进行老顶来压的预报,提出合理的顶板管理措施,如支护方式,支护强度,特种支护,回采工艺等等,为工作面的高产、高效安全生产创造良好的技术条件。

2、对在×

工作面回采工程中采用的新技术新工艺进行(包括新采煤方法、回采工艺等)进行资料积累,从矿山压力角度对应用效果提出评定性意见。

为采煤工艺的创新和改进创造作必要的技术准备。

3、对采煤工作面支护质量进行监测,任务包括:

监测日常生产过程中支架的支护质量、围岩移动概况,不安全隐患因素等,以达到安全生产可靠的目的,在保证顶板安全的前提下充分发挥综采液压支架的优势。

4、掌握巷道支架与围岩的相互关系,其任务包括提出合理的围岩松动范围,确定合理的巷道支护型式、支护参数。

5、研究掌握采动影响和支撑压力的分布规律,其任务包括确定回采巷道的支护参数,确定煤壁前方巷道合理的维护范围,确定工作面的端头支护的技术措施等,以保证安全生产,提高资源的回收率,提高技术经济效果等。

观测方案

观测工具

DBT双掩护式液压支架在左右立柱上安有压力传感器,压力数值可以动态的显示在PM4上,利用网线把支架PM4上显示的数据传地面,用专业的支架数据监控软件就可把采煤机割煤曲线和顶板载荷数据动态的直观显示在电脑屏幕上,数据可以随时记录下来,为研究周期来压步距和顶板活动规律提供了方便。

压力传感器上的数值即为支架初撑力,当循环末在采煤机割煤前从压力传感器上读出的数值即为支架最大的工作阻力。

测线布置

在工作面187台液压支架上每隔5架布置一个测点,即将测点布置在5#、10#、15#、…185#支架上,工作面共布置了37个测点。

从工作面切眼开采时就开始进行矿观测,一直观测到工作面与回撤通道贯通结束为止。

22209综采工作面矿压观测测点分布如图所示。

图22209综采工作面矿压观测测点分布图

研究方法

利用Excel软件将观测的矿山压力数据制作成曲面图表,把图表中的最低压力设为260bar,每隔20bar或50bar用一种颜色表示,颜色越深表示顶板压力越大。

通过在连续的工作面上不同的颜色及深浅显示顶板压力的大小,这样更直观的看出顶板岩层的活动和周期来压的步距,为研究提供方便。

生产现场采用人工记录的方法,记录工作面顶板来压期间的煤壁片帮程度、顶板漏矸、支架立柱下沉、安全阀开启程度等现象,与顶板压力曲面图相结合来共同分析总结综采工作面周期来压规律。

矿压观测内容

顶板动态:

对来压期间的顶板完好及漏顶情况进行评价。

支护质量

(1)统计液压支架立柱工作阻力。

(2)观察工作面周期来压期间的矿压显现情况。

(3)观察两顺槽超前压力区片帮、低鼓等矿压显现情况。

×

工作面矿压观测方法

直接观测的方法,对顶板岩性、顶底板移近量,周期来压步距。

工作面观测效果预计

根据观测数据,总结来压规律,制定针对性措施,指导生产。

验证现有支架型号是否满足要求。

工作面观测制度及守则

1、技术员定期对于观测资料进行整理,验收员每班对于顶板岩性进行观察,并记录数据。

2、早班验收员每天进行顶底板移近量的观测,并记录数据。

上井后及时交给技术员进行资料整理。

3、观测小组里人员必须严格遵守矿压观测纪律,认真记录数据,并有整理资料的记录。

工作面观测记录表格及资料整理表格设计

详见矿压附表

3矿压规律分析

初采期间的矿压规律

强制放顶方案及效果

根据神东矿区浅埋深、厚风沙、薄基岩顶板岩层特征,老顶岩层在开采过程中可视为具有单一关键层的薄板结构。

开采初期,采空区顶板长距离大面积空顶不易垮落,当工作面推进到极限时就会突然全部冒落造成的飓风(高压压缩空气流动)给综采面附近的通风系统内的风门、密闭等通风设施造成很大的破坏,也会对工作面人员带来伤害。

为此需在采空区顶板上实施深孔预裂爆破,将直接顶和老顶岩层炸裂,通过改变顶板围岩的结构,人为干预老顶初次来压垮落步距和来压强度。

综采工作面推进了5刀(4.3m)后,加上切眼宽度(8.5m)共12.8m,进行了深孔预裂爆破,工作面除121-153#支架顶板没有下来外顶板全部冒落,把支架后面充填严实。

深孔预裂爆破效果基本达到要求。

图3-1工作面顶板预裂爆破示意图

初次来压规律

22209综采工作面初采期间的矿压曲面图如图2-5所示。

综采工作面推进了46刀(40m)时,工作面两端距机头、机尾40m向中部35m的范围内顶板开始来压。

即在25-45#和135-155#支架压力开始升高,25-45#支架压力在280-350bar,平均压力为。

135-155#支架压力在280-370bar,平均。

由于工作面机尾侧紧邻22210综采面采空区,故机尾侧的支架顶板压力大,范围广。

工作面推进持续到62刀(53.6m)时,工作面中部70-90#支架上放的顶板开始来压,随着推进向机头机尾范围扩大,割至74刀(64m)时,第一次来压结束,随后90#-160#支架间和89#-25#支架间先后经历了一次周期来压,来压强度比第一次大,持续的时间长,老顶开始逐渐垮落。

当推进到83刀(71.8m)第二次来压结束,工作面开始了有规律的正常周期来压,而此时地面已塌陷。

得出22209综采工作面的初次来压垮落步距为79.8m(含切眼)。

初采期间,采高控制在4.6m左右,老顶垮落后,采高逐渐升至5.2m。

当工作面推进64-72m时,地表出现裂缝塌陷呈O型,中间呈整体下沉,裂缝很小。

四周出现较大的裂缝,裂缝宽度在100-300mm,可见深度在1-3m。

老顶来压时地面塌陷情况详见图和图所示。

图工作面初采期间顶板来压曲面图

图老顶初次来压时地表塌陷情况(a)图老顶初次来压时地表塌陷情况(b)

图22209工作面老顶初次来压垮落时地面塌陷示意图

表工作面初采期间矿压观测统计表

从切眼起推进距(m)

压力显现描述

工作阻力(Mpa)

来压性质分析

开始回采

70-120架后垮落

25-26

强制放顶

15

30-250架架后采空区垮实

5-26

16

架后全部垮落

30-34

直接顶初次垮落

直接顶随采随冒

32-36

直接顶全部垮落

22~26

立柱安全阀开启,片帮,底鼓两道变形严重。

30-33较多

老顶初次来压

45~47

立柱安全阀开启,压力变大

30以上较多

周期来压

68~72

片帮

28-32

89~93

悬顶,面积加大

29-30

1、工作面初采期间,来压时工作阻力明显增加,来压强度较大;

随工作面向前推进,来压强度减小,大多反映在采空区悬顶、煤壁片帮量的增加;

有时在预计的来压阶段无压力增大的显著特征。

2、从数据看出,初次来压和周期来压步距20-23m、直接顶初次垮落步距19m与设计基本一致。

周期来压步距应在20m左右。

3、随着工作面得推进,顶板出现周期性运动,运动的强烈程度与地质条件、开采技术及支护状况密切相关,我区加强对本工作面初撑力的管理,支架的检修力度,确保支架立柱初撑力始终保持在平均24Mpa以上,对降低周期来压强度有较大作用。

4、该面材料道倾斜上方为75204工作面采空区、外段为未采区,皮带机道倾斜上方为75206工作面采空区,外段为未采区,来压时两道及工作面切眼均有显现,其中皮带机道从切眼向外推进断层等构造位置位置,来压明显;

但基本无大面积来压现象,较多的反映在局部、如f13、f14、f16等区域。

具体反映在顶板破碎,巷道移近量大,变形严重。

材料道相邻94107采空区,有大面积来压现象,其中在f5-f6区域,f7、f8、f9交叉区域显现较为明显。

在来压期间为保证通风断面和生产安全,采取了卧底,挑顶、加强超前支护等措施。

确保了生产安全,顺利完成了生产任务。

5、我区回采的×

工作面工作面为我矿-1025水平深部开采工作面,顶板为砂岩或砂质泥岩组成,采场在推进过程中,煤壁前方的支承压力明显特别是在工作面老顶来压前夕,支承压力更明显。

6、本工作面受周期来压影响较大,在周期来压期间,推进度越慢,顶板状况容易恶化,表现为破碎易冒,局部片帮严重。

所以在以后开采此类工作面时除了提高支架初撑力的利用率、控制端面距等有效技术措施以外,加快工作面推进度时避免顶板状况恶化最有效的措施之一。

二、顶底板移近量

根据在×

工作面两道作测点标记,每50m布置一个点。

两道共布置了16个点进行测点分析,其中材料8个、溜子道8个,技术员、验收员等定期进行观测并做好记录,为工作面进入应力集中区域时提供矿压参考,为更好地做工作面回采工作提供可靠的技术数据,

1、材料道超前40m的范围内压力较大,随着工作面的推进,压力逐渐前移,并且工作面出口向前20m范围内压力最大,底鼓较大,顶底板移近量在264mm/周,因此必须加大卧底量保证巷道的高度及出口的高度。

2、皮带机道相对材料道压力较大,特别是进入7煤未采区下方时,顶板岩性为砂页岩,较碎,易下沉,因此顶板移近量较大,特别是在断层及构造带的地方,压力更大,顶底板移近量在382mm/周,因此加大卧底量保证巷道的高度。

三、巷道两帮的移近量

根据在巷道两帮作的基点并且每天早班有验收员进行观察记录数据并且技术人员分析:

1、顺槽上方为75204工作面采空区,巷道在设计时的宽度为4.5m,随着工作面的向前推进,压力增大,巷道顶底板下沉,巷道两帮鼓起,巷道移近量为3264mm/周左右。

因此加快工作面的推进度,保证压力留在老塘,避免巷道顶板底板移近量的增大和巷道两帮的移近量增大。

2、皮带机道在设计时的宽度为4.7m,随着工作面的向前推进,压力增大,巷道顶底板下沉,巷道两帮鼓起,巷道移近量为382mm/周左右。

巷道帮鼓量变小,顶底板移近量增大主要是由于底鼓量较大、顶板离层,两帮压力向大巷发展。

周期来压期间的压力分析

根据验收员每班对支架的观测及记录分析可知:

1、工作面支架在初次来压期间,顶板下沉,支架立柱压力增大,全面在30Mpa左右,局部压力较大的地方超过35Mpa,立柱下缩量在2mm左右,平衡千斤顶缩进量在2~4mm,支架后腚被顶板下沉压下,支架仰俯角增大。

2、支架的各个安全阀卸载,并且伴随着卸载漏液。

很明显有来压的现象。

3、工作面在来压状态下表现不均匀,随着工作面的推进,局部先来压,局部支架先出现周期来压现象。

支架在来压期间工作阻力平均在30Mpa左右。

4、在来压期间,工作面断层构造带范围内,出现冒顶、片帮等现象,造成支架前梁与顶板接触不实,我区采取了用半圆木大笆接实顶板等技术安全措施,有效地控制了顶板,降低了周期来压对工作面顶板的影响,保证了安全生产。

支架初撑力在24~28Mpa。

表工作面正常回采期间矿压观测统计表

最大工作阻力(Mpa)

110~132

巷道移进量增大

30左右

31

186~245

悬顶

32

251~286

悬顶

294~345

底鼓严重

32左右

351~420

460~495

顶板下沉严重

34

对22209综采工作面连续观测近1000m,利用Excel软件将矿压数据制成曲面图(见图)。

共统计了72次周期来压,工作面推进距离为943m,通过加权平均计算,工作面周期来压步距为13.09m,其中工作面压力正常时,推进距离为4.09m,周期来压时,工作面持续距离为9.0m。

工作面正常推进时支架的正常载荷为268bar左右。

工作面周期来压期间,支架的载荷为285-560bar,平均值为359bar。

周期来压动载系数最小为,最大为。

通过统计观测发现,周期来压步距的大小和矿压显现程度与工作面的采高、推进速度、上覆基岩厚度有很大的关系。

周期来压具有分布的不均衡性和来压的不同步性。

工作面中部周期来压显现明显,两端头30架左右周期来压显现不明显。

工作面周期来压不同步,有的区域先来压,有的区域后来压,但来压的持续距离大致相等。

图综采工作面正常回采期间的周期来压曲面图

末采期间的周期来压规律

从工作面距停采线200m时,进行矿压观测,统计周期来压规律,指导末采期间的安全生产。

根据末采期间的曲面图可以看出,由于工作面从距停采线40m的地方开始采高由5.2m逐渐降至4.2m,周期来压步距发生变化。

周期来压步距为8.0m,正常推进2.2m,来压持续5.8m(合6刀煤),来压强度降低,平均为342bar。

由于工作面采高发生变化,工作面的周期来压步距也发生变化。

在工作面距离停采线机头(机尾剩)的时候进行了停机16小时等压,等压使周期来压持续距离变短,提高了工作面与回撤通道贯通后的顶板稳定性,有利于综采设备的安全回撤。

表工作面末采期间矿压观测统计表

距回撤通道的距离(m)

50~48

42~35

30~23

23~16

16~12

6~12

最后一次来压

3

顶板下沉片帮严重

30-45

等压

贯通回采结束

图工作面末采期间周期来压曲面图

4矿压规律总结

矿压规律总结

本文针对×

综采工作面从初采到末采进行了完整的矿压观测的基础上,分析了工作面长度对周期来压规律的影响,为工作面的合理布置提供了参考依据。

本文所得的结论如下:

(1)×