06Cr18Ni9不锈钢焊接设计.docx

《06Cr18Ni9不锈钢焊接设计.docx》由会员分享,可在线阅读,更多相关《06Cr18Ni9不锈钢焊接设计.docx(7页珍藏版)》请在冰豆网上搜索。

06Cr18Ni9不锈钢焊接设计

毕业设计作品

第1章06Cr18Ni9不锈钢

1.106Cr18Ni9不锈钢的介绍

06Cr18Ni9属于国标奥氏体不锈钢,执行标准:

GB/T20878-2015。

06Cr18Ni9不锈钢是不锈钢中常见的一种材质,密度为7.93g/cm3,业内也叫做18/8不锈钢。

作为一种用途广泛的钢,具有良好的耐蚀性、耐热性,低温强度和机械特性;冲压、弯曲等热加工性好,无热处理硬化现象(使用温度-196℃~800℃)。

在大气中耐腐蚀,如果是工业性气氛或重污染地区,则需要及时清洁以避免腐蚀。

适合用于食品的加工、储存和运输。

具有.良好的加工性能和可焊性。

板式换热器、波纹管、家庭用品(1、2类餐具、橱柜、室内管线、热水器、锅炉、浴缸),汽车配件(风挡雨刷、消声器、模制品),医疗器具,建材,化学,食品工业,农业,船舶部件、手机等。

市场上常见的标示方法中有06Cr18Ni9,SUS304,其中06Cr18Ni9一般表示国标标准生产,304一般表示ASTM标准生产,SUS304表示日标标准生产[1].。

1.206Cr18Ni9不锈钢的化学成分分析

一般,铁在常温下不会是奥氏体,但是正是由于一定量的Cr和Ni的存在使得这种铁在常温下形成的是奥氏体。

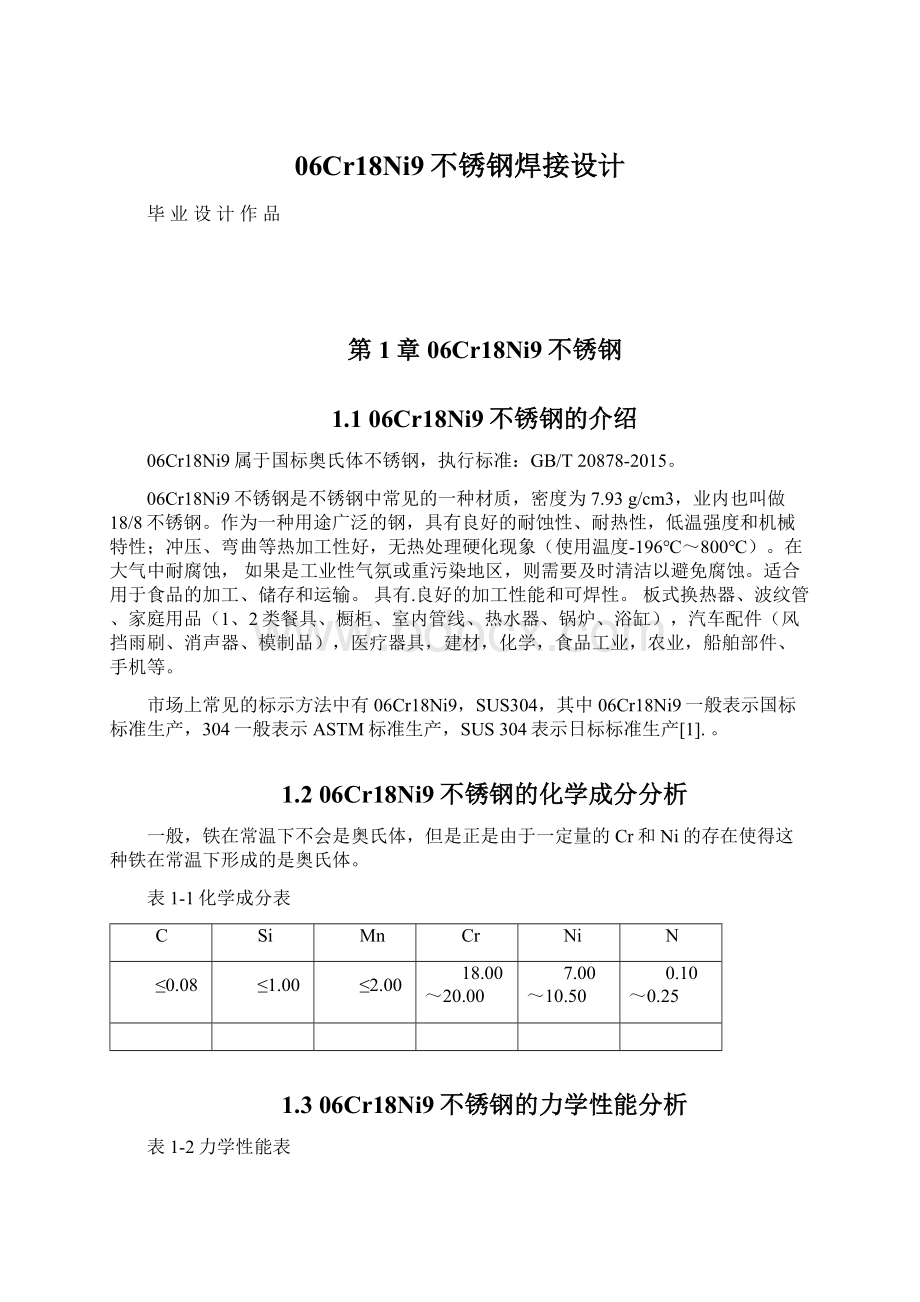

表1-1化学成分表

C

Si

Mn

Cr

Ni

N

≤0.08

≤1.00

≤2.00

18.00~20.00

7.00~10.50

0.10~0.25

1.306Cr18Ni9不锈钢的力学性能分析

表1-2力学性能表

抗拉强度σb(MPa)

条件屈服强度σ0.2(MPa)

伸长率δ5(%)

断面收缩率ψ(%)

≥550

≥275

≥35

≥50

硬度:

≤217HB;≤95HRB;≤220HV

第2章06Cr18Ni19不锈钢的焊接性分析

2.106Cr18Ni9的金相组织分析

06Cr18Ni9属于奥氏体不锈钢其主要组织为奥氏体和铁素体。

它具有良好的塑性。

和高温、低温性能。

它在焊接热循环的作用下主要显示出以下基本要求:

焊接过程中采用小的线能量输入减小热影响区范围加快焊缝及热影响区的冷却速度对不锈钢的焊接是有益的。

用06Cr18Ni9焊接时导热系数小存在过热区也容易造成热影响区的晶粒长大。

焊缝高温停留时间过长在高温状态下Cr和C形成化合物在高温区就形成了贫铬层也会导致焊缝的枝晶倾向加剧。

因此要求尽量选择线能觉输入较小的焊接方法。

[2]

由于导热系数小而线膨胀系数大自由焊态下焊接易产生较大的变形选用能量集中热影响区窄的焊接方法能在一定程度上减少焊接变形。

2.206Cr18Ni9的含碳量对焊接的影响

06Cr18Ni9的碳量很小在加上它属于高合金钢碳当量法对它焊接性能的估算是不怎么准确的。

因此我们不用碳当量对它的焊接性进行分析。

2.306Cr18Ni9的焊接方法选择分析

06Cr18Ni9属于奥氏体不锈钢这类钢具有优良的焊接性,几乎所有熔焊方法和部分压焊方法都可以使用。

但从经济、技术性等方面考虑,常采用焊条电弧焊、气体保护焊、埋弧焊及等离子弧焊等。

第3章手工电弧焊简介

手工电弧焊是利用手工操纵焊条进行焊接的电弧焊方法,简称手弧焊。

3.1手工电弧焊工作原理

焊接过程:

手工电弧焊由焊接电源、焊接电缆、焊钳、焊条、焊件、电弧构成回路,焊接时采用焊条和工件接触引燃电弧,然后提起焊条并保持一定距离,在焊接电源提供合适电弧电压和焊接电流下电弧稳定燃烧,产生高温,焊条和焊件局部加热到融化状态。

焊条端部熔化的金属和被熔化的焊件金属熔合在一起,形成熔池。

在焊接中,电弧随焊条移动,熔池中的液态金属逐步冷却结晶后便形成焊缝,两焊件被焊接在一起。

在焊接中,焊条的焊芯熔化后以熔滴的形式向熔池过渡,同时焊条涂层产生一定量气体和液态熔渣。

产生的气体充满在电弧和熔池周围,隔绝空气。

液态熔渣比液态金属密度小,浮在熔池上面,从而起到保护熔池作用。

熔池内金属冷却凝固时熔渣也随之凝固形成焊渣覆盖在焊缝表面,防止高温的焊缝金属被氧化,并且降低焊缝的冷却速度。

在焊接过程中,液态金属与液态熔渣和气体间进行脱氧、去硫、去磷、去氢等复杂的冶金反应,从而使焊缝金属获得合适的化学成分和组织。

3.2手工电弧焊的特点

设备简单;操作灵活方便;能进行全位置焊接适合焊接多种材料;不足之处是生产效率低劳动强度大。

3.3手工电弧焊操作的注意事项

焊接工作前,要先检查焊机设备和工具是否安全可靠。

例如焊机外壳是否接地、焊机各接线点接触是否良好;焊接电缆的绝缘有无破损等。

不允许未进行安全检查就开始操作。

焊工的手和身体不得随便接触二次回路的导电体,不能依靠在工作台、焊件上或接触焊钳等带电体。

对于焊机空载电压较高的焊接操作,以及在潮湿工作地点操作时,还应在操作台附近地面铺设橡胶绝缘垫。

焊工的手和身体不得随便接触二次回路的导电体,不能依靠在工作台、焊件上或接触焊钳等带电体。

对于焊机空载电压较高的焊接操作,以及在潮湿工作地点操作时,还应在操作台附近地面铺设橡胶绝缘垫。

在金属容器内、金属结构上以及其他狭小工作场所焊接时,触电的危险性最大,必须采取专门的防护措施。

如采用橡皮垫、戴皮手套,穿绝缘鞋等。

电焊操作者在任何情况下都不得使自身、机器设备的传动部分成为焊接电路,严禁利用厂房的金属结构、轨(管)道等接进线路作为导线使用。

焊机的接地保护装置必须齐全有效,同时,焊机必须装设电焊机空载自动断电保护装置。

焊接电缆中间不应有接头,如需用短线接长时,则接头不应超过2个,接头:

应采用铜材料做成,并保证绝缘良好。

加强个人防护,焊工个人防护用品包括完好的工作服、绝缘手套、套鞋等。

电焊设备的安装、检查和修理必须由电工进行,临时施工点应由电工接通电源[3]。

第4章06Cr18Ni9不锈钢板的焊接工艺设计

4.1焊接方法的选择

手工电弧焊由于其操作灵活、方便,设备投资少,因而被广泛用于奥氏体不锈钢结构的生产中这也是一种典型的、传统焊接方法。

所以选择使用手工电弧焊。

4.2焊接材料的选择

不锈钢及耐热钢用焊接材料主要有:

药皮焊条、埋弧焊丝和焊剂、TIG和MIG实芯焊丝以及药芯焊丝。

其中由于药芯焊丝具有生产效率高,综合成本低,可自动化焊接等优点。

焊接材料的选择首先决定于具体焊接方法的选择。

具体选择焊材时应注意以下几个问题:

通常是根据不锈钢材质、具体用途和使用服役条件(工作温度、接触介质)以及对焊缝金属的技术要求选用焊接材料,原则是使焊缝金属的成分与母材相同或相近;根据所选各焊接材料的具体成分来确定是否适用,并应通过工艺评定试验来确认;考虑具体应用的焊接方法和工艺参数可能造成的熔合比大小,即应考虑母材的稀释作用,否则将难以保证焊缝金属的合金化程度。

由于奥氏体不锈钢导热系数小而热膨胀系数大,焊接时易于产生较大的变形和焊接应力,因此应尽可能选用焊接能量集中的焊接方法。

A101是钛型药皮的06Cr18Ni9不锈钢焊条,可交直流两用,施焊时药皮具有不发红、不开裂的特点,焊缝金属具有良好的力学性开裂的特点,焊缝金属具有良好的力学性焊。

符合GBE308-16。

焊条使用注意事项:

焊前焊条须经250°C左右烘焙1h,不得多次反复烘焙;尽可能采用直流电源,因用交流焊接时熔深较浅[4]。

表2-1A101的化学成分

C

Mn

Si

Cu

Mo

Cr

Ni

≤0.08

0.5~2.5

≤0.90

≤0.75

≤0.75

18.0~21.0

9.0~11.0

4.3焊接电流的选择

由于奥氏体不锈钢导热系数小,在同样的电流下,可比低合金钢得到较大的熔深同时又由于其电阻率大,在焊条电弧焊时,为了避免焊条发红,与同直径的碳钢或低合金钢焊条相比,焊接电流较小。

所以焊接参数是电流:

90~120A,电压20~24V,速度15~20cm/min

4.4焊接接头形式

对接接头:

两板件断面通过焊接形成135°~180°夹角,这样的接头称为对接接头。

对接接头是各种接头中应力分布最均匀、最省材料的接头形式。

搭接接头:

两板件部分重叠起来进行焊接所形成的接头称为搭接接头。

搭接接头的应力分布极不均匀,疲劳强度较低,不是理想的接头形式。

但是搭接接头的焊前准备和装配工作比较简单,所以在受力较小的焊接结构中仍能得到广泛的应用。

T形(十字)接头:

将一个焊件的断面与另一个焊件的表面构成直角或近似直角,并用角焊缝连接起来的接头称为T形(十字)接头。

这类接头能承受各种方向的外力和力矩的作用。

角接接头:

两板件断面构成30°~135°夹角的焊接接头称作角接接头。

角接接头多用于箱形构件[5]。

4.5焊接工艺卡

表4-1焊接工艺卡

焊接方法

手工电弧焊

焊材

焊材型号

E308-16

母材

牌号

06Cr18Ni9

牌号

A102

规格

6×150×300mm

规格

¢3.2mm

焊接坡口:

V型坡口

α

60°±5°

b

2mm

δ

30~40mm

焊接工艺参数

焊接电流种类

直流电

极性

正极电

焊接位置

平焊

焊接速度

15~20cm/min

焊接电流

90~120A

焊接电压

电压20~24V

第5章焊接检验

通常焊接完之后靠肉眼观测检验,借助一些工具能大大提高检验的准确性,常用的工具有:

焊缝检验规、卷尺、钢直尺、低倍放大镜等,一般是检验焊缝外部的缺陷。

也可采用无损检测。

5.1射线检测

射线在穿透物质过程中因吸收和散射而使强度减弱、衰减,衰减程度取决于穿透物质的衰减系数和穿透物质的厚度,如果被透照工件内部存在缺陷,且缺陷介质与被检工件对射线衰减程度不同,会使得透过工件的射线产生强度差异,使胶片的感光程度不同,经暗室处理后底片上有缺陷的部位黑度较大,评片人员可凭此判断缺陷情况。

射线检测应由具有专职资格证的人员进行操作。

5.2超声检测

它是利用超声波在介质中传播的声学特性,检测金属材料及其工件内部或表面缺陷的方法。

超声波在金属中的传播过程中遇到界面则出现反射,在检测时超声波在工件的两表面都有反射脉冲。

如果工件内部有缺陷的话,则两界的脉冲中间会出现第三个脉冲,根据此脉冲的位置可以判断出缺陷位置。

超声波探伤设备比较轻便灵活、探测范围广

5.3磁粉检测

铁磁性金属材料的导磁率比空气要大得多,当它在磁场中被磁化以后,磁力线将集中在材料中,如果材料的表面或近表面存在气孔,裂纹和夹渣等缺陷,磁力线则难于穿过这些缺陷,因此就会在缺陷处形成局部漏磁场,此时在材料上撒上磁粉,磁粉将被漏磁场吸引力聚集在缺陷处,进而显示出缺陷的宏观痕迹。

经过磁粉检测的工件要进行退磁处理。

参考文献

[1]叶琦主编.焊接技术[M].北京:

化工工业出版社,2005(2007重印)

[2]周振丰.焊接冶金学[M].北京.机械工业出版社,2003

[3]刘会杰.焊接冶金与焊接性[M].北京.机械工业出版社,2008

[4]赵熹化.焊接检验[M].北京.机械工业出版社,1993

[5]陈茂爱.王新洪.陈俊华.现代焊接技术[M].北京.化学工业出版社,2010