石油产品设备馏程测定Word文档格式.docx

《石油产品设备馏程测定Word文档格式.docx》由会员分享,可在线阅读,更多相关《石油产品设备馏程测定Word文档格式.docx(15页珍藏版)》请在冰豆网上搜索。

热分解特性表现为在蒸馏烧瓶中出现烟雾,且温度计读数不稳定,即使在调节加热后,温度计读数通常仍会下降。

6.回收百分数:

在观察温度计读数的同时,在接收量筒内观测得到的冷凝物体积百分数。

8.残留百分数:

蒸馏烧瓶冷却后存于烧瓶内残油的体积百分数。

9.最大回收百分数:

由于出现分解点蒸馏提前终止,记录接收量筒内液体体积相应的回收百分数。

10.总回收百分数

最大回收百分数与残留百分数之和。

11.损失百分数:

100%减去总回收百分数。

12.蒸发百分数:

回收百分数与损失百分数之和。

13.轻组分损失:

指试样从接收量筒转移到蒸馏烧瓶的挥发损失、蒸馏过程中试样的蒸发损失和蒸馏结束时蒸馏烧瓶中未冷凝的试样蒸气损失。

14.校正损失:

经大气压校正后的损失百分数。

15.校正回收百分数:

用式(2-4)对观测损失与校正损失之间的差异进行校正后的最大回收百分数。

16.动态滞留量:

在蒸馏过程中出现在蒸馏烧瓶的瓶颈、支管和冷凝管中的物料。

二、测定原理

馏程测定原理是将一定量试样在规定的仪器及试验条件下,按适合于产品性质的规定条件进行蒸馏,系统地观测并记录温度读数和冷凝物体积、蒸馏残留物和损失体积,然后以这些数据计算出测定结果。

三、常压蒸馏特性测定法(GB/T6536-2010)

本法适用于馏分燃料如天然汽油(稳定轻烃)、轻质和中间馏分、车用火花点燃式发动机燃料、航空汽油、喷气燃料、柴油和煤油,以及石脑油和石油溶剂油产品。

本标准不适用于含有较多残留物的产品。

1.仪器

蒸馏仪器的基本元件是蒸馏烧瓶、冷凝器和相连的冷凝浴、用于蒸馏烧瓶的金属防护罩或围屏加热器、蒸馏烧瓶支架和支板、温度测量装置和收集馏出物的接收量筒。

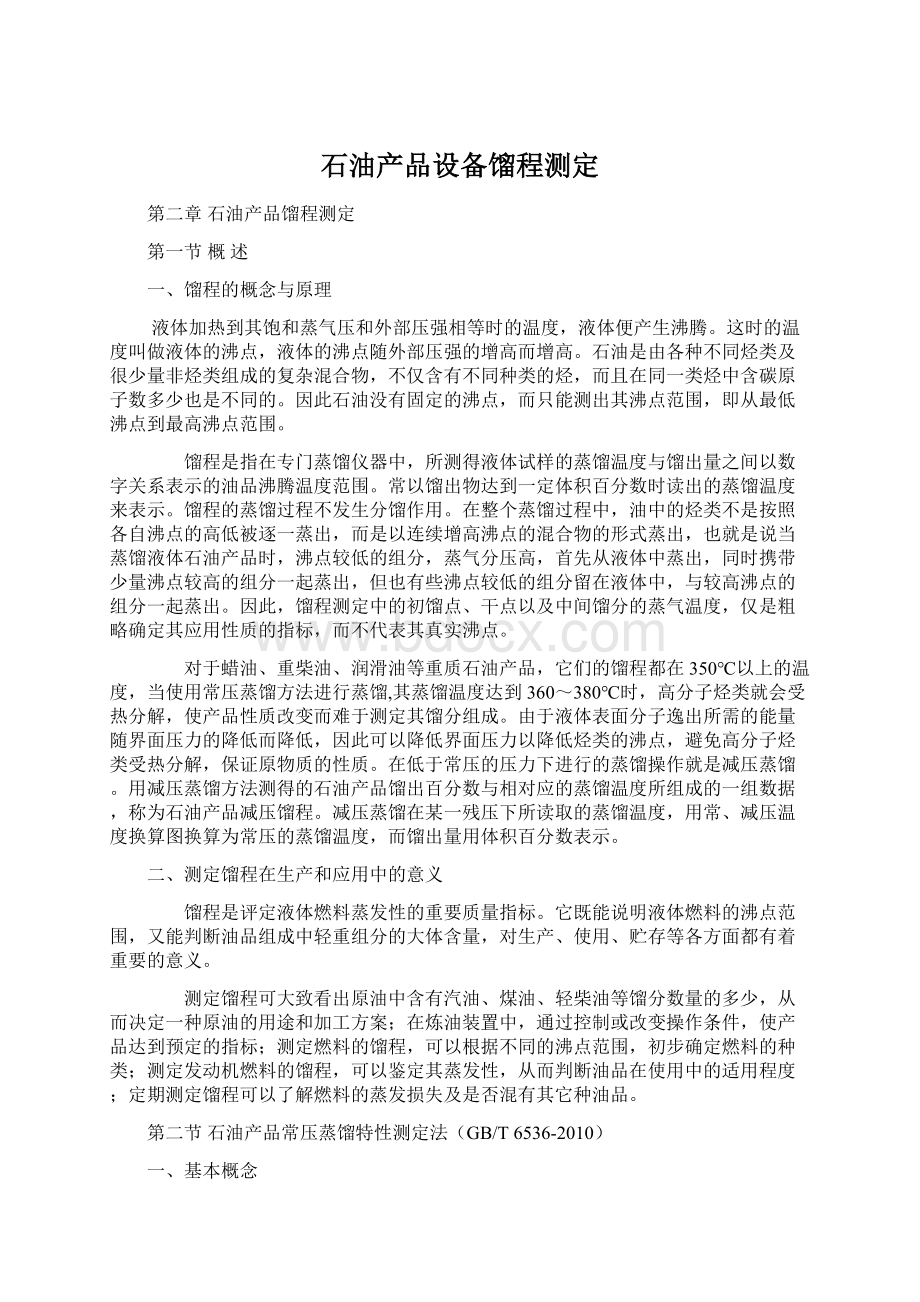

手动蒸馏仪器如图2-1所示,自动蒸馏仪器除上述的基本元件外,还装备有一个测量并自动记录温度及接收量筒中相应回收体积的系统。

其它仪器:

①125mL蒸馏烧瓶;

②100mL和5mL量筒,分度为0.1mL,100mL量筒应有5mL刻线;

③低温范围GB-46号温度计(-2~300℃)或高温范围GB-47号温度计(-2~400℃);

④秒表等。

2.试剂及材料:

汽油或柴油;

拉线(细绳或铜丝);

脱脂棉(或吸水纸);

无绒软布等。

4

6

5

3

后管

7

1

2

9

8

前管

图2-1石油产品蒸馏测定器图2-2温度计在蒸馏烧瓶中的位置

1-冷浴电源;

2-温控表;

3-冷凝管;

4-温度计;

5-电压表;

6-升降调节旋钮;

7-调压旋钮;

8-加热电源;

9-风扇。

3.实验方法及操作步骤

(1)取样要求:

首先根据试样的性质对其分组,确定取样瓶、试样的储存温度及含水时的处理方法。

此处的分组决定了后续蒸馏实验的条件。

表2-1油品分组特性及取样要求

项目

0组

1组

2组

3组

4组

样品特性

天然汽油

终馏点≤250℃

蒸气压≥65.5kPa

终馏点≤250℃,蒸气压<

65.5kPa

终馏点>

250℃,蒸气压<

65.5kPa初馏点≤100℃

65.5kPa初馏点>

100℃

取样瓶温度/℃

<

10a

贮存样品温度/℃

10

环境温度

分析前样品处理后温度/℃

环境温度或高于倾点9~21℃

若试样含水

重新取样

加入无水硫酸钠或其它合适干燥剂脱水,分离,干燥。

在报告中应注明试样曾用干燥剂干燥过。

重取样后仍含水b

将样品保持在0~10℃之间,每100mL样品中加入约10g的无水硫酸钠,振荡混合物约2min,然后将混合物静置约15min。

当样品中无可见悬浮水时,用倾析法倒出样品,将其保持在1~10℃之间待分析之用。

报告中应注明试样曾用干燥剂干燥过。

a在特定情况下,样品也可以在低于20℃下贮存。

b如已知样品含水,可省略重新取样步骤,直接按干燥方法干燥样品。

(2)仪器准备及馏程试验条件确定

①由油品的馏程和饱和蒸气压数据可知,汽油分类应属1组,柴油应属4组。

根据1组蒸馏条件选择蒸馏烧瓶、烧瓶支板、温度计、量筒等,并使温度达到开始试验时规定的温度。

②根据样品分组,使制冷设备使冷浴温度维持在规定温度范围内。

③用缠在金属丝上的无绒软布擦洗冷凝管内的残存液,以除去上次蒸馏残留的液体或空气中冷凝下来的水分。

擦试方法是将在金属丝上缠有布片的一端冷凝管上端插入,当金属丝从冷管下端穿出时,将金属丝连同布片一起由下端拉出来。

④保持试样温度符合表2-1的要求,用清洁干燥量筒取100mL试样,并尽可能地将试样全部倒入蒸馏瓶中,不能流入支管中。

往蒸馏烧瓶中加入一颗沸石,防止突沸。

⑤将带有硅酮橡胶塞温度计紧密装在蒸馏烧瓶颈部,使温度计水银球位于瓶颈的中心线,温度计水银毛细管的底端与支管下缘内壁的最高点齐平,如图2-2所示。

⑥用硅酮橡胶塞将蒸馏烧瓶支管紧密安装在冷凝管上,蒸馏烧瓶要调整至垂直,升高及调整蒸馏烧瓶支板,使其对准并接触蒸馏烧瓶底部。

⑦将取样的量筒不经干燥,放入冷凝管下端的量筒冷却浴内,使冷凝管下端位于量筒中心(暂不互相接触),并伸入量筒内至少25mm,但不能低于100mL刻线。

用一块脱脂棉将量筒盖严密。

⑧记录室温和大气压力。

表2-2馏程仪器准备及试验条件

仪器准备

蒸馏烧瓶/mL

蒸馏温度计

烧瓶支板孔径/mm

开始试验的温度

蒸馏烧瓶/℃

支板和金属罩/℃

接收量筒和100mL试样/℃

100

GB-46

32

0~5

≯室温

0~4

125

38

13~18

50

GB-47

-

13~室温

试验条件

冷浴的温度a/℃

量筒周围浴的温度/℃

开始加热到初馏点的时间/min

初馏点到

5%回收体积的时间/

10%回收体积的时间/min

从5%回收体积到烧瓶中残留物为5mL的冷凝平均速度/(mL/min)

从10%回收体积到烧瓶中残留物为5mL的冷凝平均速度/(mL/min)

从烧瓶中残留物为5mL时到终馏点的时间/min

0~1

2~5

3~4

4~5

≤5

5~10

60~100

0~60

样温±

5~15

a合适的冷浴温度应该取决于试样的蒸馏馏分和蜡含量,通常情况下只采用一个冷凝温度。

(3)试验步骤

①开始加热

调节初始电压,对装有试样的蒸馏烧瓶开始加热,注明蒸馏开始时间。

②调整加热速度

记录初馏点后,则立即移动量筒,使冷凝管尖端与量筒内壁相接触,让馏出液沿量筒内壁流下。

调节加热,使从汽油初馏点到5%回收体积的时间是60~100s;

从5%回收体积到蒸馏烧瓶中剩5mL残留物的冷凝平均速率是4~5mL/min,蒸馏速度要均匀。

如果不符合上述条件,则重新进行蒸馏。

③记录数据并观察实验现象

如果未指明有特殊的数据要求,记录初馏点、终馏点和/或干点,在5%、15%、85%和95%回收体积时的温度读数,以及10%~90%回收体积之间每10%回收体积倍数时的温度读数。

记录量筒中液体体积,要精确至0.5mL(手工)或0.1mL(自动),记录所有温度计读数,要精确至0.5℃(手工)或0.1℃(自动)。

如果观察到分解点(蒸馏烧瓶中由于热分解而出现烟雾时的温度计读数),则应停止加热,并按步骤⑤规定进行。

④加热强度的最后调整

当在蒸馏烧瓶中的残留液体约为5mL时,再调整加热,使此时到终馏点的时间不超过5min。

如果未满足此条件,需对最后加热调整进行适当修改,并重新试验。

(注:

由于蒸馏烧瓶中剩余5mL沸腾液体的时间难以确定,可用观察接收量筒内回收液体的数量来确定。

这点的动态滞留量约为1.5mL。

如果没有轻组分损失,蒸馏烧瓶中5mL的液体残留量可认为对应于接收量筒内93.5mL的量。

这个量需裉据轻组分损失估计值进行修正。

)如果实际的轻组分损失与估计值相差大于2mL,应重新进行试验。

⑤记录回收体积

根据需要观察并记录终馏点和/或干点,并停止加热。

加热停止后,使馏出液完全滴人接收量筒内。

在冷凝管继续有液体滴入量筒时,每隔2min观察一次冷凝液体积,直至相继两次观察的体积一致为止,精确记录读数。

如果出现分解点,而预先停止了蒸馏,则从100%减去最大回收体积分数,报告此差值为残留量和损失,并省去步骤⑥。

⑥量取残留百分数

待蒸馏烧瓶冷却后,将其内残留液倒入5mL量筒中,并将蒸馏烧瓶悬垂于5mL量筒之上,让蒸馏瓶排油,直至量筒液体体积无明显增加为止。

记录量筒中的液体体积,精确至0.1mL,作为总残留百分数。

⑦计算损失百分数

最大回收百分数和残留百分数之和为总回收百分数。

从100%减去总回收百分数,则得出损失百分数。

四、实验数据处理相关公式

(1)记录要求

对每次试验,都应根据所用仪器要求进行记录,所有回收体积分数都要精确至0.5%(手工)或0.1%(自动),温度计读数精确至0.5℃(手工)或0.1℃(自动)。

报告大气压力精确至0.1kPa(1mmHg)。

(2)对温度计读数进行大气压力修正

温度计读数修正方法有计算法和查表法(略)两种。

馏出温度按式(2-12)计算修正值C:

(2-1)

按式(2-2)计算至标准大气压下的温度值tc:

(2-2)

式中:

tc—修正至101.3kPa时的温度计读数,℃;

t—观察到的温度计读数,℃;

C—温度计读数修正值,℃;

pk、p—试验时的大气压力,单位分别为kPa和mmHg。

(3)校正损失

当温度读数修正到101.3kPa时,须对实际损失百分数进行校正。

校正损失按式(2-3)计算:

(2-3)

LC—校正损失,%;

L—从试验数据计算得出的损失百分数,%;

pk—试验时的大气压力,kPa。

(4)校正回收百分数

相应校正回收百分数按式(2-4)计算。

(2-4)

Rc—校正回收百分数,%;

Rmax—观察的最大回收百分数(接受量筒内冷凝液体体积),%;

L—从试验数据计算得出的损失百分数,%;

Lc—校正损失,%。

(5)蒸发百分数和蒸发温度,由于测定过程中,直接读取回收体积与其对应的温度,而汽油要求报告蒸发百分数和温度之间的关系,因此需通过对回收百分数(PR)和对应温度换算求得蒸发百分数(PE)和蒸发温度(tE),换算方法有计算法和图解法(略)分别按式(2-5)和(2-6)计算:

PE=PR+L(2-5)

PE—蒸发百分数,%;

PR—回收百分数,%;

L—观测损失,%。

(2-6)

tE—蒸发温度,℃;

PR—对应规定蒸发百分数时的回收百分数,%;

PRL—临近并低于PR的回收百分数,%;

PRH—临近并高于PR的回收百分数,%;

tL—在PRL时的温度计读数,℃;

tH—在PRH时的温度计读数,℃。

(6)蒸馏过程中任意点的斜率均可用式(2-7)计算:

Sc=(tH–tL)/(VH–VL)(2-7)

Sc一斜率,℃/%;

tH—较高的温度,℃;

tL—较低的温度,℃;

VH—tH相应的回收百分数或蒸发百分数,%;

VL—tL相应的回收百分数或蒸发百分数,%。

(7)精密度要求

平行测定的两次结果允许差按表2-3规定。

表2-3汽油和柴油连续测定的重复性水平

汽油

柴油

体积分数/%

手动法/℃

自动法/℃

初馏点

3.3

3.9

1.0+0.35Sc

3.5

1.9+0.86Sc

2.1+0.67Sc

1.0+0.41Sc

1.1+0.1.08Sc

1.2+0.86Sc

1.7+0.67Sc

10~80

1.2+1.42Sc

20~90

1.1+0.67Sc

90~95

1.1+1.08Sc

95

2.5+0.67Sc

终馏点

4.4

0.7+0.36Sc

Sc为按式(2-7)计算得到斜率

五、实验原始数据记录及数据处理

1.试验数据记录与处理

表格中:

PR为回收百收数,%;

t为对应的观察值温度读数,℃;

T为时间间隔或总时间,min;

PE为蒸发百分数,%;

校正tE为校正后的蒸发温度,℃;

Rmax为观察的最大回收百分数,%;

L从试验数据计算得出的损失百分数,%。

试油名称:

大气压:

室温:

实验日期:

PR/%

第一次

第二次

平均值

校正值

平行测定差

允许值

PE/%

校正tE/℃

t/℃或V/%

T/min

15

20

30

40

60

70

80

85

90

Rmax/%

残留量/%

L/%

2.绘制恩氏蒸馏曲线图。

第三节馏程测定的影响因素

一、蒸馏速度对馏出温度的影响

测定馏程要严格控制加热速度,不然将对测定结果有很大的影响。

因为石油产品馏程的测定是条件试验,根据蒸馏油品馏分轻重的不同,所规定的加热速度也不同。

在蒸馏过程中,如果加热速度过快,会产生大量气体,来不及从蒸馏瓶支管逸出时,瓶中的气压大于外界的大气压,读出的温度并不是在外界大气压下试样沸腾的温度,往往要比正常蒸馏温度偏高一些。

若加热速度始终过快,最后还会出现过热现象,使干点提高而不易测准。

当加热速度过慢时,则各馏出温度都偏低。

正确选用石棉垫,是控制蒸馏速度的关键。

不同孔径的石棉垫是根据油品的轻重及蒸馏时所需热量的多少,保证必要的加热面以达到规定的蒸馏速度,可保证蒸馏瓶最后的油面高于加热面,以防过热。

二、温度计的安装对试验结果的影响

馏程测定法对温度计的安装位置作了规定。

因为如果温度计插高了,会因瓶颈的蒸气分子少及受冷空气的影响,使馏出温度偏低;

如果温度计插低了,则因高沸点蒸气或因跳溅液滴溅在水银球上而使馏出温度偏高;

温度计插歪了,由于瓶壁与瓶轴心有一定温差,使馏出温度偏低。

三、大气压力对馏出温度的影响

大气压力对油品的气化有很大影响,油品的沸点随大气压的升高而升高,随大气压的降低而降低。

在测定馏程时,对同一油品若在不同大气压下进行测定,则所测得结果也不同。

因此,对馏程测定规定在一定大气压下馏出温度不进行修正,而高于或低于规定大气压力范围时则必须进行修正。

此外,影响馏程测定的影响因素还有试油中是否含有水量、冷凝器中冷却剂温度的调节等等,将对测定结果有很大影响。

因此,必须严格按照测定法规定的条件进行操作,以保证测定结果的准确。

第四节减压馏程测定法(SH/T0165-92)

一、方法概要

将100ml试样倒入装有瓷片的干净分馏瓶中,记录试样的温度。

安装好温度计及仪器。

受器量筒放入盛水的高型烧杯中,使水温与装入试样时的温度之差不大于3℃。

启动真空泵,保持整个系统不漏气。

调节放空阀,使残压达到测定要求。

加热,按要求记录温度和馏出百分数,并记录残压及时间,要求在蒸馏中残压波动不超过0.5mmHg,最后按常、减压温度换算图换算为常压的馏出温度。

二、减压馏程测定法(SH/T0165-92)

1.仪器

减压馏程测定装置如图2-3所示

图2-3减压馏程测定装置

1—减压蒸馏测定器;

2—真空泵;

3—缓冲瓶;

4—可调红外线灯;

5—真空压力计;

6—高型烧杯;

7—可调电炉;

8—保温罩;

9—温度计;

10—变压器

2.材料和其他仪器

量筒:

100ml;

真空润滑脂;

无水氯化钙;

瓷片;

火棉胶

3.测定方法

用量筒量取100ml脱水试样(用无水氯化钙脱水),倒入装有瓷环的干净分馏瓶中,记录取样时的温度。

安装仪器时注意温度计位于分馏瓶瓶颈中央,并使温度计水银球的上边缘与分馏瓶支管的下边缘处在同一水平面上,各磨口处涂上少量真空脂。

用红外线灯控制受器量筒外的高型烧杯水温保持在与取样时的温差不大于3℃。

启动真空泵,调节放空阀,使残压达到测定要求。

馏程范围在200~350℃时,残压为50mmHg;

大于350℃时,残压小于5mmHg。

然后开始加热。

初馏时间控制在10~20min,初馏点到馏出10%的时间不超过8min,10~90%每分钟馏出4~5ml。

馏出90%时允许最后调整一次加热强度,使90%到终馏点不超过5min。

蒸馏时,记录所需的温度和馏出百分数,同时记录残压及时间。

在蒸馏过程中残压波动不超过0.5mmHg(67Pa)。

蒸馏到终馏点时停止加热,取下保温罩,待温度计自然冷却到100℃以下,缓慢放空,使水银真空压力计回到原位后停真空泵。

最后按常、减压温度换算图将减压下测定的各点温度换算为常压下的馏出温度。

4.精确度

重复测定两个结果间的差数:

馏出温度不大于5℃,馏出量不大于1毫升。

三、馏程测定的影响因素

影响因素除与GB/T255-88方法相同外,还应注意在整个测定过程中,减压蒸馏装置的残压尽可能保持不变。

由于残压的变化而造成的人为查图的误差使结果有较大的影响。

练习题与思考题

1.简述下列概念

馏程初馏点干点终馏点残留量损失量

2.蒸馏时,从开始加热到第一滴馏出的时间有何要求?

请你举出几例。

3.蒸馏时温度计的安装要注意什么?

4.测定馏程为什么要严格控制加热速度?

本试验加热速度控制如何?

5.石油产品馏程测定在生产和应用上有何意义?

6.馏程测定时的温度计安装正确与否对试验结果有何影响?

7.为什么说正确选用石棉垫是控制蒸馏速度的关键?

如何正确选用?

8.馏程的蒸馏过程是否有分馏作用,为什么?