PLC课程设计液体混合机械手四节传送带大连海洋Word文档格式.docx

《PLC课程设计液体混合机械手四节传送带大连海洋Word文档格式.docx》由会员分享,可在线阅读,更多相关《PLC课程设计液体混合机械手四节传送带大连海洋Word文档格式.docx(23页珍藏版)》请在冰豆网上搜索。

③完成程序编制和课程设计报告。

④独立完成,禁止抄袭。

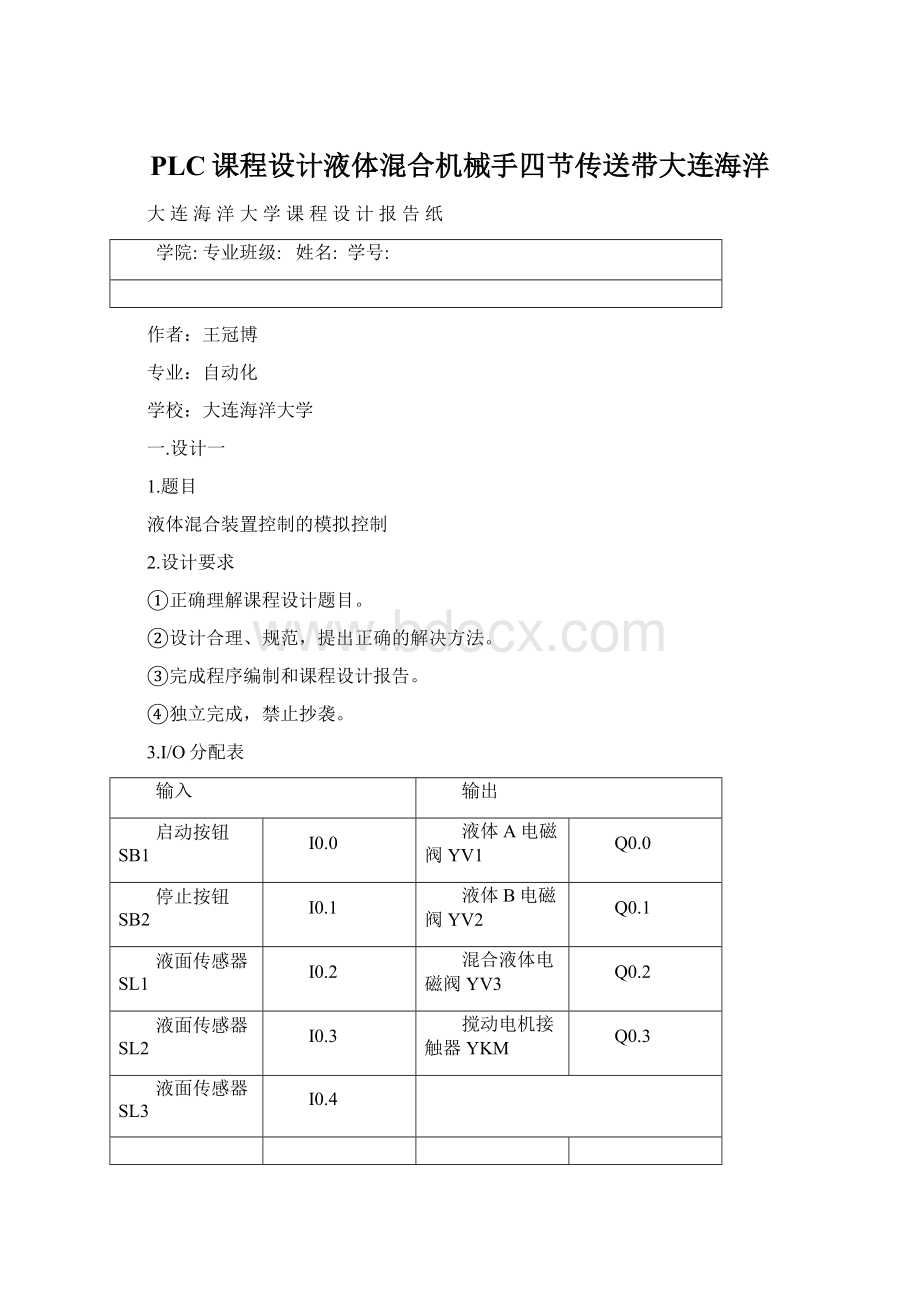

3.I/O分配表

输入

输出

启动按钮SB1

I0.0

液体A电磁阀YV1

Q0.0

停止按钮SB2

I0.1

液体B电磁阀YV2

Q0.1

液面传感器SL1

I0.2

混合液体电磁阀YV3

Q0.2

液面传感器SL2

I0.3

搅动电机接触器YKM

Q0.3

液面传感器SL3

I0.4

4.端子接线图

YV1

5.梯形图

T37

SM0.7

M0.0

M10.1

M10.0

()(R)

P

()

60

M10.2

()

M11.5

M12.0

M11.4

M10.3

/

()()

M11.1

M11.0

T38

M20.0

()(S)

(S)(R)

M20.1

M11.2

(S)

(S)

20

(R)

6.调试过程

启动操作:

按下启动按钮SB1,I0.0的动合触点闭合,M10.0产生启动脉冲,M10.0的动合触点闭合,使Q0.0保持接通,液体A电磁阀YV1打开,液体A流入容器。

当液面上升到SL3时,虽然I0.4动合触点接通,但没有引起输出动作。

当液面上升到SL2位置时,SL2接通,I0.3的动合触点接通,M10.3产生脉冲,M10.3的动合触点接通一个扫描周期,复位指令R,Q0.0使Q0.0线圈断开,YV1电磁阀关闭,液体A停止流入;

与此同时,M10.3的动合触点接通一个扫描周期,置位操作指令S使Q0.1线圈接通,液体B电磁阀YV2打开,液体B流入。

当液面上升到SL1时,SL1接通,M10.2产生脉冲,M10.2动合触点闭合,使Q0.1线圈断开,YV2关闭,液体B停止注入,M10.2动合触点闭合,Q0.3线圈接通,搅匀电机工作,开始搅动。

搅动电机动作时,Q0.3的动合触点闭合,启动定时器T37,过了6秒,T37动合触点闭合,Q0.3线圈断开,电机停止搅动。

当搅匀电机由接通变为断开时,使M11.2产生一个扫描周期的脉冲,M11.2的动合触点闭合,Q0.2线圈接通,混合液电磁阀YV3打开,开始放混合液。

液面下降到SL3,液面传感器SL3由接通变为断开,使M11.0动合触点接通一个扫描周期,M20.1线圈接通,T1开始工作,2秒后混合液流完,T1动合触点闭合,Q0.2线圈断开,电磁阀YV3关闭。

同时T1的动合触点闭合,Q0.0线圈接通,YV1打开,液体A流入,开始下一个循环。

停止操作:

按下停止按钮SB2,I0.1的动合触点接通,M10.1产生停止脉冲,使M20.0线圈复位断开,M20.0动合触点断开,在当前的混合操作处理完毕后,使Q0.0不能再接通,即停止操作。

二.设计二

机械手动作的模拟

下降电磁阀YV1

I0.5

夹紧电磁阀YV2

下限位开关SQ1

上升电磁阀YV3

上限位开关SQ2

右行电磁阀YV4

右限位开关SQ3

左行电磁阀YV5

Q0.4

左限位开关SQ4

原位指示灯HL

Q0.5

M10.6

M10.7

M10.5

M10.4

SHRB

ENEND

DATA

S_BIT

N

INTON

PT

+17

+9

(R)

+15

当机械手处于原位时,上升限位开关I0.2、左限位开关I0.4均处于接通(“1”状态),移位寄存器数据输入端接通,使M10.0置“1”,Q0.5线圈接通,原位指示灯亮。

按下启动按钮,I0.0置“1”,产生移位信号,M10.0的“1”态移至M10.1,下降阀输出继电器Q0.0接通,执行下降动作,由于上升限位开关I0.2断开,M10.0置“0”,原位指示灯灭。

当下降到位时,下限位开关I0.1接通,产生移位信号,M10.0的“0”态移位到M10.1,下降阀Q0.0断开,机械手停止下降,M10.1的“1”态移到M10.2,M20.0线圈接通,M20.0动合触点闭合,夹紧电磁阀Q0.1接通,执行加紧动作,同时启动定时器T37,延时1.7秒。

机械手夹紧工作后,T37动合触点接通,产生移位信号,使M10.3置“1”,“0”态移到M10.2,上升电磁阀Q0.2接通,I0.1断开,执行上升动作。

由于使用S指令,M20.0线圈具有自保持功能,Q0.1保持接通,机械手继续夹紧工作。

当上升到位时,上限位开关I0.2接通,产生移位信号,“0”态移到M10.3,Q0.2线圈断开,不再上升,同时移位信号使M10.4置“1”,I0.4断开,右移阀继电器Q0.3接通,执行右移动作。

待移到右限位开关动作位置,I0.3动合触点接通,产生移位信号,使M10.3的“0”移到M10.4,Q0.3线圈断开,停止右移,同时M10.4的“1”态已移到M10.5,Q0.0线圈再次接通,执行下降动作。

当下降到使I0.1动合触点接通位置,产生移位信号,“0”态移到M10.5,“1”态移到M10.6,Q0.0线圈断开,停止下降,R指令使M20.0复位,Q0.1线圈断开,机械手松开工件;

同时T38启动延时1.5秒,T38动合触点接通,产生移位信号,使M10.6变为“0”态,M10.7为“1”态,Q0.2线圈再度接通,I0.1断开,机械手又上升,行至上限位置,I0.2触电接通,M10.7变为“0”态,M11.0为“1”态,Q0.2开,停止上升,Q0.4线圈接通,I0.3断开,左移。

到达左限位开关位置,I0.4触点接通,M11.0为“0”态,M11.1为“1”态,移位寄存器全部复位,Q0.4线圈断开,机械手回到原位,由于I0.2、I0.4均接通,M10.0被置“1”,完成一个工作周期。

再次按下启动按钮,将重复上述动作。

三.设计三

四节传送带的模拟控制

KM1

KM2

负载或故障A、SQ1

KM3

负载或故障B、SQ2

KM4

负载或故障C、SQ3

负载或故障D、SQ4

M5.0

T41

①故障

M6.0

+50

T42

M1.0

(S)()

()

M7.0

M2.0

T43

M3.0

T39

M8.0

T44

M4.0

M9.0

T40

T401

(R)(R)

(R)

T451

T45

(R)(S)

T46

(R)()

(R)

(

T47

)(R)

②重物()

T48

T49

M13.0

T50

M14.0

T51

M15.0

T52

按下开始按钮,第四段皮带,第三段皮带,第二段皮带,第一段皮带依次运行,时间间隔为5秒。

按下停止按钮后,第一段皮带,第二段皮带,第三段皮带,第四段皮带依次停止,时间间隔为5秒。

在运行过程中,当某条皮带机发生故障时,该皮带机及其前面的皮带机立即停止,而该皮带机以后的皮带机待运完后才停止。

例如第二条皮带故障,第一、第二条皮带立即停,经过5秒延时后,第三条皮带停,再过5秒,第四条皮带停。

当某条皮带机上有重物时,该皮带机前面的皮带机停止,该皮带机运行5秒后停,而该皮带机以后的皮带机待料运完后才停止。

例如,第三条皮带上有重物,第一第二条皮带立即停,再过5秒,第四条皮带停。

如若没有出现错误动作,则实验成功。

四.实验现象

五.心得体会

六.参考文献

【1】高艳萍可编程控制器实验指导书大连海洋大学

【2】陈建明电气控制与PLC应用电子工业出版社

【3】吴中俊可编程序控制器原理及其应用机械工业出版社

【4】章文浩可编程控制器原理及实验国防工业出版社