#全国职业技能大赛高职组自动化生产线安装与调试样题Word文档格式.docx

《#全国职业技能大赛高职组自动化生产线安装与调试样题Word文档格式.docx》由会员分享,可在线阅读,更多相关《#全国职业技能大赛高职组自动化生产线安装与调试样题Word文档格式.docx(13页珍藏版)》请在冰豆网上搜索。

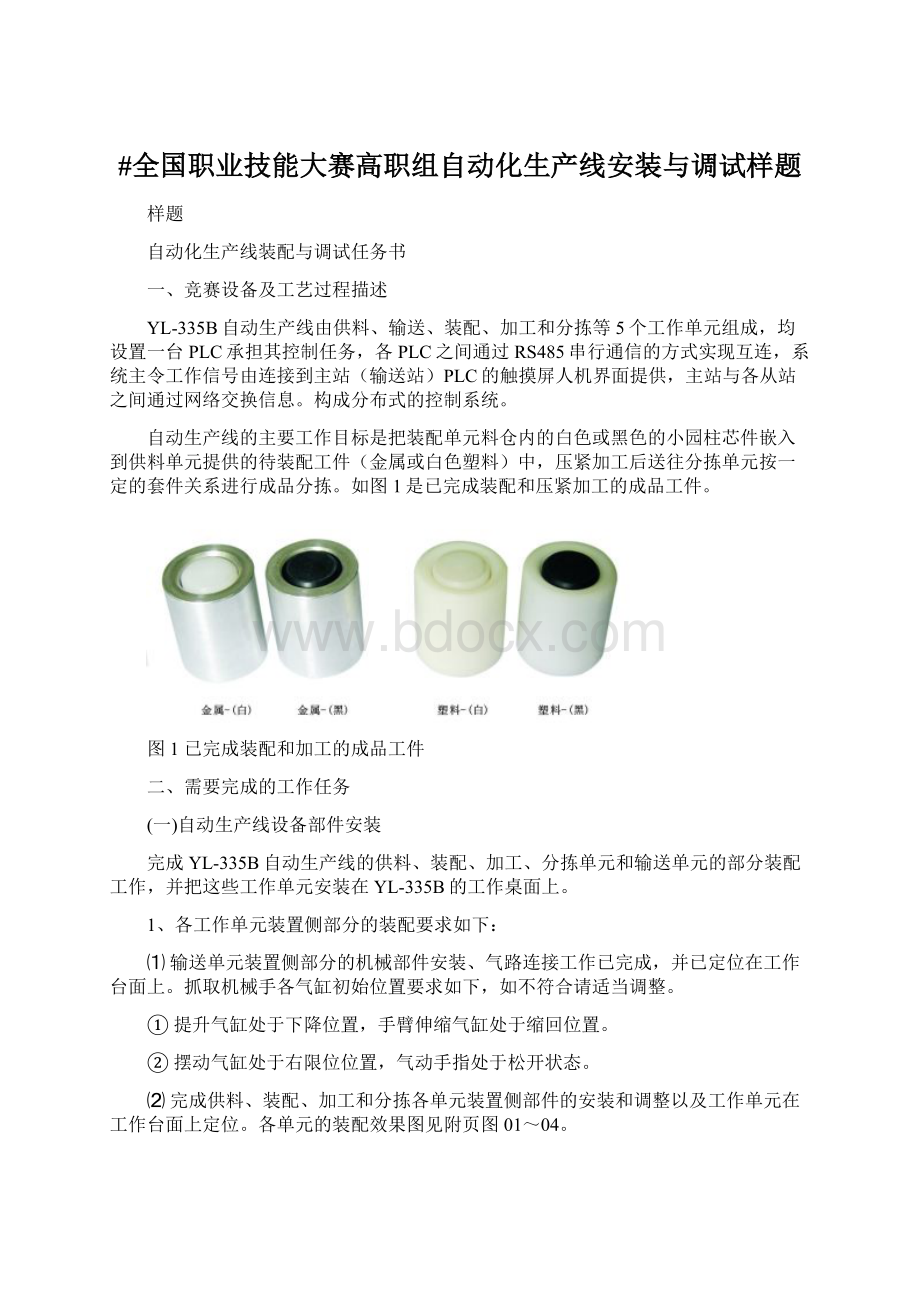

分拣气缸1

分拣气缸3

分拣气缸2

图5分拣单元气动控制回路工作原理图

(三)电路设计和电路连接

1、输送单元的电气接线已经完成,请根据实际接线确定PLC的I/O分配,作为程序编制的依据。

并根据工作任务的要求,设置松下A5伺服驱动器的参数。

2、根据工作任务的要求,完成供料和加工单元装置侧和PLC侧的电气接线,各工作单元装置侧的信号分配和PLC的I/O分配请自行确定。

3、完成装配单元装置侧和PLC侧的电气接线,要求该单元装置侧各传感器及电磁阀到接线端口上的信号端子的分配如表1所示,PLC的I/O分配请自行确定。

表1装配单元装置侧的接线端口信号端子的分配

输入端口中间层

输出端口中间层

端子号

设备符号

信号线

2

BG1

零件不足检测

1Y

挡料电磁阀

3

BG2

零件有无检测

2Y

顶料电磁阀

4

BG3

左料盘零件检测

3Y

回转电磁阀

5

BG4

右料盘零件检测

4Y

手爪夹紧电磁阀

6

BG5

装配台工件检测

5Y

手爪下降电磁阀

7

1B1

顶料到位检测

6Y

手臂伸出电磁阀

8

1B2

顶料复位检测

AL1

红色警示灯

9

2B1

挡料状态检测

AL2

橙色警示灯

10

2B2

落料状态检测

AL3

绿色警示灯

11

5B1

摆动气缸左限检测

12

5B2

摆动气缸右限检测

13

6B2

手爪夹紧检测

14

4B2

手爪下降到位检测

15

4B1

手爪上升到位检测

16

3B1

手臂缩回到位检测

17

3B2

手臂伸出到位检测

4、在附页图06的电路图框(A3图纸)上设计分拣单元的电气控制电路,并根据所设计的电路图连接电路。

电路图应包括PLC的I/O端子分配和变频器主电路及控制电路。

电路连接完成后应根据运行要求设定变频器有关参数(其中要求斜坡下降时间或减速时间参数不小于0.8S),变频器有关参数应以表格形式记录在所提供的电路图上。

所设计的图纸的图形符号和文字符号应符合国标GBT6988.1-2008或机标JB/2740-2008、JB/2739-2008的规定。

5、说明:

①所有连接到接线端口的导线应套上标号管,标号的编制自行确定。

②PLC侧所有端子接线必须采用压接方式。

(四)各站PLC网络连接

本系统的PLC网络指定输送站作为系统主站。

请根据您所选用的PLC类型,选择合适的网络通信方式并完成网络连接。

(五)连接触摸屏并组态用户界面

触摸屏应连接到系统中主站PLC的相应接口。

在TPC7062KS人机界面上组态画面,要求用户窗口包括欢迎界面、安装测试界面和系统运行界面三个窗口。

1、为生产安全起见,系统应设置操作员组和负责人组两个用户组别。

具有操作员组以上权限(操作员组或负责人组)的用户才能启动系统。

2、欢迎界面是启动界面,如图6所示,其中的位图文件存放在个人计算机的“桌面\技术文档\”文件夹中。

图6欢迎界面

欢迎界面在触摸屏上电并进行权限检查后运行,界面屏幕上方的标题文字向左循环移动,循环周期约14秒。

具有负责人权限的用户可触摸“测试模式”按钮进入测试界面,但只有操作员权限不能进入;

如果装配、加工、分拣等单元的安装数据已经测试完成,则界面上的“测试完成”指示灯被点亮,这时具有操作员以上权限的用户均可进入运行界面。

2、安装测试界面用以测试生产线设备在安装完成后各工作单元的精确位置,应按照下列功能要求自行设计。

(注:

安装时已要求供料单元出料台纵向中心线与原点传感器中心线重合,不再进行测试)

⑴本界面上应设置复位按钮以及初始状态指示灯。

当PLC上电后,需要进行初始状态检查和复位工作时,触摸复位按钮,PLC执行复位程序,使抓取机械手各气缸处于初始位置,然后使装置返回到直线运动机构的原点位置,此位置位于原点开关的中心线处。

复位完成后,初始状态指示灯被点亮。

⑵仅当复位完成,装置返回初始状态后才能进行装配、加工、分拣等工作单元安装位置的精确测试。

本界面上应设置适当的选择和操作开关,选择开关用于选定相应工作单元,点亮输送单元的按钮/指示灯模块上相应指示灯,以提示操作人员对该单元进行测试;

操作开关用于单步控制抓取机械手动作以便抓取和放下工件,进行精确寻找定位点。

如果复位过程尚未完成,初始状态指示灯尚在熄灭状态而触摸选择开关,则动作不予响应并且弹出相应的提示框。

⑶界面中应设置供料、装配、加工、分拣等工作单元安装位置的显示构件,显示以脉冲数表示的的绝对坐标数据;

此外尚应设置显示抓取机械手当前位置和当前速度的显示构件供调试用。

(当前速度的显示单位为每秒毫米,用正负号指示运动的方向)

⑷接收到PLC发送的测试完成信号后,界面上的测试完成指示灯被点亮,同时弹出提示框,提示“各单元安装位置数据测试完毕!

”。

触摸提示框内“确定”按钮,提示框消失。

这时可触摸“返回”按钮返回到欢迎窗口界面。

⑸如果系统本次运行并非设备安装后的首次运行,则PLC的掉电保持存储器中已保存了装配、加工、分拣等单元的安装数据和“测试完成”信号的置位状态。

人机界面应读取上述安装数据并显示在触摸屏上。

如果需要重新进行安装测试,须使用界面中的清零按钮清除安装数据和“测试完成”信号,才可以再次进行安装数据的测试存储。

3、运行界面窗口组态应按下列功能自行设计:

⑴在人机界面上可设定计划生产套件总数,并生产过程中显示尚须完成的套件总数。

⑵在人机界面上设定分拣单元变频器的运行频率(25Hz~35Hz)。

实时显示变频器启动后的输出频率(精确到0.1Hz)。

⑶提供全线运行模式下系统启动信号。

⑷提供能切换到欢迎界面的按钮。

只有系统停止中,切换按钮才有效。

⑸指示网络中各从站的通信状况(正常、故障)。

⑹指示各工作单元的运行、故障状态。

其中故障状态包括:

①供料单元的供料不足状态和缺料状态。

②装配单元的供料不足状态和缺料状态。

③输送单元抓取机械手装置越程故障(左或右极限开关动作),以及工作单元运行中的紧急停止状态。

发生上述故障时,有关的报警指示灯以闪烁方式报警。

(六)程序编制及调试

系统的工作模式分为单站测试模式和全线运行模式。

1、单站测试模式

单站测试模式包括在输送站进行安装数据测试;

在供料、装配、加工和分拣站利用本站主令器件实现各站的功能测试。

进行单站测试时,各站的方式转换开关SA应设置到单站位置。

⑴输送站单站测试要求:

输送站单站测试必须在人机界面处于安装测试界面下进行。

安装数据测试包括检查设备上电后输送站各气动装置是否处于初始位置和进行抓取机械手装置的复位操作,测试装配、加工、分拣等工作单元的安装数据。

①初始位置检查和复位操作的主令信号来自HMI界面,其功能是执行使抓取机械手的摆动气缸和气动手指置于初始位置的操作,然后使装置返回到机构参考点位置。

触摸安装测试界面上的复位按钮后,开始复位操作,返回原点的速度可自行设定。

复位过程中,输送单元按钮/指示灯模块中指示灯HL1以每秒1次的频率闪烁,复位完成后HL1保持常亮,直到进入安装数据测试操作或进入运行模式。

②安装数据测试操作用于设备安装完成后的首次运行,精确测定各工作单元绝对坐标数据(用脉冲数表示),测试结果存于PLC的掉电保持单元内,并显示在人机界面上。

进行安装数据测试操作时,人机界面发出测试操作开始信号,并依次指定待测试单元为装配单元、加工单元、分拣单元。

当待测试单元指定为装配单元时,指示灯HL3点亮;

指定为加工单元时,指示灯HL2点亮;

指定为分拣单元时,指示灯HL2和HL3同时以2HZ频率闪烁。

每当待测试单元被指定且抓取机械手在原点位置时,在供料单元出料台人工放置一个工件,通过人机界面上的相应开关,单步控制机械手抓取工件。

然后操作者应根据人机界面指定的待测试单元,通过按钮/指示灯模块的按钮SB1、SB2和开关SA选择一定的速度点动驱动抓取机械手装置沿直线导轨运动,精确寻找待测试单元的位置。

到达后再通过人机界面上的相应开关,单步控制机械手放下工件。

其中,按钮SB1实现正向点动运转功能,按钮SB2实现反向点动运转功能;

选择开关SA1指定2档速度选择,第1档速度要求为50mm/s,第2档速度要求为200mm/s。

在按下SB1或SB2实现点动运转时,应允许切换SA1,改变当前运转速度。

每当寻找一个待测试单元位置的操作完成时,可同时按下SB1、SB22秒时间加以确认,测试结果应存入相应的掉电保持存储器,并发送到人机界面显示该单元的安装数据,同时抓取机械手返回原点停止。

③当各工作单元的安装数据测试完成,可再次同时按下SB1、SB22秒时间加以确认,然后置位“测试完成信号”并传送到人机界面。

⑵供料站单站测试要求:

①设备上电和气源接通后,若工作单元的两个气缸满足初始位置要求,且料仓内有足够的待加工工件,出料台上没有工件,则“正常工作”指示灯HL1常亮,表示设备准备好。

否则,该指示灯以1Hz频率闪烁。

②若设备准备好,按下启动按钮SB1,工作单元将处于启动状态。

这时按一下推料按钮SB2,表示有供料请求,设备应执行把工件推到出料台上的操作。

每当工件被推到出料台上时,“推料完成”指示灯HL2亮,直到出料台上的工件被人工取出后熄灭。

工件被取出后,再按SB2,设备将再次执行推料操作。

③若在运行中料仓内工件不足,则工作单元继续工作,但“正常工作”指示灯HL1以1Hz的频率闪烁。

若料仓内没有工件,则HL1指示灯和HL2指示灯均以2Hz频率闪烁。

设备在本次推料操作完成后停止。

除非向料仓补充足够的工件,工作站不能再启动。

⑶装配站单站测试要求:

①设备上电和气源接通后,若各气缸满足初始位置要求,料仓上已经有足够的小园柱芯件(以下简称芯件);

工件装配台上没有待装配工件。

则“正常工作”指示灯HL1常亮,表示设备准备好。

②若设备准备好,按下启动按钮,装配单元启动,“设备运行”指示灯HL2常亮。

如果回转台上的左料盘内没有芯件,就执行下料操作;

如果左料盘内有芯件,而右料盘内没有芯件,执行回转台回转操作。

③如果回转台上的右料盘内有芯件且装配台上有待装配工件,执行装配机械手抓取芯件,嵌入待装配工件中的操作。

④完成装配任务后,装配机械手应返回初始位置,等待下一次装配。

⑤若在运行过程中按下停止按钮,则供料机构应立即停止供料,在装配条件满足的情况下,装配单元在完成本次装配后停止工作。

⑥在运行中发生“芯件不足”报警时,指示灯HL3以1Hz的频率闪烁,HL1和HL2灯常亮;

在运行中发生“芯件没有”报警时,指示灯HL3以亮1秒,灭0.5秒的方式闪烁,HL2熄灭,HL1常亮。

工作站在完成本周期任务后停止。

⑷加工站单站测试要求

①上电和气源接通后,若各气缸满足初始位置要求,则“正常工作”指示灯HL1常亮,表示设备准备好。

②若设备准备好,按下启动按钮,设备启动,“设备运行”指示灯HL2常亮。

当待加工工件送到加工台上并被检出后,设备执行将工件夹紧,送往加工区域冲压,完成冲压动作后返回待料位置的工件加工工序。

如果没有停止信号输入,当再有待加工工件送到加工台上时,加工单元又开始下一周期工作。

③在工作过程中,若按下停止按钮,加工单元在完成本周期的动作后停止工作。

HL2指示灯熄灭。

⑷分拣站单站测试要求:

①设备上电和气源接通后,若工作单元的三个气缸满足初始位置要求,传送带电机处于停止状态,则“正常工作”指示灯HL1常亮,表示设备准备好。

②若设备准备好,按下启动按钮SB1,系统启动,“设备运行”(待料状态)指示灯HL2常亮。

当传送带入料口人工放下已装配的工件并按下‘确认’按钮SB2时,变频器即启动,驱动传动电动机以频率为35Hz的速度,把工件带往分拣区。

③满足第一种套件关系的工件(一个白色芯金属工件和一个白色芯塑料工件搭配组合成一组套件,不考虑二个工件的排列顺序)到达1号滑槽中间时,传送带停止,推料气缸1动作把工件推出;

满足第二种套件关系的工件(一个黑色芯金属工件和一个黑色芯塑料工件搭配组合成一组套件,不考虑二个工件的排列顺序)到达2号滑槽中间时,传送带停止,推料气缸2动作把工件推出。

不满足上述套件关系的工件到达3号滑槽中间时,传送带停止,推料气缸3动作把工件推出。

工件被推出滑槽后,该工作单元的一个工作周期结束。

仅当工件被推出滑槽后,才能再次向传送带下料,开始下一个工作周期。

如果每种套件均被推出1套,则测试完成。

在最后一个工作周期结束后,设备退出运行状态,指示灯HL2熄灭。

说明:

假设每当一套套件在分拣单元被分拣推出到相应的出料槽后,即被后序的打包工艺设备取出,打包工艺设备不属于本生产线控制。

2、正常情况下系统全线运行模式

⑴系统的启动

人机界面切换到运行界面窗口后,输送站PLC程序应首先检查网络通讯是否正常,各工作站是否处于初始状态。

初始状态是指:

①各工作站的方式转换开关均置于联机方式。

②输送单元抓取机械手装置在初始位置且已返回参考点停止。

③供料单元和装配单元料仓内有足够的工件。

④各从站均处于准备就绪状态。

若上述条件中任一条件不满足,则安装在装配站上的绿色警示灯以0.5Hz的频率闪烁。

红色和黄色灯均熄灭。

这时系统不能启动。

如果网络正常且上述各工作站均处于初始状态,则绿色警示灯常亮。

若人机界面中设定的计划生产套件总数大于零,则允许启动系统。

此时若触摸人机界面上的启动按钮,系统启动。

绿色和黄色警示灯均常亮,并且输送站、供料、装配、加工站和分拣站的指示灯HL3常亮,表示系统在全线方式下运行。

⑵计划生产套件总数的设定只能在系统未启动或处于停止状态时进行,套件数量一旦指定且系统进入运行状态后,在该批工作完成前,修改套件数量无效。

⑶正常运行过程

①系统启动后,若装配单元装配台、加工单元加工台、分拣单元进料口没有工件,相应从站就向主站发出进料请求。

主站则根据其抓取机械手装置是否空闲以及各从站进料条件是否满足给予响应。

②若装配单元有进料请求,且输送站抓取机械手装置在空闲等待中,抓取机械手装置应立即前往原点,到达后,供料单元应推出工件到出料台。

然后抓取机械手装置执行抓取供料单元出料台上工件的操作。

动作完成后,伺服电机驱动机械手装置以不小于400mm/s的速度移动到装配站装配台的正前方,把工件放到装配站的装配台上。

机械手装置缩回到位后,恢复空闲状态。

③若加工单元有进料请求,且输送站抓取机械手装置在空闲等待中,则主站接收到装配完成信号后,抓取机械手装置应立即前往装配单元装配台抓取已装配的工件,然后从装配站向加工站运送工件,到达加工站的加工台正前方,把工件放到加工台上。

机械手装置的运动速度要求与②相同。

④若分拣分拣单元有进料请求,且输送站抓取机械手装置在空闲等待中,则主站接收到加工完成信号后,输送站抓取机械手装置应立即前往加工单元加工台执行抓取已压紧工件的操作。

抓取动作完成后,机械手臂逆时针旋转90°

,然后伺服电机驱动机械手装置移动以400mm/s的速度到分拣站进料口,执行在传送带进料口上方把工件放下的操作。

机械手装置完成放下工件的操作并缩回到位后,顺时针旋转90°

,恢复空闲状态。

③各从站的工艺工作过程与单站过程相同,但必须在主站机械手在相应工作台或进料口放置工件完成,手臂缩回到位后工作过程才能开始。

⑷系统的正常停止

从分拣站1号滑槽和2号滑槽输出的总套件数达到指定数量时,一批生产任务完成,系统发出停止运行指令。

停止运行指令发出后的处理要求如下:

①若输送站抓取机械手装置正在夹持工件向装配站或加工站运动,则达到目标站后,抓取机械手应执行在目标站放下工件的操作,然后以300mm/s的速度返回原点。

②若输送站抓取机械手装置正在夹持工件向分拣站运动,则达到分拣站后,抓取机械手应执行在分拣站进料口放下工件的操作,手臂缩回后顺时针旋转90°

,然后以350mm/s的速度返回原点。

此时,在分拣站进料口放下的工件不需要进行分拣处理而直接送入3号滑槽。

上述操作完成后,警示灯中黄色灯熄灭,绿色灯仍保持常亮,系统处于停止状态。

这时可触摸界面上的返回按钮返回到欢迎界面。

此外也可在输送单元按钮/指示灯模块上切换SA开关到单站模式,3秒后触摸屏应能自动返回到欢迎界面。

⑸停止后的再启动

在运行窗口界面下再次触摸启动按钮,系统又重新进入运行状态。

再次投入运行后,系统应根据前次运行结束时,供料单元的出料台,装配、加工站的装配台或加工台上,分拣站的进料口处是否有工件存在,确定系统的工作流程。

3、全线运行模式下的异常工作状态

⑴工件供给状态的信号警示

如果发生来自供料站或装配站的“工件不足够”的预报警信号或“工件没有”的报警信号,则系统动作如下:

①如果发生“工件不足够”的预报警信号警示灯中红色灯以1Hz的频率闪烁,绿色和黄色灯保持常亮。

系统继续工作。

②如果发生“工件没有”的报警信号,警示灯中红色灯以亮1秒,灭0.5秒的方式闪烁;

黄色灯熄灭,绿色灯保持常亮。

若“工件没有”的报警信号来自供料站,且供料站物料台上已推出工件,系统继续运行,直至完成该工作周期尚未完成的工作。

当该工作周期工作结束,系统将停止工作,除非“工件没有”的报警信号消失,系统不能再启动。

若“工件没有”的报警信号来自装配站,且装配站回转台上已落下芯件,系统继续运行,直至完成该工作周期尚未完成的工作。

当该工作周期工作结束,系统将停止工作,除非“工件没有”的报警信号消失,系统不能再启动

⑵装配站急停与复位

系统运行中若装配站因故障需紧急停车(按下急停按钮),则装配站立即停止工作。

在急停复位后,应从急停前的断点开始继续运行。

若急停按钮按下时,输送站机械手正携带待装配工件前往装配站,则机械手装置应继续携带待装配工件向装配站运动。

到达后停止向装配站供料操作,直至急停复位。

若装配站故障暂时无法修复,长按该站按钮SB12秒,装配站各执行部件将复位,并向系统发出“故障无法修复”信号,这时输送站机械手应将所携带的工件回放到供料站出料台上,然后系统停止运行。

三、注意事项

⑴选手在工作过程中应根据分项工序实施过程填写附页的“工序实施清单”,竞赛结束时与试卷一并收回。

⑵选手应在附页电路框图中完成分拣单元PLC的I/O端子分配、变频器主电路和控制电路设计图。

⑶选手提交最终的PLC程序,存放在“D:

\2012自动线\XX”文件夹下(XX:

工位号)。

选手的试卷用工位号标识,不得写上姓名或与身份有关的信息(竞赛时每组发放二套试题及电路框图、工序实施清单各一份,竞赛结束时一并收回)。

⑷比赛中如出现下列情况时另行扣分:

①调试过程中由于撞击造成抓取机械手不能正常工作扣15分。

②选手认定器件有故障可提出更换,经裁判测定器件完好时每次扣3分,器件确实损坏每更换一次补时5分钟。

⑷由于错误接线等原因引起PLC、伺服电机及驱动器、变频器和直流电源损坏,取消竞赛资格。