设施规划和物流分析课后解答 2Word下载.docx

《设施规划和物流分析课后解答 2Word下载.docx》由会员分享,可在线阅读,更多相关《设施规划和物流分析课后解答 2Word下载.docx(11页珍藏版)》请在冰豆网上搜索。

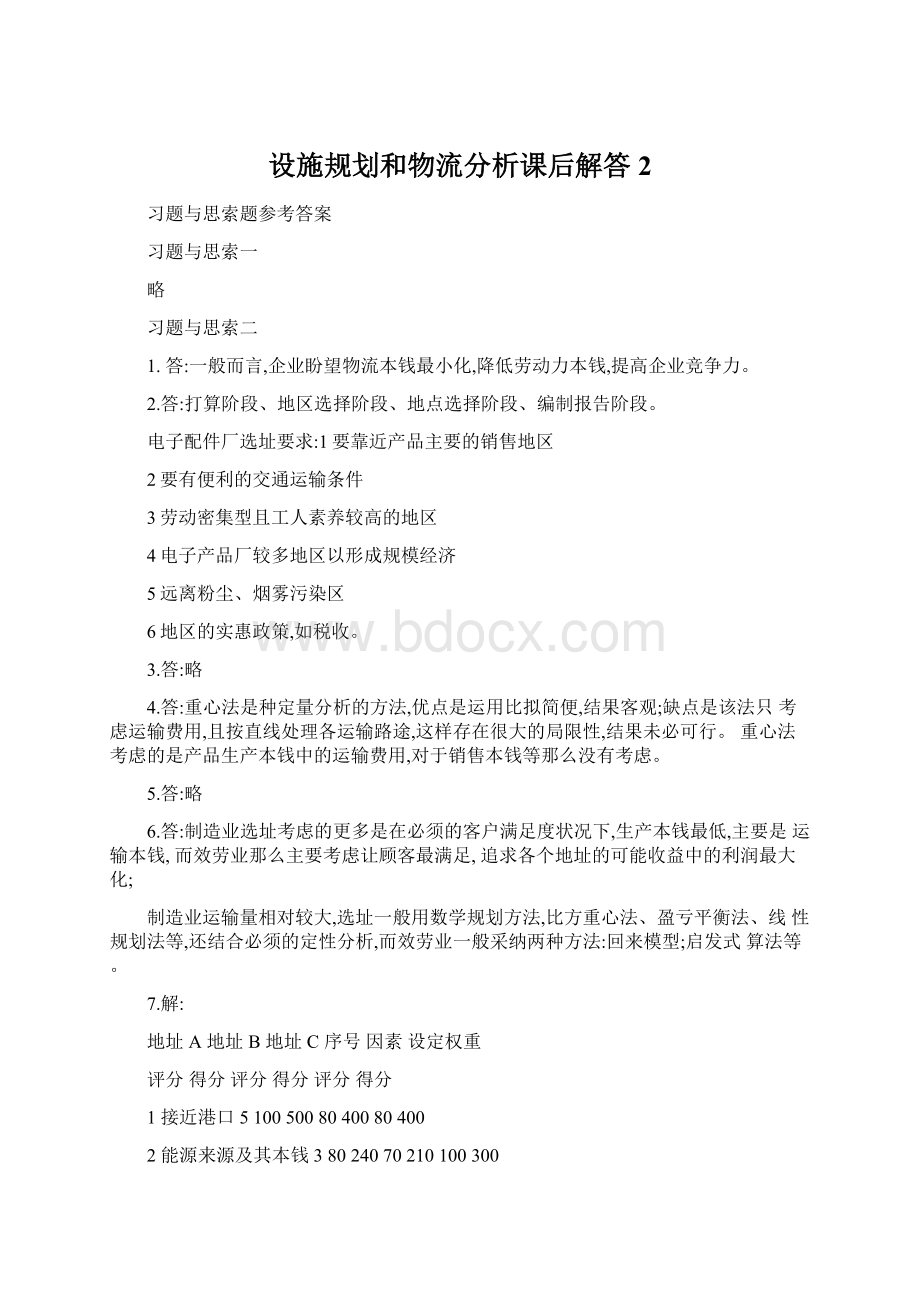

1接近港口51005008040080400

2能源来源及其本钱38024070210100300

3职员工作看法及本钱4301206024070280

4据公司总部的距离210208016060120

5社区期望2901806012080160

6四周的根底设施3501506018090270

总计121013101530对A:

100*5+80*3+30*4+10*2+90*2+50*3=1210

对B:

80*5+70*3+60*4+80*2+60*2+60*3=1310

对C:

80*5+100*3+70*4+60*2+80*2+90*3=1530

故应选择C

8.解:

x*=(300*4000+375*6000+470*3000/(4000+6000+3000=4860000/13000

=373.85

y*=(320*4000+470*6000+180*3000/(4000+6000+3000=4640000/13000

=356.92

因此,新厂的最正确位置坐标为(373.85,356.92

习题与思索三

1.答:

2.答:

工艺原那么布置也称为机群式布置。

这种布置形式的特点是把同种类型的设备和人员集中布置在一个地方。

这种布置方式便于调整设备和人员,简洁适应产品的改变,生产系统的柔性大大增加。

但当工件需经过多种设备进展加工时就不得不来回于各工序之间,增加了产品搬运的次数和距离。

这种布置通常适用于单件生产及多品种小批量生产模式。

产品原那么布置也称为流水线布置或对象原那么布置,当产品品种少而加工量大时,应按产品加工工艺过程依次配置设备,形成流水生产线,这样能最大限度的满足生产对空间和时间的要求,生产率高,单件本钱低,但生产柔性差,适用于少品种大量生产。

4.解:

⑴a

运用玩具公司例子中的物料搬运本钱的计算方法可以得到以下本钱,假设不相邻的房间本钱是在初始单位距离运输本钱的根底上加倍。

AB=10×

1=10AC=20×

2=40AD=30×

3=90BC=15×

1=15BD=10×

2=20CD=20×

1=20此时此刻本钱=195

2BCDA是一种更好的布置方式

从止

ABCDEF合计A

11100150012600B

0合计0

21600

12000

10500

9800

12600

53900

B

A

C

D

30AB=10×

3=30AC=20×

2=40

AD=30×

1=30

BC=15×

1=15

BD=10×

2=20

CD=20×

1=20改良后本钱=155

5、答:

A、B、C产量大,用产品原那么布置;

D、E、F产量中,用成组原那么布置;

G、H、I、J、K产量少,种类多,用工艺原那么布置。

6.略

EI

COE

I

DE

E

F

G

8.答:

切纸物资储存印刷发运

编排

装订美工9.解:

或

10.答:

习题与思索四

1..

(1交通运输工具

交通运输工具由火车、轮船、车辆、飞机和管道组成,它是物流系统重要的根底性的构成,主要担当运输任务。

(2运输机械

运输机械通常是指能够将散状物料(简称物料或成件物品(简称物品在必须的运输线路上,从装载点到卸载点以必须的或改变的速度、连续或连续地进展运输的机械设备。

遵照其运用功能,运输机械大致可分为三大类:

装卸机械、输送机械和给料机械。

(3仓储及集装容器

物流系统必需包括储存这一环节,仓储设备及集装容器是实现储存的设备。

仓储设备包括仓库及其配套设备,如货架系统、巷道堆垛起重机、分拣设备、入出库输送机系统等,还包括托盘、货箱、集装单元等设备。

其中托盘、·

货箱、集装单元同时还是货物运输过程中的重要设备。

2.

(1大型化和高速化;

(2管用化和轻型化;

(3专用化和通用化;

(4自动化和智能化;

(5成套化和系统化;

(6“绿色”化

3.

物流模数是为了物流系统化、合理化和标准化,而以数值关系表示的物流系统各种因素尺寸的标准。

物流模数可分为物流根底模数、物流集装模数、物流建筑模数等。

4.

以托盘作为仓储货物集装单元化的装载工具,可始终用机械装备如叉车等来装卸、搬运、保管货物。

在这几个物流环节中,同一托盘连续运用,不需更换。

假如托盘规格不统一,在各作业环节间不能通用与互换,势必会造成因更换托盘而增加人力、时间与资金投入,造成不必要的麻烦与奢侈。

因此要实行托盘化,必需做到托盘规格的统一。

5.

集装箱是具有必须规格和强度进展周转用的大型货箱。

依据货物特性和运输须要,集装箱可以用钢、铝、塑料等各种材料制成。

它适合于铁路、水路、马路、航空等多种运输方式

的现代扮装卸和运输,是仓库外部物流合理化的集装化运输用具。

集装箱不同于马路和铁路货车的车厢,也不同于反复运用的大型包装箱。

它的主要特点是有八个角件,依靠这八个非常简洁,但构造尺寸都是很准确的角件,可以完成集装箱的装卸、栓固、堆码、支承等作业。

6.

起重机的主要技术参数有起升质量、起提升度、幅度、各机构工作速度和质量指标等。

对于门(桥式起重机还包括轨距、起重力矩等参数。

7..

(1装卸机械

装卸机械是一种具有自行装卸功能或具有转载装置和连续装卸功能的机械设备。

依据其运用特点可分为装载机械和卸载机械。

假设以工作对象或工作方式来分析,又可将装载机械分为装船机、装车机等;

卸载机械分为卸船机、卸车机、翻车机、堆料机、堆包机等。

常见的装卸机械有铲斗装载机、固定式装车机、链斗卸车机、叉车等。

(2输送机械

它是物流设备的重要组成局部。

输送机械通常是指能够使物料或物品沿着该机的整体或局部布置线路所确定的方向或走向、连续或连续地运行,以实现自动搬运的机械设备。

这里应引起重视的是,物料或物品的运行是沿着输送机所确定的方向或线路运行,不允许随意变更方向,这是区分于装卸机械的重要特征之一。

(3给料机械

与输送机械在构造、原理及工作方式等方面非常相像,给料机械是一种将物料由储料装置送至受料装置中,并同时可以限制物料的输送速度和流量的机械设备。

给料机械与输送机械的不同之处主要在于运用功能和应用场合,

8.

按建筑形式可以分为整体式和分别式;

按货物存取形式可以分为单元货架式、移动货架式和拣选货架式;

按货架构造形式可分为单元货格式、贯穿式、水平循环式和垂直循环式仓库;

按所起的作用可以分为生产性仓库和流通性仓库;

按自动化仓库与生产联接的紧密程度可分为独立型、半严密型和严密型仓库;

按保管目的司划分为:

配送中心(流通中心型仓库,存储中心型仓库,物流中心型仓库.

9.

自动化仓库系统(AutomatedStorageAndRetrievalSystem,简称AS/RS是在不干脆进行人工处理的状况下能自动地存储和取出物料的系统。

这个定义覆盖了不同困难程度及规格的极为广泛多样的系统。

术语“自动化仓库系统”通常是指运用多层货架、能在巷道内的任何货位存储和取出货物的搬运车以及计算机限制和通信系统,有的系统可以干脆与其他生产系统相联。

10.

高层货架存储货物,存储区可以大幅度地向高空开展,充分利用仓库地面和空间,因此节约了库存占地面积,提高了空间利用率。

习题与思索五

1.

1物料的分类。

制定搬运方案过程中,首要的工作就是分析物料(产品或零件。

也就是物料的分类,即按物料的物理性能、数量、时间要求或特别限制要求进展分类。

2布置。

在对搬运活动进展分析或图表化之前,先要有一个布置方案,一切搬运方法都是在这个布置内进展的。

3各项移动的分析。

各项移动的分析主要是确定每种物料在每条路途(起点到终点上的物流量和移动特点。

4各项移动的图表化。

就是把分析结果转化为直观的图形。

通常用物流图或距离与物流量指示图来表达。

5物料搬运方法的学问和理解。

在找出一个解决方法之前,须要先驾驭物料搬运方法的学问,运用有关的学问来选择各种搬运方法。

6确定初步搬运方案。

在这一步,要提出关于路途系统、设备和运输单元(或容器的初步搬运方案;

也就是把收集到的全部资料数据进展汇总,从而求得具体的搬运方法。

事实上,往往要提出几个合理的、有可能实行的初步方案。

7修改和限制。

在考虑一切有关的修正因素和限制因素以后,对这些初步方案进一步调整。

在这一步,要修正和调整每一个方案,把可能性变为现实性。

8各项需求的计算。

对初步方案进展调整或修正是为了消退全部不能实现的设想。

但是在选择最正确方案之前,还须要算出所需设备的台数或运输单元的数量,算出所需费用和操作次数。

9方案的评价。

对几个比拟方案进展评价。

评价的目的是要从几个方案中选择一个较好的方案。

不过,在评价过程中,往往会把两个或几个方案结合起来又形成一个新的方案。

10选定物料搬运方案。

经过评价,从中选出一个最正确方案。

值得说明的是,搬运系统分析的模式对第Ⅱ阶段(总体搬运方案和第Ⅲ阶段(具体搬运方案都适用。

这就是说,虽然两个阶段的工作深度不同,但分析步骤的模式却是一样的。

2.略

3.略

分析:

确定4种设备的最正确布置,就是要使总的物流量最小,物流的线路由这4种设备的相互位置确定,每种产品的周产量可以看作线路长度的加权值。

而A、B、C、D四台设备一共有12种排列依次,分别计算这12种种状况下的物流量,物流量最小的既为最侍布置,但这种方法计算量比拟大。

下面介绍比拟权值法:

4种产品中工序要求从B到D或从D到B的搬运一共有4个,用BD表示它们之间的距离,同理可求出其它工序的个数。

如下:

生产一个单位1产品中的搬运距离为(BD+DC+2AC

生产一个单位2产品中的搬运距离为(BD+AD+AC

生产一个单位3产品中的搬运距离为(2BD+DC+2AC

生产一个单位4产品中的搬运距离为(AB+BC+AC

一周的总物流量:

U=300(BD+DC+2AC+700(BD+AD+AC+900(2BD+DC+2AC

+200(AB+BC+AC

=2800BD+1200DC+3300AC+700BD+200AB+200BC

可见,AC、BD、DC之间的权值最大,所以A设备要和C设备靠近,B设备要和D设备靠近,D设备要和C设备靠近。

得出最正确布置为BDCA或ACDB,代入数值可以得出结果。

假如,上货/卸货点在机器边缘线的角点,从上面的求解过程看出,得出的总物流量公式不变,所以最正确布置不变,只是总物流量削减而已。

习题与思索六

习题与思索七

习题与思索八

1、探究物流系统为什么须要采纳仿真方法?

参考本章第一节系统仿真的缘由和物流系统建模的意义局部。

2、进展实际系统仿真探究时,须要哪些步骤?

参考系统仿真的一般步骤局部。

3、是否任何物流系统都适合于建立仿真模型并加以探究?

参考第一节中系统仿真必要性说明局部。

4、指出以下系统中的实体、活动、事务和状态变量:

(1仓储系统;

(2运输系统;

(3生产线系统。

参考答案:

(1实体包括:

存储物品、存储单元、存储器具、搬运工具和人员等;

活动包括:

物品入库存储和选择出库、搬运工具运行等;

事务包括:

物品入库和出库、搬运工具的起先作业和完毕作业等;

状态变量包括:

当前仓储系统中物品名称、类别、库位、数量和存储时

间、搬运工具的状态等。

(2实体包括:

运输工具、运输物品、运输通道等;

运输工具的运输作业等;

运输工具起先运输和完毕运输、被运输物品进入系统和退出系统等;

状态包括:

运输工具的忙、闲状态,处于运输状态物品的数量、处于排队等待运输状态物品的数量等。

(3实体包括:

加工机器、输送链、零部件、工具、容器和人员等;

搬运零部件、加工零部件、修理机器和零部件的运输等;

零部件的到达和离开生产线、机器起先加工和完毕加工零部件等;

机器、工具的状态,零部件队列的长短,容器容积和当前的容量,人员的忙闲状况等。

5、一加工单一产品的串型生产线,由4个相继加工单元组成,来进展该产品四道工艺处理;

各单元之间的相互位置如以下图所示,零件在单元之间的移动采纳绗车搬运,绗车每次搬运4个零件,装、卸货时间听从(0.5,1.5min的匀称分布,搬运速度为30m/min。

四个单元各自拥有的设备数量分别为4、3、6、2台,每个单元的设备功能完全一样;

被加工产品遵照均值为2.0MIN的负指数分布、一个接一个进入该生产线,在四个加工单元承受服务的时间听从(7.0,8.0,10.0、(5.0,6.0,8.0、(9.0,12.0,15.0、(4.0,5.0,7.0的三角分布。

运用系统仿真方法:

(1计算生产线的在制品库存、产品通过时间、设备利用率水平;

(2计算三架绗车的利用率;

(3找出系统瓶颈单元,提出优化方案,并通过仿真比拟优化效果。

由于考虑到一般教学过程中,多数学校采纳的witness教育版,目前只支持构建15个对象的仿真系统,而题目采纳绗车搬运须要构建track和vehicle,元素数量较多,教育版软件不能够实现,所以在参考答案中将绗车搬运改为输送链运输,构建模型见资料库中productionline.mod文件。

仿真运行设置:

仿真运行一周,time=480*5=2400分钟,运行统计得出如下数据报表:

Name%Idle%BusyNo.OfOperations

Machine00198.161131

Machine00298.541121

Machine00392.731114

Machine00498.59887

Name%Empty%MoveNowOnTotalOnAvg

Size

AvgTime

NameTotalInTotalOutNowInMaxMinAvg

NameNo.

Entered

No.

Shipped

W.I.P.

Avg

Part001887250138.5

这三个须要解答的问题:

(1计算生产线的在制品库存、产品通过时间、设备利用率水平;

(2计算三架绗车的利用率(计算三台输送链的忙率;

(3找出系统瓶颈单元,提出优化方案,并通过仿真比拟优化效果。

都可以通过上表的数据获得。

(1生产线在制品库存从上表的最终一行数据得出:

AvgW.I.P.=138.5;

产品通过时间同样可以从上表的最终一行数据得出:

AvgTime=292.34;

四组设备利用率水平可以从上表的最上面一组数据得出,百分比分别为:

98.16、98.54、92.73、98.59。

(2计算三台输送链的忙率,可以从表的其次组数据获得,百分比分别为:

27.51、21.09、27.54。

(3找出系统瓶颈单元,提出优化方案,并通过仿真比拟优化效果。

从上表的第一个数据族来看,四个机器组的空闲比率都比拟低,分别为1.84、1.46、7.27、1.41,而完成的成品数量分别为1131、1121、1114、887,可见机器组Machine004加工实力欠缺,是系统瓶颈单元。

优化方案设计为给机器组Machine004添加一台设备,在运行2400分钟,比拟结果即可。

案例二的参考仿真程序见资料库中的文件夹单“看板lp仿真”。