TRT工艺操作规程1要点Word格式.docx

《TRT工艺操作规程1要点Word格式.docx》由会员分享,可在线阅读,更多相关《TRT工艺操作规程1要点Word格式.docx(17页珍藏版)》请在冰豆网上搜索。

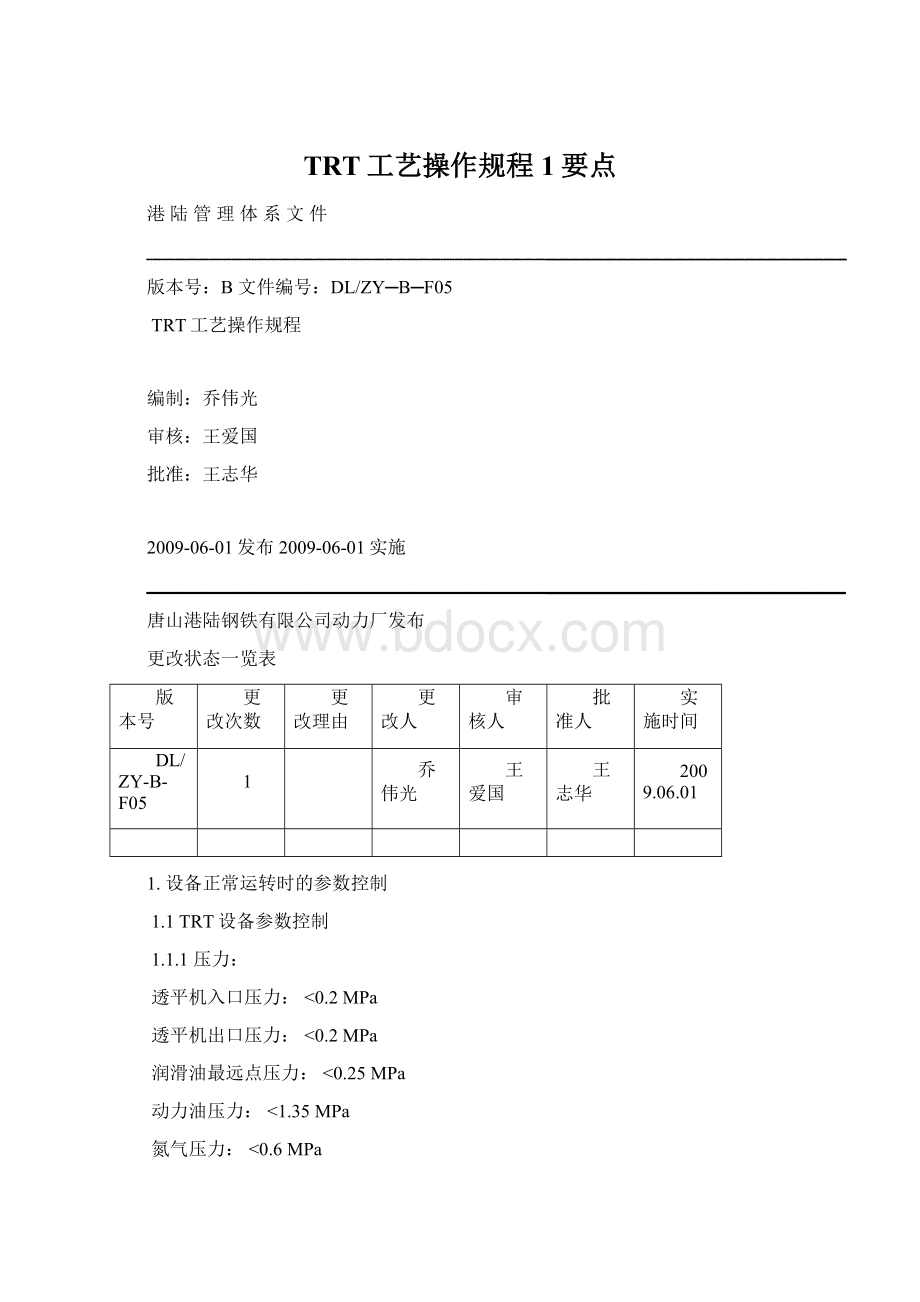

0.25MPa

动力油压力:

1.35MPa

氮气压力:

0.6MPa

冷却水压力:

0.5MPa

低压氮封差压:

0.07MPa

高炉顶压:

流量测量补偿压力:

<

紧急切断阀油压力:

6.5MPa

1.1.2温度:

透平机入口温度:

300℃

透平机出口温度:

260℃

透平机轴温度(一、二瓦):

润滑油箱温度:

60℃

润滑油回油温度:

70℃

润滑油冷却器后温度:

50℃

动力油箱温度:

55℃

进排气轴承温度:

85℃

止推轴承(推力瓦AB)温度:

发电机进风温度:

40℃

发电机出风温度:

发电机线圈温度:

80℃

冷却水排水温度:

氮气进气温度:

45℃

冷却水温度:

流量测量补偿温度:

ABC定子线圈温度:

ABC定子铁心温度:

1.1.3液位

润滑油箱液位:

95mm

动力油箱液位:

1.1.4流量

煤气流量:

21万Nm3/h

氮气流量:

90Nm3/h

循环水流量:

150t/h

1.1.5振动

进气侧轴振动X(前瓦A):

≤160um

进气侧轴振动Y(前瓦B):

排气侧轴振动X(后瓦A):

排气侧轴振动Y(后瓦B):

≤160um

发电机左轴振(三瓦):

≤30mm/s

发电机右轴振(四瓦):

1.1.6电流

发电机A相电流:

320A

发电机B相电流:

发电机C相电流:

励磁电流:

12A

1.1.7电压

发电机Uab电压:

11.5MKV

发电机Ubc电压:

发电机Uca电压:

发电机A相电压:

6.6MKV

发电机B相电压:

发电机C相电压:

励磁电压:

150KV

1.1.8轴位移

轴位移A:

0.5mm

轴位移B:

1.1.9功率

发电机有功功率:

4500KW

发电机无功功率:

3000KW

1.1.10其它

功率因数:

≤1.0

发电机频率:

≤50.5HZ

静叶:

≤100%

2.TRT工艺简介

港陆TRT装置由透平主机系统、发配电系统、润滑油系统、动力油系统、给排水系

统、氮气密封系统、煤气管道及大型阀门系统和自动控制系统八大系统组成。

TRT运行前煤气经过重力除尘器,布袋除尘器(BDC)后通过减压阀组进入工艺管网,TRT投入后,减压阀组全关,高炉煤气经过重力除尘器,布袋除尘器处理后,经过TRT透平装置膨胀作功,带动发电机发电,从透平机出来的煤气再进入低压煤气管网。

TRT发电机出线断路器接在高压柜10KV母线上与风机房联络柜相连,TRT低压380伏供电系统一路来自TRT厂用变,另一路来自炼铁厂低压配电室。

运行方式为单母线分段运行,互为备用。

TRT水系统来自中心泵站,主要用于发电机冷却,润滑油冷却,动力油冷却用水。

氮气来自制氧厂氮气总管,压力0.4MPa。

其主要作用是密封煤气和大修时管道吹扫,分为高压氮气和低压氮气,高压氮气用在快切阀的轴封,低压氮气用在透平机械密封以及管道吹扫。

动力油系统为静叶提供不低于12Mpa的油压,同时为快切阀和旁通阀提供动力。

润滑油系统保证整个机组可靠润滑,包括主、辅油泵各一台,主油箱一个,高位油箱一个,其中高位油箱能保证机组停机而主、辅油泵未起时各润滑点的短时供油。

3.TRT的启动操作

3.1TRT启机前的准备:

3.1.1水系统投入:

来自中心泵站的给水管道,打开管道水阀门,确认各油站冷却器,发电机冷却器进出口阀门的开关状态,确认水压不低于0.4Mpa.

3.1.2氮气系统投入:

打开氮气总阀。

确认总管压力大于0.4Mpa,再打开主机前后轴封处氮气管道上的手动阀,检查经调节阀调压后至密封处的氮气高于被密封煤气压力0.02~0.03Mpa,确认氮封差压及氮封调节阀开度。

3.1.3动力油系统投入:

开动力油泵(两台泵在自动状态,开一备一),调整压力到12~12.5Mpa,油箱电加热器、循环油泵处于自动状态,检查油温,油箱液位及压力,开蓄能器进口阀,关泻压阀,投入蓄能器2个。

3.1.4润滑油系统投入:

开启润滑油辅助油泵,排雾风机,电加热器投自动。

高位油箱充油,检查油温,油箱液位及压力都符合要求。

3.1.5发配电系统投入:

3.1.5.1.高压系统检查:

各开关柜均处于工作位置,除并网断路器所在开关柜处于分闸状态以外,其它开关柜均处于合闸状态。

3.1.5.2.低压系统检查:

两段低压母线分段运行,母联处于断开位置,直流电源正常,现场所有设备均送电。

3.1.6氮气置换空气:

确认出入口插板阀、旁通阀(2个)、快切阀关闭。

开静叶、快切均压阀,开入口插板阀后放散、开机顶放散(全开),从氮气吹扫孔(出口插板阀侧)引入氮气吹扫,三十分钟后取样化验,化验合格后,关闭入口插板阀后侧和机顶放散,进行引煤气操作。

3.1.7引煤气操作:

打开机顶放散(3个)→开出口插板阀→开出口电动蝶阀→5-10分钟后关闭3个机顶放散→开启静叶→开快切均压阀和块切阀→然后打开入口插板阀后放散→10分钟后关闭块切均压阀和块切阀→打开旁通阀(2个)→5分钟后进行煤气爆发试验,直至化验合格后关闭入口插板阀后放散→关闭旁通阀(2个)→关闭静叶→打开入口插板阀。

3.1.8阀门系统确认及投入:

确认减压阀组处在正常工作状态,入口电动蝶阀关闭、静叶关闭、旁通阀关闭、快切阀关闭、¢250均压蝶阀关闭,大型阀门开启顺序:

开启出口插板阀→开启出口电动蝶阀→开启¢250均压蝶阀→开启快速切断阀→关闭¢250均压蝶阀→开启入口插板阀(注意:

插板阀差压小于.003MP时直接开启,若压差高于0.03MP,必须开入口插板阀后放散,直至压差小于0.03MP,再开入口插板阀),确认入口插板阀的电动蝶阀、静叶处于关闭。

3.1.9在消除所有紧急停机条件后,冷态做紧急停机实验一次。

做危机保安器急停试验一次。

然后按上一条确认复查大型阀门所处状态,确认无误后,TRT进行系统复位,投盘车30分钟后电话联系高炉,准备起机。

3.2TRT起机

当机组长时间停机,或检修完毕起机时,首先做快切阀试验,过程:

a.在出口插板阀,入口插板阀打开,出口蝶阀打开,快切阀慢开(均压阀关闭,旁通阀关闭的情况下),b.点击停机画面,c.点击停机按钮,当快切阀迅速关闭,旁通迅速打开时,说明快切阀正常。

d.按停机画面,f.实验按钮,g.试验复位,h.按存储器复位后,慢开快切阀,正常起机。

3.2.1.自动起机:

3.2.1.1.首先按“TRT申请启动”按钮,“高炉同意启动”,“电气同意启动”指示灯亮,按“TRT启动”按钮。

3.2.1.2.在主控室控制画面点击“自动起机”,控制系统直接进入转速调节画面。

首先,入口电动蝶阀打开一定角度,当透平转速超过15r/min时盘车自动脱开,盘车脱开后继续升速,入口电动蝶阀也随着渐开一定角度,当转速达到2600r/min时,且润滑油最远点压力达到0.15MPa时,润滑油辅助油泵自动停止,主油泵自动投入运行,随着转速不断升高,当转速升到2850r/min时,控制系统自动投入砺磁,当转速达到2950r/min时控制系统自动并网,在3000r/min机组定速后,机组进入升功率与静叶调顶压阶段,电话联系,高炉慢慢关闭减压阀组,同时TRT慢开电动蝶阀,逐渐加大静叶开度,此时高炉顶压由高炉和TRT共同控制,注意高炉顶压不能波动较大,若顶压波动较大,当测量值低于设定值较大时,电话通知高炉关闭一点减压阀组,保持顶压稳定,随着静叶角度的不断增加,功率不断增大,减压阀组开度逐渐减小,当减压阀组自动全关时,发电机功率已不在增加,进入全流发电,此时高炉顶压全部为TRT调节,机组正常发电(本机组一级临界转速区域设置为1200~2300r/min。

冲临界时高炉应适当关一点减压阀开度,提高顶压,从而保证即能迅速冲过临界,又不会导致顶压下降过快,影响高炉)。

3.2.2.手动起机

3.2.2.1.升转速:

3.2.2.1.1.起机准备工作完成后,在主控室进行起机。

3.2.2.1.2.确认TRT进行系统复位,投盘车30分钟后电话联系高炉,准备起机。

然后按“TRT申请启动”按钮,“高炉同意启动”,“电气同意启动”指示灯亮,准备起机,按“TRT启动”按钮。

同时电话联系高炉适当关一点减压阀组,关闭过程不影响高炉顶压为准。

3.2.2.1.3.均速缓慢打开入口电动蝶阀一定角度(透平机煤气压力130KPa左右),然后打到盘车控制画面,当盘车超过15r/min并且自动脱开时,随着转速的逐渐升高(幅度为3-5个最好),升速过程一定要均匀缓慢,再接近临界转速(1400~2300r/min)时,电话联系高炉,适当关一点减压阀组,提高一点TRT入口压力,然后增加静叶3~4度的开度来迅速通过临界。

当转速到2600rpm时,且润滑油最远点压力达到0.15Mpa时,润滑油辅泵停止(辅助油泵自动停止,若不停,手动停辅泵),主油泵自动投入使用。

当转速达到2850rpm时自控系统发出投励磁信号,准备投励磁。

3.2.2.2.励磁操作:

3.2.2.2.1.起机操作:

3.2.2.2.1.1.送励磁装置交、直流电源,即合上交、直流电源开关。

3.2.2.2.1.2.在励磁屏合上空气开关,即合上A、B套空气开关。

3.2.2.2.1.3.控制开关置“工作”位置。

3.2.2.2.1.4.开/闭环旋钮置“闭环”位置。

3.2.2.2.1.5.当发电机升速至额定转速的95%时,即升速至2850r/min投磁.

3.2.2.2.1.6.按手动投磁按钮,励磁系统自动建压至额定电压的95%。

3.2.2.2.1.7.根据实际需要通过增磁、减磁按钮调整发电机电压与系统电压相一致,准备同期并网,加有功负荷。

3.2.2.2.2.停机操作:

3.2.2.2.2.1.手动减负荷,即逐渐降低发电机功率,解裂发电机,装置联动灭磁,回到开机前的初始状态,若长时间装置没有运行,应分断交、直流电源开关和A、B套空气开关,将控制开关打倒零位。

3.2.2.3.同期并网操作:

并网操作前,当频率达到49.5以上,发电机相电压达到5.7以上,发电机线电压达到10Kv以上,按发电机保护装置复位键,当只有最左端的绿灯亮时,在做并网操作。

无论是手动还是自动4SA解除/投入转换开关始终打倒“投入”位置。

3.2.2.3.1:

自动准同期:

3.2.2.3.1.1:

自动准同期合闸:

3.2.2.3.1.1.1.3SA解除/投入转换开关打倒“投入”位置。

3.2.2.3.1.1.2.把发电机转速调整到接近额定转速3000r/min。

3.2.2.3.1.1.3.2SA手动/自动转换开关打倒“自动”位置。

3.2.2.3.1.1.4.发电机开始自动调整电压、频率使之与系统一致(在升压、降压、增速、减速时,相应指示灯亮)同期表指示灯旋转,当转到最上端同期点时,断路器合闸并网指示灯红灯亮,发电机并网。

3.2.2.3.1.1.5.1SA发电机并网转换开关打倒合位,

3.2.2.3.1.1.6.合闸后把2SA、3SA打倒零位。

3.2.2.3.1.2:

自动准同期分闸:

把1SA发电机控制开关从跳闸后位置打倒“跳闸”位置发电机解裂绿灯亮。

3.2.2.3.2:

手动准同期:

3.2.2.3.2.1:

手动准同期合闸:

3.2.2.3.2.1.1.4SA解除/投入自动准同期转换开关打倒“投入”位置。

3.2.2.3.2.1.2.将2SA手动/自动转换开关打倒“手动”位置。

3.2.2.3.2.1.3.5SA粗调/精调转换开关打倒“粗调”位置。

3.2.2.3.2.1.4.调整发电及电压、频率与系统电压相一致(压茶、频率指针接近“O”位,发电机的电压的电压、频率比系统的稍微高点)。

3.2.2.3.2.1.5.将5SA粗调/精调转换开关打倒“精调”位置。

3.2.2.3.2.1.6.将1SA发电机控制开关打倒“预备合闸”位置,待同步表顺时针方向缓慢旋转(无跳动、卡滞现象)接近同步点(离“O”线10°

左右)时,将1SA控制开关转到“合闸”位置。

3.2.2.3.2.1.7.红灯亮,绿灯灭说明发电机已经并网。

3.2.2.3.2.1.8.把2SA手动/自动转换开关、5SA粗调/精调转换开关打倒“O”位置。

3.2.2.3.2.2:

手动准同期分闸:

减负荷后将1SA控制开关从“合闸后”位置打倒“预备跳闸”位置,再打倒“分闸”位置。

3.2.2.4.升功率和高炉顶压调节:

3.2.2.4.1.电话与高炉联系,TRT已经并网,将入口电动碟阀控制画面,将逐渐全开到位,高炉同时慢慢关闭减压阀组。

3.2.2.4.2.TRT逐渐加大静叶开度升功率,注意不要影响高炉顶压,此时高炉顶压由减压阀组和TRT共同控制。

3.2.2.4.3.当入口电动碟阀全部打开,减压阀组自动全关,发电机功率已不在增加,使透平机入口压力和高炉顶压达到设定值时,TRT进入全流程发电,高炉顶压全部为TRT调解,机组正常发电。

3.2.2.4.4.将顶压调节器置自动位置,高炉顶压为TRT静叶自动调节。

3.3电动运行:

遇高炉短期修风,TRT可做电动运行,配合高炉修风。

3.3.1.首先电话联系高炉,TRT将功率降至50KW时。

3.3.2高炉顶压切换到减压阀组控制,电机转入电动。

3.3.3然后将静叶开到1~2%左右。

3.3.4高炉复风时TRT逐渐升功率,高炉顶压切换到TRT静叶控制(功率调解打投入)。

然后转入正常发电运行。

注意:

高炉短期休风时电动运行应小于2小时。

3.4停机:

注意无论是正常停机还是机组紧急停机,都是先降功率(也就是将负荷),后降转速。

停机分为正常停机和紧急停机。

TRT需要检修或其他原因时,机组正常停机。

3.4.1.正常停机:

3.4.1.1.1.正常停机前应先通知高炉注意顶压的变化,同时高炉收回顶压控制,逐渐打开减压阀组。

逐渐关闭静叶降功率。

3.4.1.1.2.当发电机功率降至100kw时,然后在主控室停机画面上点击“正常停机”按钮,系统就近入正常停机过程,功率继续减小,快切阀迅速全关后,静叶全关,旁痛阀组也同时打开自动调节顶压,当功率逐渐接近0时,励磁装置灭磁,发电机与电网解列。

(注意降功率要对无功进行调节,逐渐降无功至0)。

3.4.1.1.3.解列后,随着转速下降,主油泵出口压力漫漫降低,低于0.08Mpa时,注意辅泵将自动启动(若辅助油泵不起,手动起泵)。

3.4.1.1.4.当转速降到0时投盘车30分钟,直到透平温度正常。

3.4.1.1.5.将励磁装置恢复到起机前状态。

3.4.1.2.手动停机:

3.4.1.2.1电话联系高炉,让高炉收回顶压调节的同时,慢慢打开减压阀组,直至全开。

3.4.1.2.2缓慢关闭静叶降功率(相应调无功),操作励磁控制开关,逐渐降无功降到0,在确认主开关断路器分闸后,操作励磁电源开关至断开位置,观察发电机电压和励磁电压以及励磁电流表读数均为0。

3.4.1.2.3关入口电动蝶阀,进一步降功率。

当功率降到0KW左右时,选择控制画面,按“发电机解列”按纽,进行解列操作。

3.4.1.2.4控制转速调节器,观察主油泵压力低于0.08Mpa时,辅助油泵自投,当转速为0时投入盘车30分钟。

当透平机组温度正常时停盘车。

3.4.1.2.5关励磁电源开关,并将发电机并网转换开关复位。

3.4.2.紧急停机:

3.4.2.1.运行中如果机组运行参数达到紧急停机条件时,控制系统发出紧急停机信号,快速切断阀迅速关闭,TRT停机。

同时连锁保护装置促使旁通阀自动开启相应角度调解顶压,顶压切换到旁通阀控制,随后联系高炉打开减压阀组,减压阀完全打开后,关闭旁通阀。

3.4.2.2若发现有紧急停机信号,而机组没有自动停机,值班人员应迅速手动紧急停机,可按操作柜紧急停机按钮,到现场手拍危机保安器。

3.4.2.3若危急保安器动作,动作后要及时恢复。

3.4.2.4.其他操作与正常停机解列后相同。

3.4.3.停机后操作:

3.4.3.1如果长时间检修,在转速为0的前提下,关闭大型阀门的顺序为:

关入口电动蝶阀→关入口插板阀→关出口电动蝶阀→关出口插板阀。

3.4.3.2.盘车结束后,停止正常运转的一切辅助系统,停辅助润滑油泵,观察就地压力表,高位油箱油全部回主油箱(若高位油箱液位过高关高位油箱总阀),并将动力油从蓄能器处泄压到0。

3.4.3.3.TRT开壳检修时,按起机前准备6氮气置换空气进行吹扫。

3.4.3.4.TRT进行检修。

4.TRT附件操作

4.1.大型阀门操作:

4.1.1.入(出)口插板阀的操作:

在低压配电室#2(#3)配电柜合上入(出)口插板阀电源。

入(出)口插板阀操作分为现场操作和主控室微机操作。

4.1.1.1现场操作箱操作:

4.1.1.1.1现场操作箱开阀操作:

4.1.1.1.1.1.将现场操作箱转换开关打到“现场”位置。

4.1.1.1.1.2.按操作箱上的“顶开”按钮。

4.1.1.1.1.3.顶开到位后,“顶开”指示灯亮,此时按操作箱上的“开阀”按钮。

4.1.1.1.1.4.开阀到位后,“全开”指示灯亮,此时按操作箱上的“夹紧”按钮。

4.1.1.1.1.5.夹紧到位后,“夹紧”指示灯亮,开阀完毕。

4.1.1.1.2.现场操作箱关阀操作:

4.1.1.1.2.1.将现场操作箱转换开关打到“现场”位置。

4.1.1.1.2.2.按操作箱上的“顶开”按钮。

4.1.1.1.2.3.顶开到位后,“顶开”指示灯亮,此时按操作箱上的“关阀”按钮。

4.1.1.1.2.4.关阀到位后,“全关”指示灯亮,此时按操作箱上的“夹紧”按钮。

4.1.1.1.2.5.夹紧到位后,“夹紧”指示灯亮,关阀完毕。

4.1.1.2.主控室微机操作:

4.1.1.2.1.首先将现场操作箱转换开关打到“主控”位置。

4.1.1.2.2.在微机中调出插板阀控制画面,确认插板阀在“主控”位置。

4.1.1.2.3.开阀操作时按“开阀”按钮,插板阀将自动完成顶开、走板、夹紧操作,注意观察到位信号指示。

4.1.1.2.4关阀操作时按“关阀”按钮,插板阀将自动完成顶开、走板、夹紧操作,注意观察到位信号指示。

4.1.2.快速切断阀操作:

在低压配电室配电柜合上快速切断阀电源。

快速切断阀操作分为现场和主控室微机操作:

4.1.2.1现场操作:

4.1.2.1.1.将现场操作箱上的转换开关打到“现场”位置。

4.1.2.1.2在操作箱上分别有“快关、慢关、慢开、游动”四个按钮,按动其中之一,阀门将作相应动作,观察到位信号指示灯。

4.1.2.1.3机组正常运行时,转换开关打到“主控”位置,并且每班游动一次。

4.1.2.2.主控室微机操作:

4.1.2.2.1.将现场操作箱转换开关打到“主控”位置。

4.1.2.2.2在微机调出快切阀控制画面。

4.1.2.2.3在工艺过程允许的情况下,按动“慢开、慢关、游动”按钮即可完成开阀、关阀及游动相应操作。

4.1.3.快速切断阀¢250均压阀操作:

在低压配电室(#6)配电柜合上均压阀电源。

¢250均压阀操作分为现场和主控室微机操作。

4.1.3.1现场操作箱操作:

4.1.3.1.1.现场操作箱开阀操作:

4.1.3.1.1.1将现场操作箱转换开关打到“现场”位置。

4.1.3.1.1.2按操作箱上的“开阀”按钮。

4.1.3.1.1.3全开到位信号灯亮,开阀完毕。

4.1.3.1.2.现场操作箱关阀操作:

4.1.3.1.2.1将操作箱转换开关打到“现场”位置。

4.1.3.1.2.2按操作箱上的“关阀”按钮。

4.1.3.1.2.3全关到位信号灯亮,关阀完毕。

4.1.3.2.主控室微机操作:

4.1.3.2.1将现场操作箱转换开关打到“主控”位置。

4.1.3.2.1.1在微机上调出¢250快切均压阀控制画面,确认阀在主控位置。

4.1.3.2.1.2开阀操作时按“开阀”按钮,开到位后“全开”指示灯亮,开阀完毕。

4.1.3.2.1.3关阀操作时按“关阀”按钮,关到位后“全关”指示灯亮,关阀完毕。

4.1.4入(出)口电动蝶阀操作:

在低压配电室(#5)配电柜合上入(出)口电动蝶阀电源。

分为现场和主控室微机操作。

4.1.4.1现场操作箱操作(同¢250均压阀操作)。

4.1.4.2主控室微机操作(同¢250均压阀操作)。

4.2.动力油站操作:

操作前检查油箱液位、油温、油箱液位低于报警值时,用滤油机加油到正常液位。

油管路上的阀门位置正确,皮囊蓄能器的溢流阀关闭,根据实际情况投电加热器(6P配电柜)和冷油器,油泵开一备一。

在低压配电室配电柜合上动力油泵1号电机(#2配电柜)、2号电机(#5配电柜)、电加热器电源(#6配电柜)。

(在低压配电室#3配电柜合上过滤油泵电机电源)

4.2.1.动力油站现场操作:

在动力油站现场操作箱上将1号油泵、2号油泵、过滤油泵电机、电加热器转换开关打到“现场”位置,按对应的按钮,便可实现起动、停止操作。

以起1#油泵为例,操作如下:

1#油泵转换开关打到“现场”位置,按起动(停止)按钮,观察运行(停止)信号指示灯。

设备正常运转时,现场/主控转换开关必须打到“主控”位置。

4.2.2.主控室微机操作:

4.2.2.1将动力油站现场操作箱上1#油泵、2#油泵、过滤器、电加热器转换开关打到“主控”位置。

4.2.2.2在微机上调出动力油站控制画面,用鼠标点击相应按钮,便可进行起动(停止)操作。

以起动1#油泵,2#油泵备用为例,操作如下:

两台泵先至手动;

再选择1#油泵,按起动按钮,动力油压力正常后至自动;

2#油泵也至于自动。

4.2.1.3检查系统油压:

4.2.1.4.机组正常运行过程中,当动力油压力低于11Mpa时备用泵将自动起动,同时发出报警信号,若由于系统本身故障导致备用泵未起,运行人员应及时手动起泵,