推荐智能主令控制器调试说明带图片Word格式.docx

《推荐智能主令控制器调试说明带图片Word格式.docx》由会员分享,可在线阅读,更多相关《推荐智能主令控制器调试说明带图片Word格式.docx(9页珍藏版)》请在冰豆网上搜索。

连接之后,要保证编码器箱体在卷扬运行过程中不会产生过大的震动影响设备的使用精度和使用寿命;

编码器箱体和卷扬滚筒连接部分要在一条水平线上;

齿轮、万向连轴器、十字滑块要固定牢靠,避免在设备运行过程中脱落,造成生产事故。

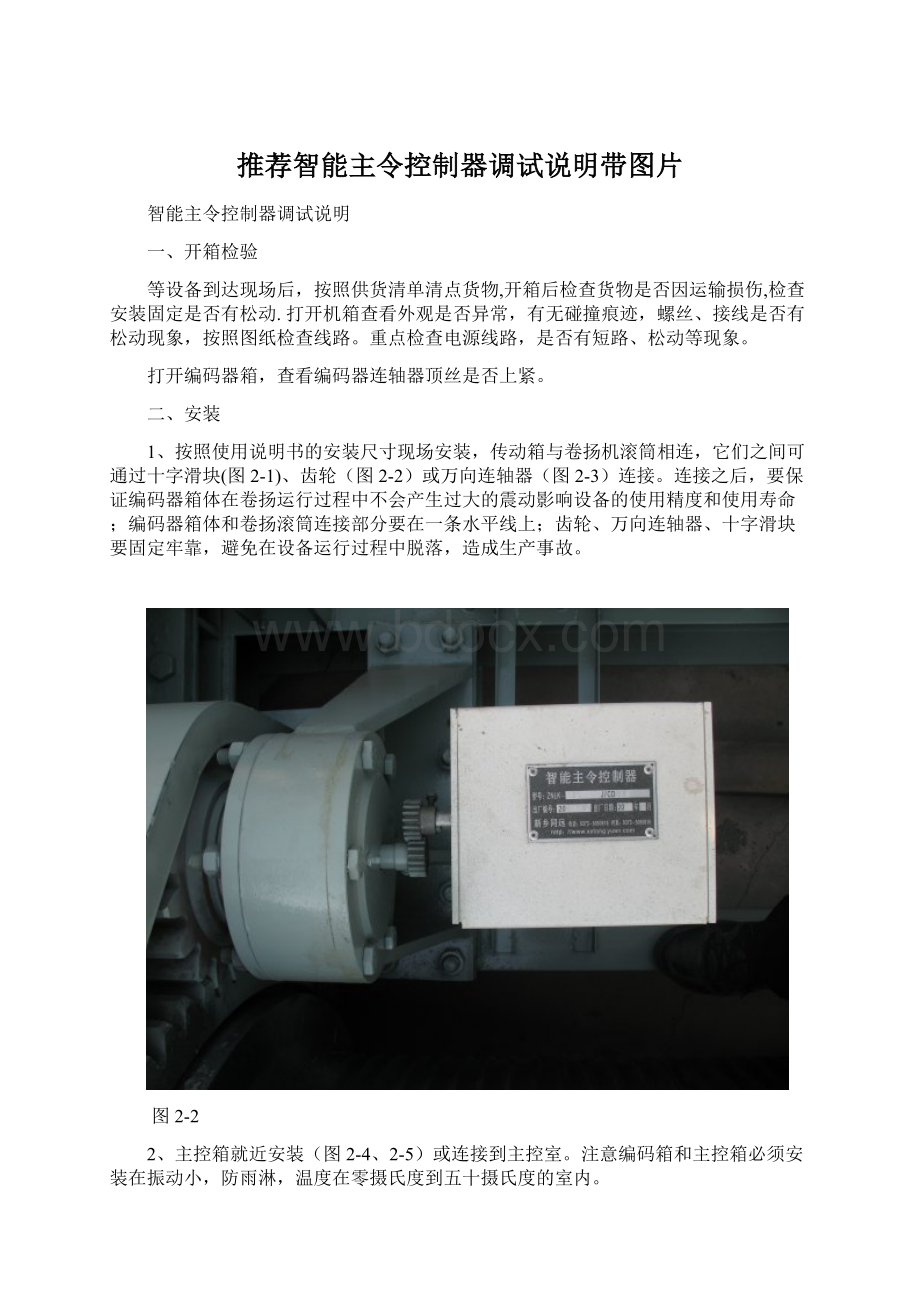

图2-2

2、主控箱就近安装(图2-4、2-5)或连接到主控室。

注意编码箱和主控箱必须安装在振动小,防雨淋,温度在零摄氏度到五十摄氏度的室内。

图2-4

图2-5

三、接线

根据主控箱体上的图纸,按照线号进行接线,如图3-1,图3-2。

如KA1是上极限,11.12接入控制回路。

接线主控电源线选用1.5-2.5mm2的导线,电源应独立成一支路,不受其他设备的电源影响(其他设备电源通断不能影响主控箱电源的通断),控制线选用0.5-1.5mm2的导线.控制电缆应避开高压线和动力线,尽量单独走线,加防护钢管.编码器与主控箱之间的连线应单独走12*1mm屏蔽线.

图3-1

图3-2

四、调试

1、接通电源.查看PLC是否有电;

上电几秒钟后首先检查触摸屏显示的内容是否正常,上电后触摸屏显示的界面为主系统界面如图4-1。

如果上电后发现触摸屏没反应,请检查触摸屏的电源接线是否有问题,如检查后发现电源接线正常,触摸屏还是有故障,请与我公司联系;

在触摸屏通电一段时间后,要是发现在触摸屏上数据显示的地方出现####,请检查触摸屏与PLC的通讯电缆的连接处出现了松动。

图4-1

2、在触摸屏显示信息正常情况下,按下参数设置按钮进入到参数设置界面(图4-2),

图4-2

此界面主要对小车参数进行设定,上限位和上超限代表的是小车在炉顶的倒料停车位和超限保护位;

下限位和下超限代表的的是小车在炉底的装料停车位和超限保护位;

正反装是指由于编码箱与卷扬机安装的位置不同导致当小车在往上运行时但当前位所显示的码值是减小的与实际值不相符,此时将里面的0改为1即可;

加速一,加速二,减速一,减速二为四个变速点,根据实际需要可进行设定;

过速参数是指当小车以高速运行时,当前速度所显示的最大值,在设定时一般设定的值要比显示的值稍微大些;

溜车区间指的是小车整个运行区间,以避免小车在重车运行时出现溜车情况造成生产事故;

自动复位是指当小车运行到炉底时自动为小车调整参考原点,以消除因长时间运行因钢丝绳拉伸而导致的

小车料倒不净或者在炉底装不进料的情况,当里面的值设为1时是程序做的自动复位,当设为0时,在小车的装料位装一个限位开关,开关的输出信号接到PLC的I1.0输入点,当此开关有输出时,原点会自动复位。

备用点可以作为任何一个点使用。

下面以设定上限位参数为例讲解参数的设定方法。

按下触摸屏上上限位参数设置区域

,然后会在界面上出现如图4-3画面:

图4-3

1)点击用户栏会出现输入键盘,然后通过键盘输入用户名为大写字母U。

键盘界面如图4-4:

键盘上Shift键是切换大小写字母,BSP是删除,ESC退出数据设置界面,

按键是用来确定数据的输入。

2)输入密码(密码为1234),输入密码的操作方法与输入用户名的操作方法一致。

3)根据生产需要输入上限位的值。

报警复位按键的功能主要是将超速报警给复位了。

当初小车运行速度过高时会出现超速报警,通过按键报警复位来消除此报警。

按下数据显示按钮,将会显示数据显示界面(图4-5),此界面主要是为了更加清楚地观察小车运行时的当前位、当前速度以及小车的运行状态。

按下报警按钮,将会显示报警信息界面(图4-6),此界面主要是为了显示报警信息,其中报警信息包括超速报警、上超限报警、下超限报警。

通过这个界面可以了解到报警发生的时间、类别等信息。

按下公司简介按钮将会显示公司简介界面(4-7),此界面对我们公司做了简单但又全面地介绍,通过这个界面可以对我们公司有一个初步的了解,而且在上面留了我们公司的联系方式,当贵公司需要技术支持或业务上的往来都可以通过这个联系方式联系我们。

另外在界面设有时间设定按钮,通过此按钮可以进入时间设定界面,时间设定的方法与上限位数值设定的方法一样。

图4-5

图4-6

图4-7

图4-8

3、设定原点(将触摸屏显示界面转换到参数设置界面,如图4-2所示,将设原点里面的数由0改为1,改动方法与设上限位一致)将使当前位显示为0,然后缓慢转动编码器出轴,观察当前位数字是否依次增加直到255以上,在同一方向旋转时数字是否有不连续上下波动现象,如有,应检查编码器箱到控制箱10芯线是否正确.

五、运行

1、把小车点动停止在下限位,设定原点,使“当前位”数字变为“0”。

在小范围内设定下限位、下超限位,一般下限位作为停车用,下超限做保护用,下超限所设的值应比惯性量(假设小车在下限位自动停车了,当小车停稳后当前位所显示的码值与下限位所设定的值的差)大20-30个码值。

2、把小车手动停止到斜桥中间位置,比如“当前位”数字是1500,则上限位(KA1)、上超限(KA2)、下限位(KA3)、下超限(KA4)分别设为:

2700、2800、200、100.

3、设定完后仔细检查无误后,手动上下运行小车,“当前位”数字在各限位设定的区间之内时,观察对应的PLC点是否有输出,是否起到自动停止、变速等预定的作用,如“当前位”数字在比2700大的数值时(如:

2760)(KA1是上限位)所对应的继电器会有动作,小车不能继续上升。

4、试验过程中记录“当前位”在超过停车限位后实际停止位置的数字与对应的限位设定值的差,计算上升时和下降时惯性是多少。

5、经过粗调后,保证每个限位都起到相应的作用,让小车上下来回运行,自动停车。

准确无误后再把各限位逐步调整到合适的位置,初次调整后一定要逐步接近调整到上下限位的位置,以免掌握不好惯性而使小车掉道。

等小车参数设定好后带负荷试车,观察上升时是否能倒尽料,装料时下限位是否合适,如不合适再进行微调上下限。

正常投入运行后要多观察小车的到位情况,随着钢丝绳的延伸变形,要在初次使用的几天内细调几次。

六、常见故障与解决方法

每次主令控制器失电后,须确保卷筒不转动;

如果卷筒在控制器失电后有转动,再次上电后,应使料车回到原点位置,看当前位显示值是否为零,若不为零,则需重新进行原点设定。

1、原点设定法:

在换钢丝绳以前,把小车停止在”0”位即原点位,在轨道上作记号。

换完钢丝绳以后,把小车停在所作记号上,进行原点设定,对上下限位进行微调。

注意:

由于钢丝绳的老化、拉伸,上述限位数值对应的实际物理位置将发生微小变化,请注意观察限位位置的变化并适当微调限位数值的大小。

(注:

可编辑下载,若有不当之处,请指正,谢谢!

)