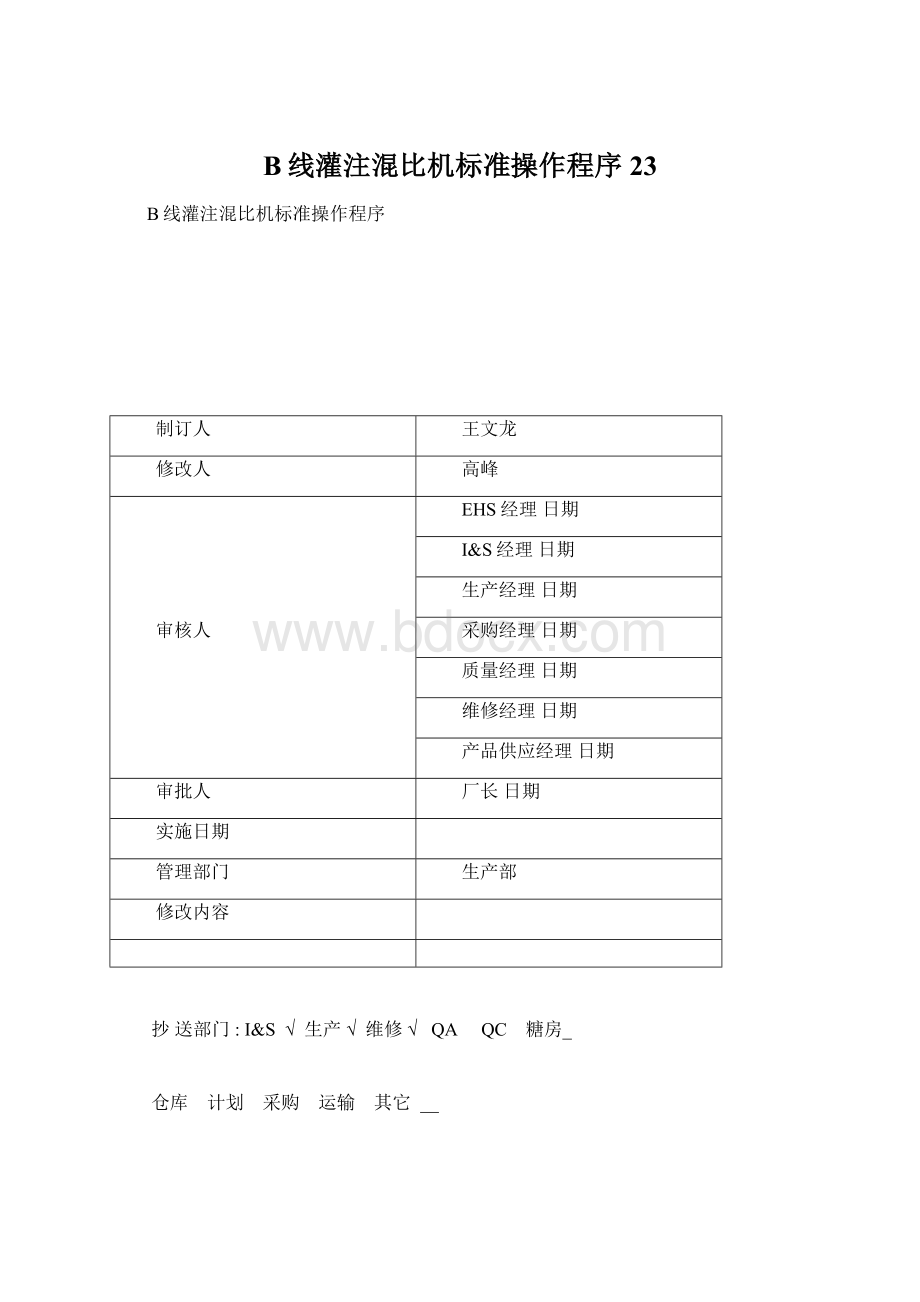

B线灌注混比机标准操作程序23Word格式.docx

《B线灌注混比机标准操作程序23Word格式.docx》由会员分享,可在线阅读,更多相关《B线灌注混比机标准操作程序23Word格式.docx(20页珍藏版)》请在冰豆网上搜索。

5、安全…………………………………………………………………………第7页

6、灌注混比机换口味标准操作程序…………………………………………第8页

7、灌注混比机CIP标准操作程序……………………………………………第12页

8、灌注机换机标准操作程序…………………………………………………第14页

9、报表填写……………………………………………………………………第15页

10、瓶盖投放程序……………………………………………………………第17页

11、备线标准…………………………………………………………………第17页

1、制订目的:

规范B线灌注及混比机操作。

2、适用范围:

主机手操作B线灌注机及混比机。

3、开机前准备:

3.1、通知维修打开压缩机,冷机,CO2(冬季CO2需要加热),动力电,品控供应水;

3.2、确认设备上的模具是否符合生产要求;

3.3、准备生产所需的原材料;

3.4、确认喷码机与链道工作正常,B线操作工和机手需确认干式润滑系统是否工作正常;

3.5、对混比机所有活结进行检查;

3.6、对灌注机模具螺栓进行紧固;

3.7、对设备进行安全检查(包括人员安全与设备安全),如有异常,通知相应负责人;

3.8、对风道,盖箱,旋盖机,冲瓶机,灌注机,地沟进行彻底消毒;

3.9、对于掉在地面的瓶盖及瓶子不允许再次被使用。

4、生产开机:

4.1、打开混比机能源(配电柜电源与操作屏电源打到ON位置,

压缩空气手柄阀,CO2手柄阀)。

4.2、打开灌注机能源(配电柜电源与操作屏电源打到ON位置,

压缩空气手柄阀,CO2手柄阀,打开冲瓶机喷淋水手柄阀)。

4.3、打开混比机与灌注机CO2过滤器的排放阀,排净CO2的炭粒。

5、生产结束

5.1、当品控糖罐糖浆没有时,将灌注机停机,混比机点击STOP(暂停)等待品控换管路顶70L;

5.2、品控换完管路后,点击STOP,正常混比,灌注机生产,待70L水将管路糖浆顶完后点击

ALT2(ALT2=Productionshutdown)结束混比,程序将自动运行水顶糖浆程序;

5.3、当混比机缓冲罐空时,灌注机会自动停止进瓶,出现报警(缓冲罐空)此时点击灌注

机的监控功能,点击注入机排空,将灌注机剩余料液灌装(附表为不同品项液位达到

相应数值时停止进瓶);

5.4、更换管路为消毒状态,安装灌注机清洗片(如果是一步冲水,可不安装清洗片);

5.5、选择混比机和灌注机程序为CIP状态,进行消毒;

5.6、如果停机超过24小时,消毒结束时需要给机器内部泡6-8PPM氯水;

5.7、关闭所有能源。

6、点检标准操作程序:

项目

频率

要点

主机传动齿轮箱齿轮

每月1次

磨损情况

各旋盖头轴承

磨损松动

主传动齿轮及轴承润滑油脂

每周1次

是否到位

旋盖头轨道轴承

灌注机转换件变角

每班生产前

打磨处理

检查所有感应器

动作是否到位

各组旋盖机构

是否有足够的润滑

余氯检测

封盖机门架高度

封盖机前喷嘴检查

检查打码日期

7、加油标准操作程序

区域

频率

加油种类

加油方式

轴承

美孚222

油罐加注(保证有罐有油)

分配轮

定时自动加油

食品油

轨道

定时自动加油

油罐加注(保证有罐有油)

旋盖头上部

油枪加注

旋盖头下部

落盖机构分配轮

自动加油

主轴轴承

30#机油

油罐加注

8、GMP标准操作程序

8.1、正常生产清洁频率和标准:

区域

频率

标准

地面、设备表面

每班

地面整洁、无大面积积水、无垃圾、无PET空瓶、瓶盖等异物

地漏

每班/停产/CIP

表面清洁无黑色聚集物

工具箱整理

每班整理两次

工具摆放整齐,干净

工作台

台面整洁,抽屉内物品分类摆放且随时保持整齐

灌注机前后接水盘

每天

要求表面无杂物、无大块积水。

若接水盘内水已经快溢出时,必须立即清理

设备打泡沫

每三步或五步

设备表面全面覆盖

出入口输送带打泡沫

输送带表面和输送带的内侧

PET冲瓶机喷嘴检查

每次启动前

喷嘴是否对准瓶口

PET冲瓶机内部清洁

无污迹

8.2、班后清洁:

8.2.1、用胶袋包扎好电眼、电柜、防止入水;

8.2.2、用清水冲掉机上的杂物及水迹至干净,用布清洁压盖机漏斗,喷酒精;

8.2.3、向主机喷去污泡沫剂托普66浓度3%,停留10分钟后冲掉;

8.2.4、向主机喷洒浓度为0.3%的托普99消毒剂;

8.2.5、用布抹干净混比器和电机、电眼、电柜表面;

8.2.6、班后卫生需要时间45分钟;

8.3、深度清洁方法和标准:

清洁方法

地面

用刮水器刮干

地面整洁无积水、异物且显出地板本色

灌注机设备表面

泡沫清洁,抹布擦拭

清洁设备表面尤其底脚,要求光亮,无污点、无霉点

混比器设备表面

冲瓶机设备表面

脚踏板平台内外表面

用刷子刷

清洁无发霉、无黑色聚集物

接水盘及其下水管道

高压水枪冲洗

表面光亮,高压水枪冲洗下水管

前后输送带

全面清洗内侧无污迹和霉点

垃圾桶

清水冲洗

外/内侧表面清洁、内无垃圾、无油污、无无积灰且摆放在黄线内

配电柜

抹布擦拭

表面清洁每周1次,表面及顶部清洁无积灰、无油

转换件整理

泡沫清洁,用刷子刷后冲洗

每周1次,表面清洁无积灰、无油污且摆放整齐

操作面板

表面清洁、无油污、无积灰

表面光亮、无黑色聚集物

防护门

每周1次,表面清洁无积灰、无油污

负责区域:

PET灌注间所有区域。

班后清洁不仅要完成班后清洁项目,还要完成交接班的项目。

生产过程中每班两次项目1次在生产过程中的中间时,另1次在快交接班时。

空格中记录清洁的时间。

9、灌注线混比机安全标准操作程序:

9.1、工作时要关好安全门;

9.2、维修保养时一定要挂牌,不能用自动,只能用点动;

9.3、开机前发出开机信号并证实无人在危险位置后才能开动机器,现场人员必须沟通;

9.4、任何转动部分发现异常时不能用收摸或硬物勾打,停机处理;

9.5、维修气路元件或汽缸时要先排掉余压;

9.6、高空作业时要挂安全带,不得高空抛工具和其他物件;

9.7、维修弹性装置时,小心弹簧释放能量造成伤害;

9.8、不得使用热任何方法取消安全传感器和安全装置进行生产;

9.9、工作服要扣衣扣和拉链;

9.10、生产结束后所有压力表需关闭;

9.11、混比机、灌注机不正常时要停机处理;

9.12、用梯子维修时要放牢并有人扶;

9.13、不能用水冲洗电柜、电机、电磁阀等;

9.14、非电工不得打开电柜的门,不得进行任何电器的维修。

10、灌注机质量保证标准操作程序:

10.1、控制BXI、CO2在检测范围内;

10.2、检查产品的外观;

10.3、每次生产前均检查扭矩是否合格、如不合格要调整至合格才能后生产;

10.4、检查产品的打码是否正确;

10.5、检查胶瓶、胶盖是否相符。

11、灌注混比机换口味标准操作程序:

11.1、CIP结束后,混比机操作屏点击ALT2(结束循环),点击ALT3(排空水罐,糖罐,缓冲罐中的水)点击RESET(程序结束)更换管路;

11.2、更改混比机与灌注机管道阀门状态,达到生产状态:

11.2.1、关闭灌注机回气管道手柄阀;

11.2.2、关闭灌注机回液管道手柄阀;

11.2.3、关闭灌注机进料管道手柄阀(关闭其中一个即可);

11.2.4、关闭灌注机CO2清洗管道手柄阀;

11.2.5、取消灌注机回气控制阀关闭;

11.2.6、取出灌注机清洗片;

11.3、灌注机选择与生产相对应瓶型.(点击瓶型后,可以选择);

11.4、点击灌注机操作屏:

11.4.1、检查第一页进出口输送带开,自动送盖开,自动搅盖开,监控功能开;

11.4.2、检查第二页瓶口喷淋自动,止盖器自动,RinseSpraying自动.点击冲瓶程序,检查冲洗;

※所有检查项应为“√”

11.5、检查混比机与灌注机CO2压力,6-8bar;

11.6、检查混比机与灌注机压缩空气压力,4-6bar;

11.7、检查混比机压力参数设置,

点击1点击2检查缓冲罐CO2压力值(根据产品要求范围在4.5-6.0之间);

11.8、选择配方;

11.9、选择配方成功后,根据质量要求检查相应品项参数(品控提供),

如需更改,操作顺序如下:

11.10、选择混比机程序为Production(生产)(操作顺序:

点击KHSA04:

ParamixProgramsProductionEND),(图片与C3相同);

11.11、点击混比机的START键,(混比机开始脱气);

11.12、通知糖房供应糖浆,点击点击引糖浆打开糖浆罐排地阀排空管道内处理水;

11.13、点击糖浆进罐信号,糖浆准备完毕;

11.14、待混比机缓冲罐顶空气的水排空后,系统自动给缓冲罐备压.压力达到设定值后.点击ALT2,系统进入混比状态;

11.15、缓冲罐混满后,系统自动进入30秒循环状态,如果糖度有偏差,点击子ALT2进入自动

补糖程序;

11.16、糖度合格后,点击ALT2,进入正常生产状态;

11.17、打开混比机与灌注机的手柄阀,用混比机混好的产品把混比机到灌注机管路的处理水从灌注机环型缸处排出,看到有糖浆流出即可,再关闭手柄阀;

11.18、打开灌注机两个CO2进气阀;

11.19、(点击参数)检查灌注参数;

11.20、点击灌注(系统自动备压)、点击排放(用CO2

清空环型缸内糖水混合物)、再点击灌注;

11.21、打开盖机电源、将程序打到自动状态、冬季需要打开加热;

11.22、刚开机时调整速度为5000P/H(点击速度调整半速与全速);

11.23、将生产钥匙打向右、点击运行键、将止瓶器开关打向右开始生产;

12、灌注混比机CIP标准操作程序:

12.1、生产品种口味的转换:

12.1.1、美年达葡萄和美年达苹果为重口味产品;

12.1.2、百事、百事清柠、七喜、美年达橙为轻口味产品;

12.1.3、生产过程中轻口味之间转换、轻口味向重口味转换,需要用处理水冲机30分钟;

12.1.4、重口味之间转换、重口味向轻口味转换需要做三步或五步CIP;

12.1.5、生产七喜之前需要做五步CIP;

12.2、产品规格的更换:

12.2.1、更换瓶子规格需要更换不同的部件(包括冲瓶机进瓶星轮与导板,灌注机进口星轮与导 板,灌注机出口星轮与导板,旋盖机星轮与导板,旋盖机出口星轮与护板;

12.2.2、规格更换后混比机要根据品项调整流量;

12.2.3、备件更换时要冲洗干净,手部要用酒精消毒;

12.3、消毒/CIP:

12.3.1、确认糖房CIP与混比机的管道连接;

12.3.2、确认混比机与灌注机的管道连接;

12.3.3、各管道阀工作状态如下:

12.4、混比机程序为CIP(操作顺序依次为:

ParamixProgramsCIPEND);

12.5、选择灌注机程序为CIP(操作顺序依次为:

点击灌注灌注程序冲洗/CIP清洗 >> 回气控制器关闭);

12.6、通知品控供应清洗液.点击混比机startALT2键,清洗开始;

12.7、消毒/CIP的三种形式:

12.7.1、CIP封闭循环;

循环时间按品控要求进行,分为三种;

12.7.2、一步=(停机时间≤12H),直接用处理水冲至无氯为止;

12.7.3、三步CIP=(12≤停机时间≤24H)处理水冲洗10分钟+氯水20分钟+处理水冲洗15分钟 处理水冲至无氯为止;

12.7.4、五步CIP=(24H≤停机时间)处理水冲洗10分钟+碱洗20分钟+处理水冲洗10分钟+热水冲洗30分钟+处理水冲洗15分钟 处理水冲至无氯为止。

备注:

每次五步结束后,需要模拟生产状态压冲洗水,给品控测微生物

13、灌注机换机标准操作程序

13.1、换型准备:

13.1.1、准备好所须工具(扳手、内六角扳手及设备专用扳手);

13.1.2、生产前把所需要的部件运到设备前作好换型准备;

13.1.3、生产PET准备的部件顺序是:

⑴进口星轮⑵各星轮护板⑶进口护板⑷旋盖定位星轮⑸旋盖机前星轮⑹旋盖机前护板⑺出口星轮⑻旋盖定位护板⑼出口条型护板;

13.2、换型:

13.2.1、先拆下不用的部件,放置在工具车上;

13.2.2、部件拆除后应观察设备是否有部件松动的现象,如有松动及时拧紧;

13.2.3、安装部件时应检查部件的螺丝及锁扣是否有松动、脱落的现象,安装时应该以安装方便,从前到后的顺序来安装;

13.2.4、结束后,找来对应的瓶子调整设备,观察进口护板、出口护板的宽度是否适宜,灌注机、旋盖机的扭矩是否适宜;

13.2.4、机修人员应针对所生产的瓶型品种及链道匹配速度、进出口护板的宽度、风道的风力、宽度进行调整。

13.3、换型结束:

13.3.1、换型结束后对设备表面及安装上的部件进行卫生清洁,打开爆瓶冲洗程序,用处理水冲洗阀体;

13.3.2、把所拆下的部件进行彻底卫生清洁,保证所拆下的部件干净无杂物、糖浆存在;

13.3.3、清洁后的转换部件应放于指定的转换车或转换架上,待下次使用;

13.3.4、拆下的转换件维修人员应对其进行调整保养以备下次使用。

14、灌注机报表填写规范:

14.1、灌注机每日汇总报表填写规范:

14.1.1、灌注机报表由灌注机主机手和生产线长共同完成。

14.1.2、灌注机报表填表人为主机手,核实人为生产线长。

14.1.3、生产开始五分钟内必须填写以下内容:

日期、生产线、班次、填表人、额定速度、产品、计划开机时间、实际开机时间、计划产量、计数器期初数量、包装规格等项目内容。

14.1.4、计划开机时间必须与生产计划开机时间相符,实际开机时间若提前开机则按实际开机时间记录,若推迟开机则实际开机时间必须填写计划开机时间,计划产量当日只需填写同一品种计划产量即可,当班生产两个以上品种时,实际停机时为生产品种结束时间,另一品种实际开机时间为上一品种实际停机时间

14.1.5、每班结束生产时各计数器必须清零,故计数器期初数量为零,计数器期末数量PET&

RB线为每班结束生产或交接班停机时灌注机入口星轮计数器数量,净产量为成品入库数量,此数据由生产线长填写,生产线损耗、QC损耗数为生产线每班实际清点出的损耗,以上两项加不可计量数须约等于生产破损。

14.1.6、计划停机时间包含换机以及换机换口味和午餐停机、CIP停机时间、外界停电停水,其它任何计划停机须经计划部同意批准记录。

14.1.7、实际停机时间为最后一支成品完成灌注的时间。

14.1.8、灌注机运行时间汇总为实际开机时间到实际关机时间内的运行时间减计划停机时间。

14.1.9、灌注机停机时间汇总和机器设备停机时间汇总为灌注机计数器上停机时间减计划停机时间。

14.1.10、所有时间记录单位为:

分钟,每一品种均需单独记录,所有表格内容填写必须遵循4C原则即正确、完整、一致、连续。

14.1.11、灌注机报表由主机手和线长一起填写,物料领用明细必须真实填写,数据主要是各岗位提供的物料领用数据。

14.1.12、灌注机报表线长和机手必须统计计算当班CO2利用率,糖浆利用率取QC计算结果。

14.1.13、每次SKU生产结束时必须详细填写灌注机表;

14.2、生产停机时间统计表填写标准操作程序:

14.2.1、每日生产停机时间统计表由灌注机主机手填写。

14.2.2、每日生产停机进间统计表填写必须正确填写以下内容:

班次、生产品种/包装规格、原因描述、停机时间、统计员。

14.2.3、停机时间原因描述须简明扼要,停机时间必须以灌注机入口计数器为准,当灌注机停止运行时机手开始记录开始停机时间,当灌注机重新开始运行时再记录开始运行时间,中间时间差值即为停机时间。

14.2.4、停机时间记录必须及时准确,设备停机后再次运行15分钟内必须记录填写停机时间。

14.2.5、机手每次记录完停机时间后和计数器上停机时间误差不能超5分钟。

14.2.6、当班最后累计停机时间为计数器上累计停机时间。

14.2.7、机手必须为所记录停机时间准确性负责。

15、瓶盖投放标准:

15.1、首先保证使用的胶盖质量是在受控条件下进行。

瓶盖的纸箱塑料包装处于封闭状态,未经开启及人员手部的接触。

15.2、进入灌注间供应生产线使用的皇冠盖、胶盖的外包装(纸箱)必须去除,将附有内衬塑料袋的瓶盖装入洁净的物料筐内推入生产现场盖仓旁。

15.3、盖子必须一次性全部加入盖仓内,现场不得留有备用的瓶盖。

15.4、在操作过程中,不得用手部直接接触瓶盖的现象。

必须目测胶盖是否有变形、掉环现象,内衬塑料袋是否完好,是否有原厂或品控胶带完整密封。

16、灌注机备线标准:

灌注机需1人4小时左右进行三步、五步、换型、压水(用于测酵母菌)、混比等。