中级轧钢答案Word格式.docx

《中级轧钢答案Word格式.docx》由会员分享,可在线阅读,更多相关《中级轧钢答案Word格式.docx(17页珍藏版)》请在冰豆网上搜索。

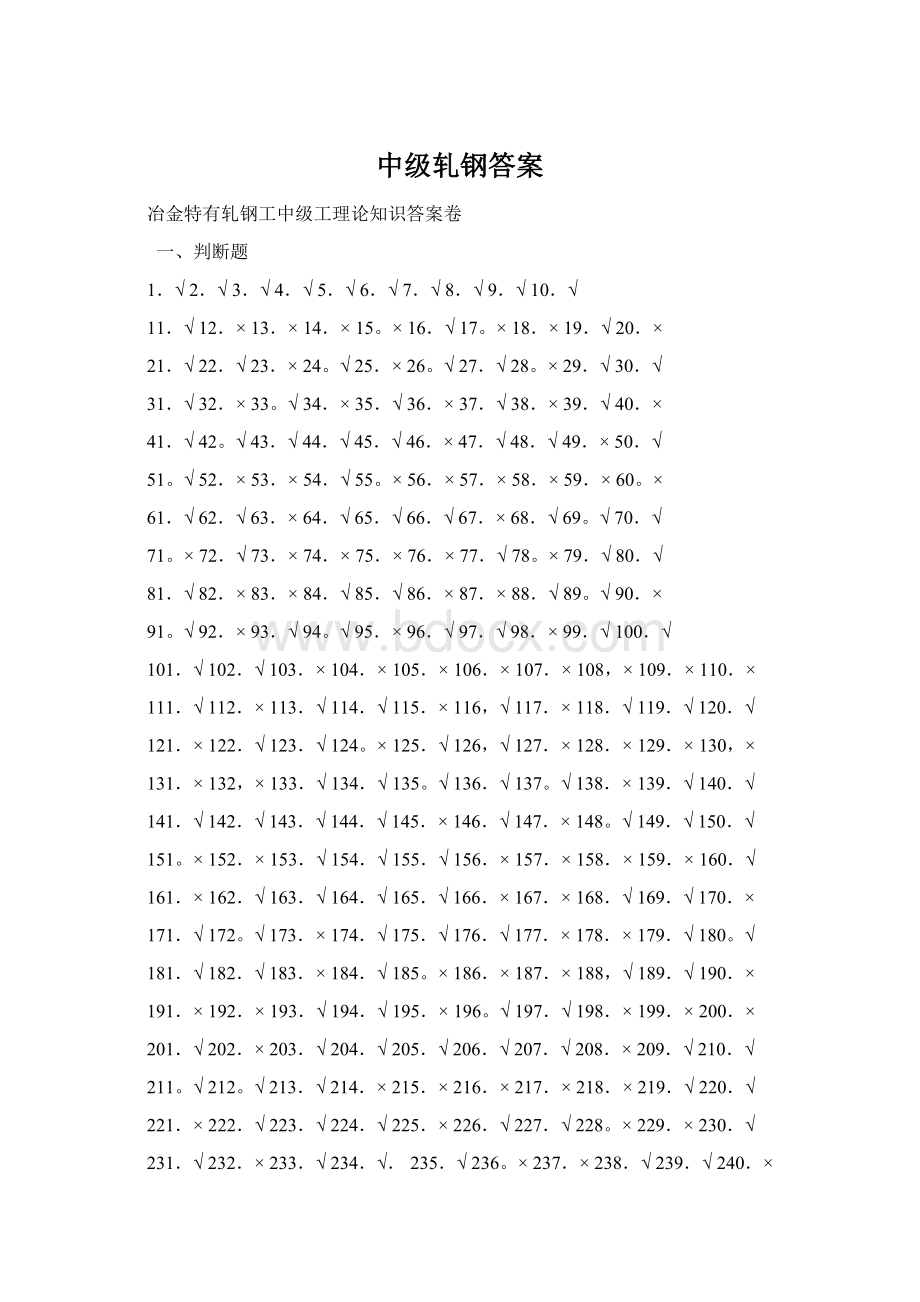

107.×

108,×

109.×

110.×

111.√112.×

113.√114.√115.×

116,√117.×

118.√119.√120.√

121.×

122.√123.√124。

125.√126,√127.×

128.×

129.×

130,×

131.×

132,×

133.√134.√135。

√136.√137。

√138.×

139.√140.√

141.√142.√143.√144.√145.×

146.√147.×

148。

√149.√150.√

151。

152.×

153.√154.√155.√156.×

157.×

158.×

159.×

160.√

161.×

162.√163.√164.√165.√166.×

167.×

168.√169.√170.×

171.√172。

√173.×

174.√175.√176.√177.×

178.×

179.√180。

√

181.√182.√183.×

184.√185。

186.×

187.×

188,√189.√190.×

191.×

192.×

193.√194.√195.×

196。

√197.√198.×

199.×

200.×

201.√202.×

203.√204.√205.√206.√207.√208.×

209.√210.√

211。

√212。

√213.√214.×

215.×

216.×

217.×

218.×

219.√220.√

221.×

222.√223.√224.√225.×

226.√227.√228。

229.×

230.√

231.√232.×

233.√234.√.235.√236。

237.×

238.√239.√240.×

241.×

242.×

243.√244。

√245。

√246.×

247.√248.√249;

250,√

251.√252.×

253.×

254.√255.√256.√257.√258.×

259.×

260。

261.√262.×

263.√264.√265.×

266.√267.×

268.×

269.√270.√

271.√272.×

273.√274.×

275.√276.×

277.×

278.√279.√280.×

281.√282.×

283。

√284.√285.×

286.×

287.×

288.×

289.×

290.√

291.√292。

√293.×

294.×

295.√296.√297.√298.√299.√300,√

301.√302.√303.×

304.√305.√306.×

307.×

308.√309.√310.×

311.√312.√

二、选择题

1.A2.C3.C4.B5.A6.C7.B8.B9.A10.C

11.A12.B13.A14.B15.A16C17.C18.B19.B20。

A

21.A22.C23.C24.C25.C26.C27.C28.A29.A30.C

31.B32.A33.B34.C35.C36.C37.B38.C39.C40.B

41.C42.C43.B44.A45.B46.A47.B48.C49.C50.B

51.C.52.B53.B54.A55.C56.B57.A58.B59.B.60’B

61.A62.C63.A64.C65.C66.B67.A68.C69.C70.C

71.B72.A73.C74.A75.A76.C77.B78.A79,B80.C

81.A82,B83.C84.B85.A86.C87.A88.A89,C90.B

91,C92,B93.A94.A95.B96.B97.C98.C99。

C100.C

101.B102.A103.B104.A105.C106.C107.B108.A109.A110.C

111.A112.C113,C114.B115.C116.B117.A118.B119.D120,B

121.A122.C123.C124.A125.C126,C127.C128.B129.A130.C

131.B132.A133.A134.A135.D136.C137.C138.C139.A140.A

141.B142.D143.A144.A145.B146.C147,C148.C149.A150.C

151.D152.C153.A154.B155.A156.B157.C158.C159.A160.A

161.B162.A163.B164.C165.B166.A167.B168.A169.A170.B

171.C172.B173.B174.C175.A176.C177.C178.B179.B180.B

181.D182.D183.B184.C185.B186.B187.a188.A189.C190.A

191.B192.C193.A194.C195.B196.C197.A198.B199.b200.B

201.C202.A203.C204.B205.D206.C207.C208.B209.B210.C

211.A212.A213.B214.C215.C216.B217.D218.A219.A220.B

221.C222.A

三、填空题

1.控制器2.363.244.过程控制计算机5.软件6.断口形态

7.吸收作用8.支承辊9.调质10.辊径11、疲劳应力12.辊颈

13.附加摩擦力矩14.三角形速度制度15.粘辊16.轴向17,斜轧

18.辊身19.装配轴承座20.特硬面辊21.平辊形22.予热段

23.均热段24.液压平衡25.工作机座26.辊缝27.高温

28.共轭孔型29.万能孔型系统30.,完全退火31。

回复

32.高精度钢材33.三角形速度制度34.冷却与润滑剂35.板形

36.正确的轧辊和导卫的安装37.试验标准38.轧辊孔型设计

39.越高40.板材41、向下42.调整43.轧制线44.设备维护规程

45.越小46.传导47.保温48.两边浪49.中间浪50.酸洗

51.轧制52.公差53.周期断面54.乳化液55.辊缝56.辊径差值

57.卫板58.强迫宽展59.产品最大外径60.同素异构转变61.延伸

62.宽展63,增加64.轧制力矩65.推出力66.高向压下

67.最小周边68.体积69.最小阻力70.最小阻力71.高72.磷

73.锰74.硅75.大于76.降低变形抗力77,体积不变78.奥氏体

79.剩余摩擦力80.九81.三向压82.刚度83.正比84.摩擦力

85.基本应力86.强度极限87.屈服极限88.弹性89,再结晶

90.附加应力91.工作应力92.秒流量相等93.过烧94.缩孔

95.氢96.塑性97.冲击韧性98.沸腾钢99.保温帽100.沸腾钢

101.0.65%102.18%103.沸腾钢104.主应力105.小106.轧制力矩

107.镰刀弯(或弯曲)108.残余应力109.耳子110.速度制度

111.弹性112.减小113.体应力状态114.耳子115,折叠

116.塑性变形117.变形抗力118.含碳量119.Mn120.断面收缩率

121.增大122.屈服点123.沸腾钢124.体积不变125.头尾失张

126.限制宽展127.塑性变形128.镇静钢129.珠光体130.四

131.越大132.碳133.标准允许的最小实际尺寸134.应力135.内力

136.合格品137.公差138.秒流量相等

四、计算题

1.解:

n=V/(π.D)=650/(3.14×

1140)=0.18R/min

答:

此时堆焊的转速是0.18n/min。

2.解:

d=0.10D+5∽10=0.10×

850+5~10=90~95mm

地脚螺栓的直径应90~95mm尺寸范围。

3.解:

最小辊径Dnin=1150×

(1—12%)=1150×

88%=1012mm

最小允许可用辊径是1012mm。

4.解:

压下率ε1=(H—h)/H×

100%=(3.0—1.0)/3.0×

100%=66.66%

根据体积不变定律L·

H·

B=1.h·

b

又因无宽展,则L·

H=l·

h,得l=3L

延伸率ε3=(1一L)/L×

100%=(3L—L)/L×

100%=200%

压下率为66.66%,延伸率为200%。

5.解:

由公式Δh=D1(1一COSα)

得Dl=Δh/(1—COSα)=27.6/(1—0.94)=460mm

此D,是轧辊的工作直径,轧辊的真实直径应为

D1=D0一两倍的槽深=D0一70

D。

=D1+70=460+70=530mm

轧辊的辊径应为530mm。

6,解:

由公式Δh=D(1一COSα),得D=Δh/(1一COSα)

故αarctgfarctg0.29=16010/

COSl6010/=0.96

则D=44/(1—0.96)=1100mm

轧辊的直径是1100mm。

7.解:

前滑值Sh=r2/h×

R=(2×

3.14/180)2/8×

350=0.053

轧件出口速度

Vh=(1+Sh)V=(1+0.053)×

3.14×

0.7×

380/60=14.66m/s

轧件出口速度为14.66m/s。

8.解:

由于b=Q/G×

l00%

得G=Q/b×

l00%=8000/80%×

100%=10000t

最少应准备10000t钢坯。

9.解:

Vh=(1+Sh)V=(1+0.08)×

3m/s=3.24m/s

轧件出口速度是3.24m/s。

10.解:

绝对压下量Δh=30—20=10mm

相对压下量ε=Δh/H×

l00%=10/30×

100%=33.33%

该道次的相对压下量为33.33%。

11.解:

230—180=50mm

50÷

5=10

该轧辊可修复10次。

12.解:

430—380=50mm

13。

解:

根据公式得Δhmax==D工作(1一COSα)=(530—70)(1—cos200)

=460×

(1—0.94)≈27.6mm

该轧机的最大压下量为27.6mm。

14.解:

绝对压下量Δh=90—70=20mm

l00%=20/90×

100%=22.2%

绝对宽展量Δb=97—90=7mm

延伸系数μ=l/L=[90×

90×

150/(70×

97)]/150=1.193

,答:

该道次的绝对压下量为20mm,相对压下量为22.2%,绝对宽展量7mm,延伸系数为1.193。

15.解:

A=3600/TnQbk1=3600/36×

l×

0.19×

99%×

0.9=16.9t/h

答:

轧机的小时产量为16.9t。

16.解:

长度:

L=292.596×

(0.016×

0.016×

3.14)/(0.14×

0.14)=12m

延伸系数:

μ=140×

140/(16×

16×

3.14)=24.38

钢坯长度为12m,延伸系数是24.38。

17.解:

Q=h·

b·

l·

g=(6.5/2)2×

7.85

l=2T/[3.14×

(0.00325)2×

7.85t/m3]=7681.82m

该盘材长度为7681.82m。

18.G1=1.846T/(0.14×

0.14×

12)=7.85t/m3

g2=1.764T/(0.14×

0.14×

12)=7.5t/m3

该小型厂使用的两种钢坯的比重分别为7.85t/m3、7.5T/m3。

19。

宽展指数=宽展量/压下量=(128—120)/(120—94)×

100%=30.77%

宽展指数为30.77%。

20.解:

轧后长度l=150×

1000×

1800/(16×

1025)=16.46m

绝对压下量Δh=150—16=134mm

宽展量Δb=1025—1000=25mm

轧制后钢板的长度为16.46m,绝对压下是为134mm,宽展量为25mm。

21.解:

合格率=322/(322+8+1.3)×

100%=97.19%

成材率=322/346×

100%=93.06%

本班的合格率为97.19%,成材率为93.06%。

22,解:

压下率:

ε=(H—h)/h×

l00%=(25—5)/25×

100%=80%

延伸率:

因l=HL/h=25L/5=5L

故μ=(1—L)L×

100%=(5L一L)/L×

100%=400%

其压率为80%,延伸率为400%。

23,解:

Δh=D(1一COSl80)=1200×

(1—0.9510)=58.8mm

该架轧机的最大压下量是58.8mm。

24.解:

G=0.04×

0.04×

1.5×

7.85=0.06t

该管坯的重量是0.06t。

25.解:

G=10/1000×

1800/1000×

8000/1000×

10×

7.85×

103=11304kg

该堆钢板的重量是11304kg。

26.解:

轧制速度V=丌·

D·

n/60=3.14×

2×

490×

40/60.=205lmm/s

变形速度

该道次的轧制速度是205lmm/s,平均变形速度是7.1m/s。

27.解:

在立方体的六个面的中心和八个角上各有一个原子,而每个角上的原子与相邻的八个晶胞助共有,六个面的中心的原广与相邻的晶胞所共有

则:

单独一个面心立方晶胞的原子数:

8×

1/8十6×

1/2=4个

面心立方晶胞的原子数是4个。

28.解:

因325×

280×

L×

(1—2%)=6580×

(25000×

3+1900)

故L=6580×

76900/89180=5.67m

理论上钢坯长度应为5.67m。

29.解:

1=40×

40×

3.14×

700×

(1—2%)/[(41×

4l一33×

33)×

3.14]=1854.054mm

该毛管的长度是1854.054mm.

30.解:

1=140×

140×

6000×

(1—2%)/(4×

4×

3.14)=2293.95m

ε=(Ln—Lo)/Lo×

l00%=(2293.95—6)/6×

100%=38132.5%

盘条的总长为2293.95m,延伸率是38132.5%。

31.解:

l二120×

120×

2000/(3.25×

3.25×

3.14)=868.36m

盘条总长为868.36m。

32,解:

根据体积不变定律:

150×

3000×

(1—2%)=20×

20×

l

则l=150×

0.98/(20×

3.14)=53.7m

其成品长度为53.7m。

33.解:

珠光体中铁素体与渗碳体的相对量可用杠杆定律求出:

渗碳体的含量为11%,铁素体的含量为89%(此题可不做铁素体含量)。

34.解:

轧后长度:

l=260×

1300×

4400/(4.0×

1360)=273382mm

绝对压下量:

Δh=260—4.0=256mm

宽展量:

Δb=1360—1300=60mm

轧后轧件长度为273382mm,其绝对压下量为256mm,宽展量为60mm。

35。

200×

200mm钢坯每米重:

0.2×

1×

7.6=0.304t/m

4支6米长的钢坯重量:

0.304×

6=7.296t

采购的钢锭重最少应为:

7.296×

1.1=8.0256t

采购8.0256t钢锭才能满足要求。

36.解:

已知H.B.L=h,b.1,则1=H.B.L/(h·

b)

故l=100×

100×

1250/(10×

70)=17.86m

其成品扁钢有17.86m长。

37,解:

W=P·

L·

B.h

=7.8g/cm3×

(2600×

100)×

(450÷

10)×

(0.15÷

10)

二1368.9kg

需要1368.9kg重的坯较才能满足。

38.解:

从铁碳平衡相图得知

珠光体组织含量为(0.45—0.0218)/(0.77—0.0218)×

100%=57%

珠光体组织的含量是57%。

39.解:

F。

=Fn·

μ总=500×

28.8=14400mm2

L=F1/2=144001/2=120mm

所用的原料边长为120mm的方坯。

40,解:

G=0.0002×

0.42×

2000×

7.8=1.3104t=1310.4kg

需要1310,4kg的坯料。

41.解:

G=0.100×

0.100×

12×

7.85=0.942t/每根钢坯

钢坯理论重量是0.942t。

42.解:

原料重量二原料体积×

密度

=3×

0.15×

7.8×

103

=0.5265×

103kg

理论重量为0.5265×

103kg。

43.解:

32.5m=32500mm

32500/(700+50)=43(块)

15×

43=645(t)

该炉可装约43块、645t。

44.解:

加热速度=300/1.5=200℃/h

加热速度为2000C/h。

45.解:

已知:

T纯=13s

Δt=1S

∑T间=20s

G=0.25t

B=95%

K=0.85

(1)T=T纯+Δt=13+1=14s

(2)T总=T纯+∑T间=13+20=33s

(3)A=GKb3600/T=0.25×

0.85×

0.95×

3600/14=51.9t

轧制周期14s:

轧一根钢总延续时间33s;

该轧机小时产量为51.9t。

46.解:

T=Vt=400×

3=12000C

该坯料达到要求的加热温度(因为加热近3小时,说明未到3小时)。

47.解:

由公式得:

该道次的咬入角为0.348。

五、综合题

1.按被测参数的不同,可分为温度计、压力计、流量计、液位计及成份分析仪等。

2.企业里的劳动者在一定时间内平均每人生产出合格产品的数量叫劳动生产率。

3.

(1)对于大的简单断面的轧件,或有上压力的孔型,可以只安装下卫板;

(2)对于复杂断面或小断面的轧件则要安装上卫板,上卫板的配重要合适,不能太重或太轻,要保证卫板紧密接触轧槽;

(3)卫板的前端与轧槽紧密接触,下卫板的表面要略低于下轧槽,上卫板表面要略高于上轧槽。

4、目的:

(1)减少磨擦,降低能量消耗;

(2)减少设备零件磨损,延长使用寿命;

(3)保护设备零件表面质量,防止被腐蚀。

方式:

稀油、干油、油雾及新兴的轧制工艺润滑。

5.

(1)做好换辊前的一切准备工作;

(2)做好换辊时的劳动组织工作;

(3)不断提高操作人员的技术熟练水平。

6.板带轧机厚度自动控制系统由厚度的检测系统、厚度自动控制装置、执行机构组成。

7.

(1)一列轧机只由一台电动机驱动,各架轧机轧辊转速相等,不能随轧件变长而增速,所以产量低,劳动生产率低;

(2)轧机结构一般为三辊式或二辊式;

(3)轧机轧制方式多为穿梭式轧制或活套轧制,每架轧机可以轧制若干道次,变形灵活,适应性强,产品品种范围较广,操作比较容易,但产品尺寸不够精:

·

(4)轧机设备简单,投资少,造厂快。

8.

(1)破坏轧制的稳定性,影响产品产量和质量:

(2)改变了轧辊轴承的受力状态,增大轴承磨损,降低轴承使用寿命;

(3)由于轴向力使轧辊产生切应力,可能造成轧辊表面剥落;

(4)轴向力通过连接轴传递破坏轧机连轴器,甚至齿轮箱。

9.

(1)要有很高的强度,以承受强大的弯矩和扭矩;

(2)要有足够的刚度,以减少变形从而保证轧件尺寸和规格的准确性;

(3)要有较高的硬度和耐磨性,以减少孔型磨损,从而提高轧辊寿命:

(4)要有良好的组织稳定性,以抵抗温度变化的影响。

10.由于轧辊本身强度不够造成断裂,如压下量过大,钢温低等造成轧制压力超过轧辊强度极限允许值,造成断裂;

因为一些因素使其热应力过大造成断裂。

11、其特点是辊颈在轴承中旋转时被一层油膜与辊衬隔开,基于加工精确和密封良好,能在很高的单位压力(250kg/cm’)下,处于液体摩擦状态,在轴承中只需要克服很小的油层间内摩擦,其摩擦系数极低(0.001~0.008),轴承几乎没有磨损。

12;

(1)钢锭在炉内是直立放置:

(2)钢锭在炉内四周都受热;

(3)炉膛温度是周期性变化的;

(4)用活动炉盖代替炉顶。

13.热处理是将固态金属和合金采用适当的方式进行加热、保温和冷却,以便获得需要的金属组织结构和性能的一种工艺。

14.

(1)辊头:

传递扭矩;

(2)辊颈:

安装轴承支撑轧辊;

(3)辊身:

轧制轧件,使其按要求产生变形。

15.轧机的工作机座由机架、轴承、轧辊、调整机构、机座、导卫安装。

16.自动轧管机上产生钢管壁厚不均,主要是由于压力过大,引起金属强烈的横向变形而使孔型开口处管壁加厚。

孔型错位和轧件加热不均匀或顶头形状不正也会造成钢管壁厚不均的现象。

17.在线才盘条表面与盘条本体部分结合或完全结合的金属片层称为结疤。

前者是由成品以前的道次轧件上有凸起物轧入本体形成的,后者是脱离轧件的金属碎屑轧在轧件表面形成的,还有就是漏检的钢坯上的结疤以及钢坯未清除干净的翘皮、飞翅形成的结疤。

18.内圆角:

(1)防止因轧件角部急剧冷却而造成轧件角部的裂纹和孔型磨损不均;

(2)防止因尖角部分应力集中而削弱轧辊强度;

(3)可调