RT探伤方法与应用及RT工艺的编制与优化文档格式.docx

《RT探伤方法与应用及RT工艺的编制与优化文档格式.docx》由会员分享,可在线阅读,更多相关《RT探伤方法与应用及RT工艺的编制与优化文档格式.docx(30页珍藏版)》请在冰豆网上搜索。

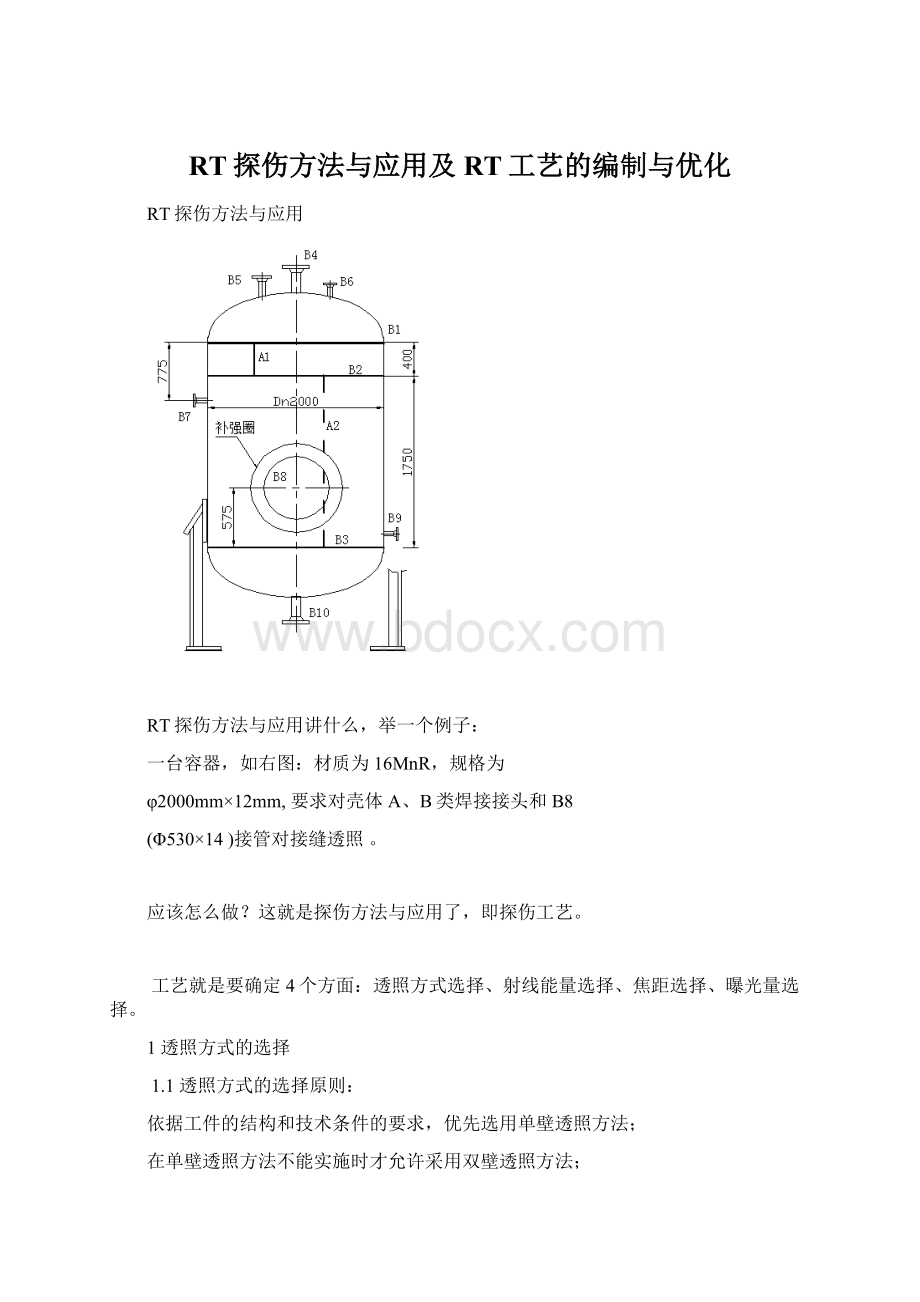

实际透照时,如果搭接标记放在射源侧,则底片上搭接标记之间长度即为有效评定长度。

如搭接标记放在胶片侧,则底片上搭接标记以外还附加△L长度才是有效评定范围(如纵缝双壁透照时)(上述说法不包括环缝偏心F>

R)。

三者关系:

Leff=L3+△L。

△L=2×

L2(L3/2)/L1=L2L3/L1

2.2直缝透照L3的计算:

L3=2L1tanθ,

其中θ=cos-1(1/K),

L1—射源到工件表面的距离。

θ—横向裂纹检出角。

K—透照厚度比,T’/T。

2.2环缝单壁外透L3的计算(最少曝光次数):

L3=πDO/N,其中

N=180/α,最少曝光次数;

α=θ-η,

η=sin-1[DOsinθ/(DO+2L1)]。

θ=cos-1{[1+(K2-1)T/DO]/K}(据ΔOAC),(偏心内透F>

R与同),

α——与AB/2对应的圆心角;

θ——有效最大失真角;

η——有效半辐射角;

K——透照厚度比;

T——工件厚度;

Do——容器外径。

源在外单壁透照对接环形焊接接头,透照厚度比K=1.1时的透照次数.

Di=1800,T=30,K=1.1,F=600。

(mm)

T/Do=30/1860=0.016;

Do/f=Do/(600-30)=3.26;

N=19次。

环缝外透法中的几何参数变化特点:

①当透照距离L1减小时,若透照长度L3不变,则K值、θ角增大;

若K值、θ角不变,则一次透照长度L3缩短,最少透照次数增加。

②当透照距离L1增大时,情况相反,当L1趋向无穷大时,透照弧长所对应的圆心角即与壁厚度无关(?

),其极限等于影像最大失真角θ的2倍(而θ与T总是有关的)。

若当Do>

>

T时,θ≈cos-1K-1;

当K=1.1时,θ=24.62°

,则环缝至少应摄片8张,用数式表示即:

N=180/α=180/θ=180/24.62=7.31。

2.3环缝中心透照L3的计算(最少曝光次数):

这种透照布置透

照厚度K=1,横

向裂纹检出角θ

≈0o,一次透照长度

L3=整条环缝长度。

最少曝光次数为1次。

2.4环缝偏心内透照(F<

R)L3的计算(最少曝光次数):

L3=πDi/N,其中

α=η-θ,

η=sin-1[Disinθ/(DO-2F)]。

θ=cos-1{[1-(K2-1)T/Di]/K},

α——与AB/2对应的圆心角;

η——有效半辐射角;

T——工件厚度;

Di——容器内径;

环缝偏心内透照(F<

R)几何参数变化特点:

①当透照焦距减小时,若透照长度L3不变,则K值、θ角增大;

若K值、θ角不变,则一次透照长度L3缩短,最少曝光次数增加。

②当透照焦距增大时,情况相反,当焦距趋向圆心时,透照弧长所对应的圆心角即与壁厚度无关,其极限透照厚度比K=1,横向裂纹检出角θ≈0o,一次透照长度L3=整条环缝长度。

最少曝光次数为1次。

2.5环缝偏心内透照(F>

N=180/α,最少曝光次数;

α=η+θ,

η=sin-1[DOsinθ/(2F-DO)]。

θ=cos-1{[1+(K2-1)T/DO]/K},

Do——容器外径。

环缝偏心内透照(F>

①当透照焦距减小时(即向圆心靠拢),若透照长度L3不变,则K值、θ角减小;

若K值、θ角不变,则一次透照长度L3增大,当焦距趋向圆心时,透照弧长所对应的圆心角即与壁厚度无关,其极限透照厚度比K=1,横向裂纹检出角θ≈0o,一次透照长度L3=整条环缝长度。

②当透照焦距增加时,若透照长度L3不变,则K值、θ角增大;

若K值、θ角不变,则一次透照长度L3减小,当焦距趋向直径时,此时α=2θ;

若当Do>

T时,θ≈cos-1K-1;

,则环缝至少应摄片4张,用数式表示即:

N=180/α=180/2θ=180/(2×

24.62)=3.66。

环缝内透照特别说明:

不管是F<R、F=R或F>R的偏心法,如果使用普通的定向机照射,一次可检范围往往取决于X射线机的有效照射范场围。

偏心法中由计算求出的η角,必须服从于实际最大可用半辐射角的限制。

2.6双壁单影透照L3的计算(最少曝光次数):

L3=πDo/N,其中

双壁单影透照几何参数变化特点:

①当焦距等于管子外径而T/Do甚小的情况,则最大透照长度L3所对应的圆心角2α与壁厚度无关,等于影象失真角θ的4倍,即(2α)max=4θ;

,因N=180/α=180/2θ=180/(2×

则环缝至少应摄片4张。

②当焦距无限大时,最小透照有效长度L3所对应的圆心角2α就与管子形状无关,等于失真角θ的2倍,即2αmax=2θ;

2.7双壁双影透照L3的计算(最少曝光次数):

双壁双影法一般只用于直径在100mm以下的小径管的环焊缝透照。

L3=πDo/N,其中N由相应的探伤标准确定,无须计算。

但理论计算完全能计算出来。

JB4730-2005规定:

①倾斜透照椭圆成像T/Do≤0.12,最少曝光次数N=2;

②倾斜透照椭圆成像T/Do>

0.12或垂直透照重叠成像时,最少曝光次数N=3。

③结构原因不能进行多次透照时,可采用椭圆成像或重叠成像方式透照一次,由于透照一次不能100%检测焊缝全长,此时应采取有效措施扩大缺陷可检出范围,并保证底片评定范围内黑度和灵敏度满足要求。

3射线能量的选择

3.1射线能量的选择原则:

选择射线源的首要因素是射线源所发出的射线对被检试件具有足够的穿透力。

对X射线来说,穿透力取决于管电压。

对于γ射线来说,穿透力取决于放射源种类。

在保证穿透力的前提下,选择能量较低的射线,以保证照相灵敏度。

随着射线能量的增加,射线的平均波长变短,线质变硬,在物质中的衰减变小,穿透能力增强。

对比度ΔD降低,固有不清晰Ui增大,底片颗粒也将增大,其效果是射线照相灵敏度下降。

选择的射线能量过低,穿透力不够,到达胶片的透射线强度过小,造成底片黑度不足,灰雾增大,曝光时间过份延长;

但可以获得较高的对比度ΔD,不过较高的ΔD却意味着较低的透照厚度宽容度L。

(很小的透照厚度差将产生很大的底片黑度差,使得底片黑度值超出允许范围:

或是厚度大的部位底片黑度太小,或是厚度小的部分黑度太大。

因此,在有透照厚度差的情况下,选择射线能量还必须考虑能够得到合适的透照厚度宽容度L。

在底片黑度不变的前提下,提高射线能量可以缩短曝光时间,从而可以提高工作效率,但其代价是灵敏度降低。

为保证透照质量,标准对透照不同厚度允许使用的最高管电压进行限制,并要求有适当的曝光量。

3.2选择射线能量的具体方法:

①对于轻质合金、低密度材料,目前尚无合适的γ射线源,主要是X射线。

②厚度小于5mm的钢及其合金,要选用X射线。

③厚度为5mm∽50mm钢及其合金,选用X射线总可获得较高的灵敏度,γ射线的选用应根据具体厚度和所要求的探伤灵敏度,选择Ir192或Se75,应考滤配合使用的胶片类别。

④厚度为50mm∽150mm钢及其合金,选用X射线和γ射线可得到几乎相同的像质灵敏度(50mm以下X射线灵敏度比γ射线明显高),但裂纹检出率还是有差异。

⑤厚度大于150mm的钢及其合金,选用兆伏级高能X射线。

⑥对大批量的工件实施射线照相,选用X射线,因为时间短,灵敏度高。

⑦对某些条件困难的现场透照,体积庞大的X射线机使用不方便可能成为主要问题。

⑧环焊缝的透照尽量选用圆锥靶周向X射线机作内透中心法垂直全周向曝光,以提高工效和影像质量。

对直径较小的锅炉联箱或其他管道焊缝,也可选用小焦点(0.5mm)的棒阳极X射线管或小焦点(0.5—1.0mm)γ射线源作360⁰周向曝光。

⑨选用平靶周向X射线机对环焊缝作内透中心法倾斜全周向曝光,必须考虑射线倾斜角度对焊缝中纵向面状缺陷的检出影响。

3.3选择射线能量时设备特点的考虑

3.3.1X射线机特点

①体积较大,以便鞋式、移动式、固定式依次增加;

②基本费用和维修费用均较大;

③能检查40mm以上的钢厚度的大X射线机成本很高,一般为移动式而非便携式;

④X射线能量可改变,因此对各种厚度的试件均可使用最适宜的能量;

⑤X射线机可用开关切断,故较易实施射线防护;

⑥曝光时间一般为几分钟;

⑦所有X射线机均需电源,有些还需水源。

3.3.2γ射线设备的特点:

①射源尺寸小,可用于X射线机头无法接近的现场;

②不需水源或电源;

③费用低;

④曝光时间长,通常需几十分钟,甚至多少小时;

⑤对薄钢件(如5mm以下)只有合适的放射性同位素(如Se75)才能获得较高的灵敏度。

3.4最高射线能量的选择

对截面厚度变化大的工件,在保证灵敏度要求的前提下,允许采用超过规定的X射线管电压。

对钢、铜及铜合金管电压增量不应超过50kV;

对钛及钛合金管电压增量不应超过40kV;

对铝及铝合金管电压增量不应超过30kV。

3.4最高射线能量的选择(据JB4730-2005)

AB级的常用厚度范围(与JB4730-2005一致)

4焦距的选择

4.1焦距的选择原则

①所选择的焦距必须满足射线照相对几何不清晰度的规定。

焦距F越大,Ug值越小,底片上的影像越清新。

焦距对射线照相灵敏度影响主要表现在几何不清晰度Ug上Ug=dfL2/(F—L2)。

(此条实际是确定了焦距的最小值)

②所选择的焦距应给出射线强度比较均匀的适当大小的透照区。

以上两点前者限制了焦距的最小值,后者指导如何确定实际使用的焦距值。

焦距的最小值通常由标准中的诺模图查出(会使用)。

像质等级透照距离L1Ug值

A级L1≥7.5dfL22/3Ug≤2/15L21/3

AB级L1≥10dfL22/3Ug≤1/10L21/3

B级L1≥15dfL22/3Ug≤1/15L21/3

实际透照时一般并不采用最小焦距值,所用的焦距比最小焦距要大得多。

这是因为透照场的大小与焦距相关。

焦距增大后,匀强透照场范围增大,这样可以得较大的有效透照长度,同时影像清晰度也进一步提高。

增大焦点至胶片距离,按照平方反比定律,需要增加曝光时间。

所以焦距不能无限增大。

4.2不同透照方式的焦距选择

①直缝透照/环缝单壁外透照/环缝双壁双影的焦距按照标准采用值700mm。

②环缝偏心内透(F<

R)的焦距尽量接近环缝的半径;

这时最小焦距可减小20%。

③环缝中心透照的焦距等于环缝的半径;

这时最小焦距可减小50%。

④环缝双壁单影透照的焦距尽量接近环缝的直径(外径)。

5曝光量的选择

5.1曝光量与黑度、灵敏度的关系:

曝光量是指管电流i与照射时间t的乘积(E=it):

对于γ射线来说,曝光量是指放射源活度A与照射时间t的乘积(E=At)。

底片的黑度取决于胶片感光乳剂吸收的射线量(即曝光量)。

如果固定各项透照条件(试件尺寸,源试件、胶片的相对位置,胶片和增感屏,给定的放射源或管电压),则底片黑度与曝光量有很好的对应关系,通过曝光量可以控制底片黑度。

曝光量也影响影像的对比度、颗粒度以及信噪比,从而影响底片上可记录的最小细节尺寸(灵敏度)。

5.2曝光量基准值的确定:

曝光量应不低于某一最小值。

在焦距为700mm,曝光量的基准值为15mA.min(照相质量等级A、AB级)和20mA.min(照相质量等B级)。

5.3曝光量的调整

几个基本概念:

①互易律—互易律是化学反应的一条基本定律,是决定光化学反应产物质量的条件,只与总的曝光量相关,即取决于辐射强度和时间的乘积,而与这两个因素的单独作用无关。

由互易可知,欲保持底片黑度不变,只须满足E=It=I1T1=I2T2=……但荧光增感时互易律失效。

②平方反比定律—平方反比定律是物理光学的一条基本定律。

它指出:

从一点源发出的辐射,强度I与距离F的平方成反比,即存在以下关系;

I1/I2=(F2/F1)2。

③曝光因子—Ψx=it/F2=i1t1/F12=i2t2/F22;

或Ψγ=At/F2=A1t1/F12=A2t2/F22。

利用曝光因子的曝光量调整:

即底片黑度不变,曝光因子不变。

i1t1/F12=i2t2/F22或A1t1/F12=A2t2/F22。

利用胶片特性曲线的曝光量调整:

①底片黑度改变的曝光量调整,根据胶片特性曲线上黑度的变化与曝光量变化对应的关系ΔlgE=lgE1-lgE2;

②胶片类型改变的曝光量调整,利用这两种胶片特性曲线按达到同一黑度时的曝光量变化ΔlgE=lgEA-lgEB来调整。

6曝光曲线及应用

6.1曝光曲线—表示工件(材质、厚度)与工艺规范(管电压、管电流、曝光时间、焦距、暗室处理条件等)之间相关性的曲线图示。

但通常只选择工件厚度、管电压和曝光量作为可变参数,其他条件必须相对固定。

曝光曲线必须通过实验制作,且每台X射线机的曝光曲线各不相同,不能通用,因为即使管电压、管电流相同,如果不是一台X射线机,其线质和照射率是不同的。

6.2曝光曲线的应用:

给定透照厚度查出曝光量。

如果焦距变化,则通过平方反比定律进行换算。

求半值层、衰减系数、散射比。

在曝光曲线图上,要确定某一管电压下的半值层H和μ值,可任取两曝光量E1和E2,使E2=2E1,则与E2、E1相应的厚度T2、T1之差即为该“kV”下的平均半值层H,H=T2-T1(E2=2E1)。

由H可求得平均衰减系数μ=0.693/H

求散射比。

将用“宽束法”和“窄束法”分别作出的曝光曲线组合在一张图片中,同一厚度处散射比:

n=(E2–E1)/E1。

材质改变时曝光量的换算。

φm=To/Tm其中,φm金属的射线透照等系数(以钢为基准)。

大致确定底片黑度范围。

若φ’D=1.8=ETA/ET、φ=E3.5/E1.8式中:

φ’D=1.8——由曝光曲线读出的用某一管电压透照被检部分厚薄两部分达到同一黑度(1.8)时相应曝光量之比;

φ——由胶片特性曲线读出的与标准规格的黑度上下限值相应的相对曝光量之比;

E3.5、E1.8——分别使用胶片获得黑度为3.5和1.8时相应的相对曝光量。

可简捷地确定用胶片获得黑度能否符合规定的上下限制范围。

若φ’≤φ,黑度范围符合要求,若φ’>φ,黑度必然“超标”。

7散射线的控制

7.1散射线的来源和分类

产生散射线的物体称作散射源,在射线透照时,凡是被射线照射到的物体,例如试件、暗盒、桌面、墙壁、地面,甚至空气都会成为散射源。

其中最大的散射源往往是试件本身。

按散射的方向对散射线分类,可将来自暗盒正面的散射称为“前散射”,将来自暗盒背面的散射称为“背散射”,还有一种散射称为“边蚀散射”,是指试件周围的射线向试件背后的胶片散射,或试件中的较薄部位的射线向较厚部位散射,这种散射会导致影象边界模糊,产生低黑度区域的周边被侵蚀,面积缩小的所谓“边蚀”现象。

7.2散射比的影响因素

散射比n定义为散射线强度IS之比,即n=IS/IP。

照射场大小的影响:

照射场大小对散射比几乎没有影响。

除非是用极小的照射场透照,散射比随照射场的增大而增大,当照射直径超过50mm后,即使照射场再增大,散射比也基本保持不变。

试件厚度的影响:

在相同射线能量下,散射比随钢厚度大而增大。

射线能量的影响:

散射比随射线能量增大而变小。

(散射强度随射线能量的增大而增大。

)

焊缝余高的影响:

焊缝中心散射比高于同厚度平板中的散射比,随着能量的增大,两者数量逐渐接近。

焊缝宽度的影响:

余高宽度的增大而减小。

此外,余高形状不同,散射比也不同。

7.3散射线的控制措施

散射线会使射线底片的灰雾黑度增大,影象对比度降低,对射线相质量是有害的。

但由于受射线照射的一切物体都是散射源,所以实际上散射线是无法消除的,只能尽量设法减少。

一、选择合适的射线能量:

对厚度差较大的工件,例如余高较高的焊缝或小径管透照时,散射比随射线能量的增大而减小,因此可以通过提高射线能量的方法来减少散射线。

但射线能量值只能适当提高,以免对主因对比度和固有不清晰度产生明显不利的影响。

二、使用铅箔增感屏:

铅箔增感屏除了具有增感作用外,还具有吸收低能散射线的作用,使用增感屏是减少散射线最方便、最经济,也是最常用的方法。

选择较厚的铅箔减少散射线的效果较好,但会使增感效率降低,因此铅箔厚度也不能过大。

实际使用的铅箔厚度与射线能量有关,且后屏的厚度一般大于前屏。

还有一些措施是专门用来控制散射线的,应根据经济、方便、有效的原则加以选用,这些措施包括:

1.背防护铅板:

当暗盒背后近距离内如有金属或非金属材料物体,例如钢平台、木头桌面、水泥地面等。

2.铅罩和光阑:

使用铅罩和铅光阑可以减小照射场范围,从而在一定程度上减少散射线。

3.厚度补偿物:

在对厚度差较大的工件透照时,可采用厚度补偿措施来减少散射线。

焊缝照相可使用厚度补偿块。

4.滤板:

在对厚度差较大的工件透照时,可以在射线窗口处加一金属薄板,称为滤板,滤板可将x射线束中波长较长的软射线吸收掉,使透过射线波长均匀化,有效能量提高,从而减少边蚀散射。

滤板可用黄铜、铅或钢制作。

5.遮蔽物:

当被透照的试件小于胶片时,应使用遮蔽物对直接处于射线照射的那部分胶片进行遮蔽,以减少边蚀散射。

6.修磨试件:

通过修整,打磨的方法减小工件厚度差也可以视为减少散射线的一项措施。

例如,检查重要的焊缝时,将焊缝余高磨平后透照,可明显减小散射比,获得更佳的照相质量。

另外,对散射线的控制应进行背散射防护检查,在暗盒背面贴附“B”铅字标记。

1透照工艺的分类和内容

1.1透照工艺的分类

射线透照工艺分通用工艺规程和专用工艺卡两种,两者都是必须遵循的规定性书面文件。

通用工艺规程:

根据本单位所有应检产品的结构特点和射线检测器材的现有条件,按法规、标准要求制定的技术规程或通则。

通用工艺规程应有一定覆盖性、通用性和可选择性,主要内容有:

a)适用范围;

b)引用标准、法规;

c)检测人员资格;

d)检测设备、器材和材料;

e)检测表面制备;

f)检测时机;

g)检测工艺和检测技术;

h)检测结果的评定和质量等级分类;

i)检测记录、报告和资料存档。

j)编制(级别)、审核(级别)和批准人;

k)制定日期。

无损检测通用工艺规程的编制、审核及批准应符合相关法规或标准的规定。

专用工艺卡:

是针对某一具体产品或产品上的某一部件,依据通用规程和图样要求,所特意制定的有关透照技术的细节和具体参数条件。

此卡应包括以下内容:

a)工艺卡编号;

b)产品名称,产品编号,制造、安装或检验编号,锅炉、压力容器及压力管道的类别、规格尺寸、材料牌号、材质、热处理状态及表面状态;

c)检测设备与器材:

设备种类、型号、规格尺寸、检测附件和检测材料;

d)检测工艺参数:

检测方法、检测比例、检测部位、标准试块或标准试样(片);

RT工艺的编制与优化

e)检测技术要求:

执行标准和验收级别;

f)检测程序;

g)检测部位示意图;

h)编制(级别)和审核(级别)人;

i)制定日期。

无损检测工艺卡的编制、审核应符合相关法规或标准的规定。

(工艺卡无须批准)

1.2专用工艺卡的形式①储气罐②分气包

2RT工艺编制的要点

2.1一般纵缝、环缝的RT工艺编制要点

选定正确的透照方式;

当确定透照方式后,焦距较小时关注是否满足最小焦距要求;

正确计算透照壁厚(余高考虑);

所选用的射线设备曝光曲线的正确使用(设备可承受的电压最大值、双壁单影的电压确定);

焦距变化时的曝光时间的确定;

像质计指数的确定;

根据胶片规格正确计算划线分段数量;

计算一次透照长度;

总的摄片张数。

关于常见胶片类别的划分:

T1类:

KodaR、SR;

AgfaD2、D3;

FujilX-25

T2类:

KodaM、T;

AgfaC4、D4、D5;

Fuji50、80;

天津V;

上海GX-A5

T3类:

KodaA、B;

AgfaC7、D7、D8;

Fuji100;

天津Ⅲ;

上海GX-A7

T4类:

KodaCX;

AgfaD10;

Fuji400;

天津Ⅱ

2.2变截面焊缝的RT工艺编制要点

工件本身的截面厚度不均匀的工件成为变截面工件,其焊缝即为变截面焊缝;

当变截面的厚度比大于1.4时,可以为属于大厚度比试件。

实际工作中的大厚度比试件包括余高较高的薄板对接焊缝试件、小口径管试件、角焊缝试件,以及不等厚板对接。

除“2.1”以外,在RT工艺编制时还应注意以