综采工作面回采作业规程Word文档下载推荐.docx

《综采工作面回采作业规程Word文档下载推荐.docx》由会员分享,可在线阅读,更多相关《综采工作面回采作业规程Word文档下载推荐.docx(52页珍藏版)》请在冰豆网上搜索。

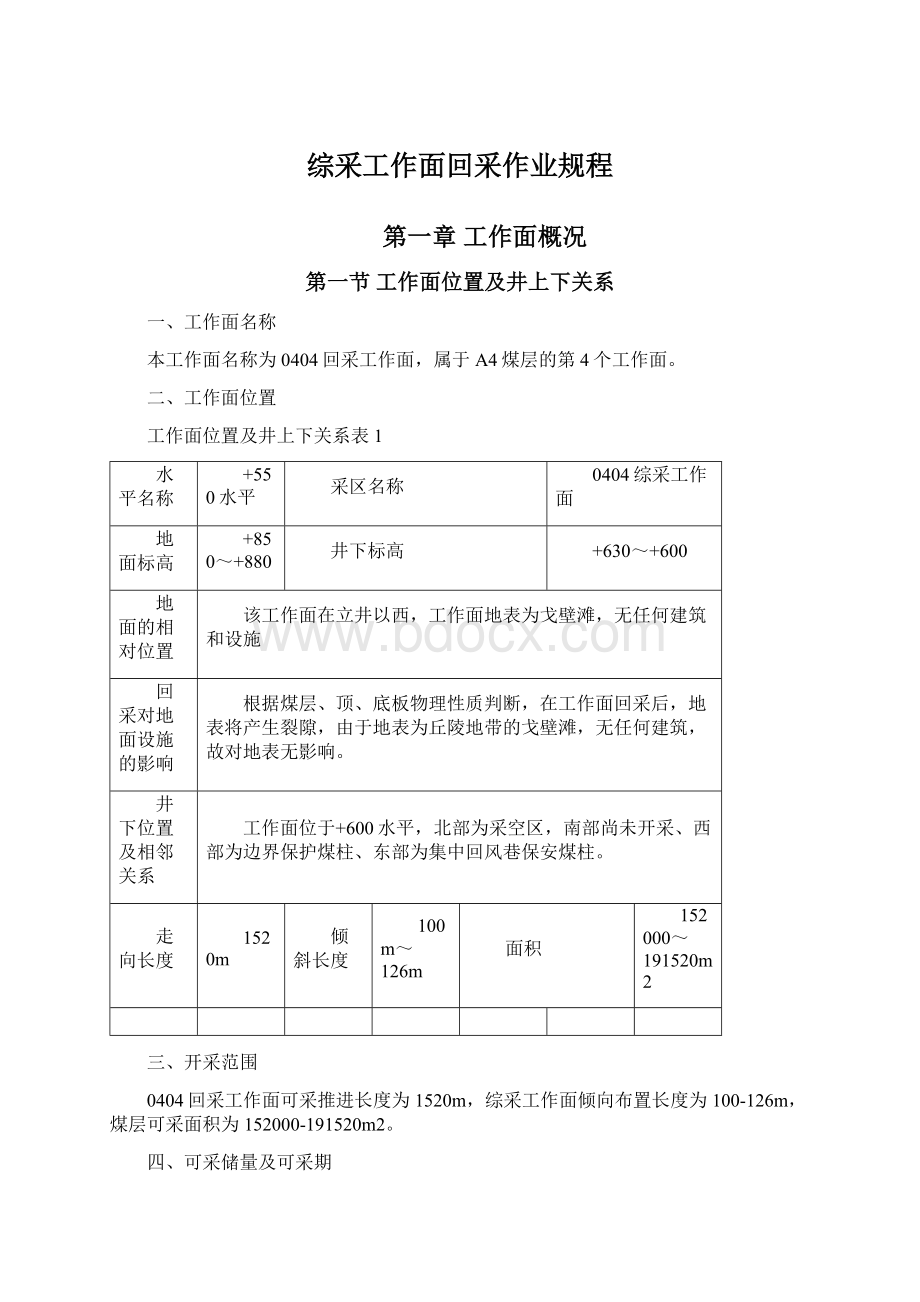

泥质细砂岩

3.2m

深灰色,夹薄层凌铁矿,偶夹不稳定的砂砾岩

直接顶

粉砂质泥岩

0.6m

灰绿色,泥质结构,薄层状构造,成分以泥岩为主

伪顶

无

直接底

泥质粉砂岩

1.71m

泥质粉砂岩,灰绿色,粉砂质结构,薄层状构造,成分以粉砂为主,泥质次之,顶部有一层含碳泥岩

基本底

粗砂岩

3.6m

灰白色,粗砂状结构,厚层状构造,成分以石英长石为主,岩屑次之

(三)本工作面采高按2.0m设计,导水裂隙带高度为30.1~40.1m,防水保护层厚度为53.1~63.1m。

0404综采工作面综合柱状图。

二、煤质情况

本工作面煤层煤层为中等软化温度灰、低硫、低磷,高热值的41号长焰煤,是具有富油、弱结渣性、可磨等特征的煤,可满足动力用煤和民用煤的需要,还可作为炼油用煤。

煤容重为1.3t/m3。

具体情况见表1-2煤质特征表。

表3煤质特征表

煤质情况

Mad(%)

Ad(%)

Cdaf(%)

Vdaf(%)

Qnet,d(MJ/kg)

5.73—7.16

12.43—15.83

76.28—76.84

46.44—50.00

26.34—27.65

第三节地质构造

一、断层

井田位于沙尔其很哑布尔背斜的南翼,受背斜总体延伸的控制,井田内A4煤(岩)层呈微偏东南(1700)倾的单斜,倾角160—220,深部变缓100—150,故对回采影响不大。

根据掘进工作面已揭露地质资料结合地表均未见有断层得知,该采煤工作面内地质构造较为简单。

二、褶曲

根据地质资料和现有揭露煤层情况得知,该工作面地质构造为单斜构造,煤层走向2600,煤层倾向1700方向,对工作面正常回采影响不大。

附:

0404工作面地质剖面图。

第四节水文地质情况

本矿位于和什托洛盖含煤盆地偏东部,西南,东北为低山丘岭,中部为北高南低的缓坡戈壁,地形高差为37米,无地表河流,有二条冲沟由西北向东南横贯矿区,在融雪、暴雨期有水流过,第四系厚度较薄为0~2.5米,基岩倾向南,倾角较缓为8~10度。

矿区主要含水层由上至下有:

侏罗系八道弯孔隙,裂隙含水组,岩性为深灰色、灰色的沙砾岩,砂岩及煤层,该含水组由多个相对较薄的分含水层组成,且饱含水层厚度较小,均小于4米。

本矿所采煤层顶板为10米泥岩隔水层,底板为17米的泥岩夹薄细纱岩隔水层,故本含水组与所采煤层水力联系较差,本煤层浅部由于风氧化作用,孔隙、裂隙较发育。

侏罗系三工河孔隙、裂隙含水组,岩性为较灰色砾岩、沙砾研,主要含水层为该组分界标志层,厚层状砾岩层。

该砾岩层仅在矿区南零星出露。

第四系含水组:

主要为上更新统Q3,含水层岩性为残积、坡积层,由砾石、砂、亚砂土组成,由底部呈半胶结,厚度为0~2.5米,地表为戈壁砾石,其次,全新统Q4含水层,为现代河床冲,洪积层,由砾石、砂、泥土组成,厚度为0~0.5米,仅在矿区内两条河沟内分布。

该含水组下部无较好隔水层,故该含水组为透明而不含水。

该工作面A4煤层水文地质条件较简单,在0404回风巷、0404运输巷掘进期间,发现顶板有小面积淋水现象,相邻的上部采空区密闭时间已久,加之与该工作面间留设有保安煤柱,因此对工作面正常回采影响不大。

第五节影响回采的其他因素

一、影响回采的其他因素

瓦斯

根据瓦斯等级鉴定报告,该采区为低瓦斯采区,绝对涌出量为1.32m3/min

CO2

低CO2矿井,CO2绝对涌出量1.09m3/min

煤尘爆炸指数

煤层具有爆炸性

煤的自燃性

A4煤层自燃倾向性等级为Ⅱ级,最短自然发火期为68天。

地温危害

冲击地压危害

二、地质部门对工作面回采过程中的具体建议.

1、该工作面A4煤层顶板岩层裂隙较发育且不稳定性较高,回采过程中应加强顶板管理。

2、该采煤工作面回风、运输顺槽受采动影响,顶板极易形成网兜且底板变形严重,在回采过程中应安排专人及时维修。

3、回采过程中如遇地质异常,及时与地质部门联系。

第二章采煤方法

第一节工作面巷道布置情况

0404综采工作面运输顺槽、回风顺槽与集中回风巷垂直布置,回风巷从集中回风巷210m处开口,运输巷从集中回风巷330m处开口,工作面沿走向布置长度1520m,沿倾斜布置100—126m。

0403工作面两顺槽均为不规则矩形巷道,运输顺槽净高度2.6m,净宽3.6m,用于煤炭运输、进风、辅助运输、布置设备列车;

回风顺槽净高度2.6m,宽3.2m,用于回风、辅助运输。

两顺槽均采用锚杆+锚网+钢带支护,局部顶板压力较大区域采用锚杆+锚网+钢带+锚索支护。

0404切眼净高度2.3m,净宽度5.0m。

第二节采煤方法及回采工艺

一、采煤方法

根据本矿井地质条件及其现有的技术装备,确定本工作面采煤方法采用走向长壁后退式完全垮落综合机械化采煤法。

二、回采工艺

(一)工作面设备配备

本工作面煤层平均厚度为2.0m,且倾角较小,根据设计生产能力及其地质条件,采用综采液压支架支护,双滚筒采煤机落煤、装煤,以及相应配套的刮板机、转载机、胶带运输机运煤的综采工作面作业系统。

各设备主要技术性能分别如以下几表。

表2-1MG160/380-WDK型双滚筒采煤机主要技术特征

采高范围(m)

1.6~2.0

生产能力(t/h)

供电电压(V)

1140

总装机功率(Kw)

738

滚筒直径(mm)

1600

滚筒截深(mm)

600

适应煤层倾角(°

)

﹤25°

牵引速度(m/min)

0~7.5

过煤高度(mm)

冷却水量(L/min)

20

机身尺寸

长×

宽×

高(mm)

11660X1690X1165

生产厂家

山东矿机

表2-2ZY3200/14/32型掩护式支架主要技术特征

工作阻力(KN)

3200

支撑高度(m)

1.4~3.2

初撑力(KN)

工作高度(m)

2.7~3

支架中心距(mm)

1500

推移行程(mm)

支架电液系统

表2-3SGZ630/220KW型刮板输送机主要技术特征

设计长度(m)

120

链速(m/s)

运输能力(t/h)

电机功率(Kw)

2×

110

电机电压等级(V)

卸载方式

交叉侧卸

刮板链型式(mm)

双中链

冷却水流量(L/min)

中部槽

1550×

1060×

442

表2-4SGB730/75转载机主要技术特征

转载机长度(m)

25

1.5

提升角度(°

刮板间距(mm)

1500

刮板链型式

Φ38mm×

126mm中双链

75

电压(V)

槽宽(mm)

730

输送能力(t/h)

0403综采工作面设备布置及顺槽超前支护图。

(二)采高的确定

本工作面煤层厚度为1.6~2.0m,平均厚度为1.9m,由于受地质影响煤层厚度变化不稳定,工作面设计采高在2m。

故此,设备选型满足要求。

(三)回采工艺

1、回采工艺

根据0404工作面地质条件,0404工作面采用双向割煤工艺。

双向割煤工艺简述为:

正常割煤时采煤机前滚筒割顶煤,后滚筒割底煤,每割一刀煤,支架、溜子推移一个步距为完成一个循环,往返一次割两刀煤。

(1)落煤方式

采煤机的割煤方式为双向割煤,往返一次割两刀。

如由机头向机尾割煤时,右滚筒割顶煤,左滚筒割底煤;

由机尾向机头割煤时相反。

(2)装煤方式

采煤机的装煤是通过滚筒螺旋叶片上的螺旋面进行装载的,将从煤壁上切割下的煤运出,再利用叶片外缘将煤抛至刮板机溜槽内运走。

(3)运煤方式

采煤机利用滚筒将煤装在刮板机溜槽上,然后经刮板机运送至机头侧卸在转载机尾溜槽内,经转载机后装在可伸缩胶带运输机上运出。

(4)支护方式

工作面采用ZY3200-14/32型掩护式液压支架进行支护。

移架时,保证支架移架步距为0.6m。

控顶距分为最大控顶距和最小控顶距。

由液压支架的顶梁长度(L1)、掩护梁尾端距(L2)及采煤机的实际截深(S)决定。

本工作面液压支架的顶梁长度为3060mm,掩护梁尾端距1751mm,煤机的实际截深为600mm,则:

最大控顶距Lmax=L1+L2+S

最小控顶距Lmin=L1+L2

其中:

L1——顶梁长度,为3060mm;

L2——伸缩梁行程,为1751mm;

S——截深,为600mm。

最大控顶距Lmax=3060+600+1751=5411mm

最小控顶距Lmin=3060+1751=4811mm

控顶距见0404工作面设备布置及顺槽超前支护图。

2、割煤工序

采煤机采用双向割煤方式。

正常割煤工序为,机头向机尾割煤时,右滚筒割顶煤,左滚筒割底煤,由机尾向机头返回时左滚筒割顶煤,右滚筒割底煤,往返一次割两刀煤,刮板机推移两个步距,完成两个循环。

3、进刀方式

本工作面采用端头斜切进刀,以采煤机从机尾段进刀为例。

当采煤机从机头割底返回机尾,同时溜子滞后采煤机后滚筒10台支架从机头方向依次推移;

采煤机进入机尾溜子弯曲段,向机尾先割顶煤到端头,同时工作面溜子推直;

然后,从机尾割底煤返回机尾弯曲段后割顶煤进入溜子直线段,同时溜子滞后采煤机后滚筒10台支架从机尾方向依次推移,完成进刀过程;

采煤机向机头方向割顶煤,同时液压支架滞后采煤机跟机移架。

在工作面溜子出现窜动,需调整工作面时,可改变进刀的方向。

刮板机用于斜切进刀的弯曲段长度为18m,采煤机全长15m。

因此端头斜切进刀进刀距离确定为:

D=2L采+L弯

式中:

D——进刀距离,m;

L采——采煤机机身长,最大长度为15m;

L弯——运输机弯曲段长度,取18m。

把以上数据代入式中,得

D=2×

15+18=48m

因此端头斜切进刀总长度为48m。

采煤机端头斜切进刀示意图。

4、移架工序

移架方式为依次顺序移架,邻架操作,通过收缩支架与工作面溜槽连接的推移油缸使支架前移。

两人分段拉架,分段距离不超过8架。

采用先移架后推溜的方式,前一段滞后采煤机后滚筒距离不超过5架,从距离采煤机前滚筒5架开始倒段拉架,依次追机移架。

一般情况液压支架滞后采煤机后滚筒3~5架的距离依次跟机移架;

特殊情况,例如老顶来压、顶板破碎,应追机移架,支架滞后前滚筒2~3架。

移架步距为0.6m。

5、推溜工序

当煤机割完底煤,工作面支架移设一个循环距离后开始推溜,通过伸出溜槽与工作面支架连接的推移油缸使溜子前移。

推溜采用成组推溜,设置成组推溜支架数为15架。

推溜位置必须保证距离采煤机后滚筒不少于10架。

推溜滞后移架,必须保证滞后采煤机不少于18m(约为10架)的弯曲段距离,并且按照已推出方向逐次推出,最大水平弯曲1~2°

,垂直弯曲不超过3°

,严禁从两头向中间推溜,以免造成溜子中间鼓起搭桥。

6、调整倒架的工序

利用支架的侧护板油缸伸缩侧护板来调整支架倒架现象。

原则上,在顶板完整的条件下进行调整倒架。

在出现倒架现象时要及时调整,从机头、机尾双向均可进行调整。

因本套支架侧护活动侧在机头方向,所以要利用机头向机尾移架时调架,机尾向机头移架时控制倒架。

调整倒架采用邻架顺序操作活动侧护板调整。

(四)回采工艺说明及要求

1、采煤机在割煤的要求

(1)工作面设计采高为2.0m,根据煤层的赋存情况调整,保证最大化的采高,以提高煤炭回收率。

(2)工作面保证做到三直、两平、两畅通。

顶、底板要割平,不能留有台阶,底板沿底割煤,不能出现漂底、挖底、局部起伏过大现象。

(3)工作面顶、底板与两顺槽顶、底板要在10m范围内平缓过渡。

(4)端头三角煤必须保证割透,与顺槽过渡处不能出现台阶。

(5)采煤机割煤时必须克服底板局部起伏,保证溜槽的上下垂直弯曲度不超过刮板机的技术要求3°

。

(6)工作面如遇有坚硬夹矸或硫化铁夹层时,必须动炮,不得用采煤机强行截割。

初采期间,由于煤体坚硬,采煤机推进速度不得大于2m/s。

(7)当工作面出现底板起伏时,采煤机割煤时每刀最大卧底量或提底量不得超过100mm,而且要提或卧一刀,平推一刀,不允许一直提底或卧底;

坡度保持和两顺槽坡度相一致。

(8)采煤机在机尾贯通点要充分装煤,防止积煤过多溢出机尾外。

2、对推移刮板机的要求

(1)推移刮板机时必须保持推移后成一条直线。

(2)刮板机推移到位,机头、机尾推进度应保持一致,保证循环进度。

(3)推移工作面刮板机时,必须距采煤机后滚筒或最后一组所拉支架不少于10架进行,不得出现急弯、死弯现象,除弯曲段外其余部分不准出现弯曲。

(4)推移刮板机要及时,避免连续长距离推移产生大量煤堵塞采煤机机尾侧或造成转载破碎机侧堵塞。

3、对移架的要求

(1)快:

移架及时、迅速,做到少降、快拉。

(2)正:

支架定向前移,不左右歪斜,不前倾后仰。

(3)够:

每次移架要到位,支架移过后要成一直线。

(4)匀:

支架中心距要保持均匀。

(5)平:

要使顶梁和底座平整地和顶、底板接触,力求受力均匀。

(6)紧:

使顶梁紧贴顶板;

护帮板紧贴煤壁。

(7)严:

架间空隙要挡严,侧护板要保持正常工作状态。

(8)净:

将底板上的浮煤、浮矸清理干净,保证支架顺利前移。

(9)架前出现浮矸时,要立即采用提底拉架,严禁浮煤产生堆积。

(10)端头支架提前拉出,采用带压擦顶移架,严禁同时动作两台端头支架。

1#、84#支架的侧护板要打开,护住顶板。

(五)正规循环作业图表

1、工作方式

根据我矿采煤区队人员的配置情况,确定工作制度为“三八制”,每班工作八小时。

作业方式:

三班采煤,每班两小时检修、六小时生产。

2、循环方式

采用正规循环作业方式:

即割煤、移架、推溜的全过程。

采煤机端头斜切进刀,双向割煤的循环方式,往返一次,完成两个循环。

根据本采煤机设计性能,在回采过程中采煤机为一次采全高割煤运行,生产班每班利用10min时间进行交接班和生产前准备工作,每个循环需240min(往返一次),生产班每班完成3个循环,每日推进12刀,循环进度为1.2m,正规循环率为0.83(月生产时间按25天计算)。

0404工作面正规作业循环图表。

(六)工作面原煤生产能力

1、刀煤产量Q

Q=L×

H×

b×

γ×

C

Q——每刀煤的产量,t;

L——工作面长度,本工作面长度为100-126m;

H——工作面采高,采高设计为2.0m;

b——截深,为0.6m;

γ——煤的容重,为1.3t/m3;

C——正规作业循环率,取0.83。

Q=100/126×

2.0×

0.6×

1.3×

0.83=129.5/163t

所以,刀煤产量为129.5/163t。

2、日产量Qd

Qd=Q×

n

Qd——日产量,t;

n——每日推进刀数,为12个;

Qd=155.4×

12=1554/1956t

所以,日产量为1554/1956tt。

3、月产量Qm

Qm=Qd×

a

式中:

Qm——月产量,t;

a——每月正常生产的天数,取25天。

Qm=1554/1956×

25=38850/48900t

所以,月产量为38850/48900t。

4、年产量Qy

Qy=Qd×

A

Qm——日产量,t;

A——每年正常生产的天数,取300天。

Qy=1554/1956×

300=466200/586800t

所以,年平均产量约为52.7万t。

5、日推进度Ld

Ld=n×

Ld——日推进度,m。

Ld=12×

0.83=6m

所以,日推进度约为6m。

6、月推进度Lm

Lm=a×

Ld

Lm——月推进度,m。

Lm=25×

6=150m

所以,月推进度约为150m。

7、采区服务年限a,月

a=L÷

Lm

L——采区可采长度,m。

a=1520÷

150=10.1

所以,采区可采年限为10.1个月。

第三节运输系统

一、主运输系统

工作面落煤通过工作面的刮板机运到运输顺槽,再通过运输顺槽内的转载机转载到运输顺槽的胶带输送机,再通过运输顺槽胶带输送机运至煤仓,再转载到主斜井胶带输送机,利用胶带输送机转载到地面。

工作面采煤机落煤→刮板机→转载机→0404运输顺槽→主斜井煤仓→主斜井皮带→地面。

二、辅助运输系统

辅助运输主要采用矿车(运输材料)、专用平板车(运输大型物件)。

地面材料←→副立井井口←→680井底车场←→A4东大巷←→集中回风巷←→0404回风顺槽←→工作面。

0404工作面运输系统示意图。

第四节通风系统

一、通风方式

工作面采用全风压“U”型通风方式,工作面的通风线路如下。

新鲜风流:

副立井口→井底车场→副暗斜井→副暗斜井至0404运输巷石门→0404运输巷→工作面切眼→工作面。

乏风风流:

工作面→0404回风顺槽→集中回风巷→A4东大巷→总回风巷→地面。

0404工作面通风系统示意图。

二、风量计算

(一)按气象条件计算:

Q采=Q基本×

K采高×

K采面长×

K温

Q采——采煤工作面需要风量,m3/min;

Q基本——不同采煤方式工作面所需的基本风量,m3/min;

Q基本=工作面控顶距×

工作面实际采高×

工作面有效断面×

70%×

适宜风速(不小于1m/s)。

则:

Q基本=(5.411+4.811)/2×

1×

60=429.324m3/min。

K采高——回采工作面采高调整系数,设计采高2.0m,取K采高=1.1;

K采面长——回采工作面长度调整系数,长度120m,取K采面长=1.3;

K温——回采工作面温度调整系数,温度(18~20)℃,取K温=1.0。

Q采=429.324×

1.1×

1.0=613.9m3/min

所以,按气象条件计算得工作面所需风量为613.9m3/min。

(二)根据CH4绝对涌出量计算:

Q采=100×

K1×

q

q1——CH4绝对涌出量,1.32m3/min;

K1——不均衡系数,1.58。

Q采=100×

1.58×

1.32=208.56m3/min

所以,按CH4绝对涌出量计算得工作面所需风量为208.56m3/min。

(三)根据CO2绝对涌出量进行计算:

Q采=66.67×

K2×

q2

q2——为绝对涌出量,1.32m3/min;

K2——不均衡系数,1.41。

1.41×

1.32=124.09m3/min

所以,按CO2绝对涌出量计算得工作面所需风量为124.09m3/min。

(四)按工作面温度选择适宜的风速进行计算:

Q采=60×

V×

S

V——工作面适宜风速,温度<20℃时,取V=1.0m/s;

S——工作面有效断面积,m2;

综采工作面有效断面积可用下式计算:

S=(Lmax+Lmin)/2×

M×

K

Lmax、Lmin——工作面最大、最小控顶距,m;

M——工作面采高,设计采高为2.0m;

K——断面利用系数,取0.7。

则:

S=(5.411+4.811)/2×

0.7=7.1554m2

1.0×

7.1554=429.324m3/min

所以,按工作面适宜风速计算得工作面所需风量为429.324m3/min。

(五)按工作面最多人数计算:

Q采=4×

N

N——工作面最多人数,在两班交接时人数可达70人。

Q采=4×

70=280m3/min

所以,按工作面最多人数计算得工作面所需风量为280m3/min。

根据以上计算取最大值,工作面所需风量为613.9m3/min。

(六)按风速进行验算:

Q采min=60×

Vmin×

Q采max=60×

Vmax×

Q采min——最低风速时风量,m3/min;

Q采max——最高风速时风量,m3/min;

Vmin——最低风速,根据《煤矿安全规程》为0.25m/s;

Vmax——最高风速,根据《煤矿安全规程》为4m/s;

Q采min=60×

0.25×

5.111=76.665m3/min

Q采max=60×

4×

5.111=1226.64m3/min

则76.665m3/min〈613.9m3/min〈1226.64m3/min,即满足风速验算。

(七)、确定风量

根据验算结果,结合以往经验,工作面风量按1.3备用计算,最终确定风量为798m3/min,计算风速为2.4m/s。

故本工作面所需风量为798m3/min。

第五节供电系统

一、工作面供电概述

工作面电源引自580水平中央变电所高压开关柜→0404运输顺槽移动变压器。

电缆型号MYJV32-8.7/103×

70,全长1400m。

将10000V电源引到运顺设备列车处,通过设备列车上1000VA移变变为1140V后给刮板机、转载机、采煤机、泵站及控制系统供电;

通过630VA移变变为660V给排水泵、照明、绞车、皮带输送机等电气设备供电。

综采工作面供电总负荷约1000KW。

(其中1140V供电总负荷738KW,660V供电总负荷254)