电力工业涂装防护Word格式文档下载.docx

《电力工业涂装防护Word格式文档下载.docx》由会员分享,可在线阅读,更多相关《电力工业涂装防护Word格式文档下载.docx(18页珍藏版)》请在冰豆网上搜索。

80μm

30μm

100μm

总膜厚

250μm

260μm

1无机硅酸锌表面多孔,直接涂装后道漆漆膜易产生针孔和气泡,因此需要连接漆薄喷迫使多孔涂膜中的空气逸出。

上海外高桥电厂在建时,是当时中国最大的火电厂,新建两座60MW锅炉,这也是世界上最大的锅炉,高115m,由德国的ABBAlston建造。

总共有30000t锅炉钢结构,10000t其它部位的钢结构。

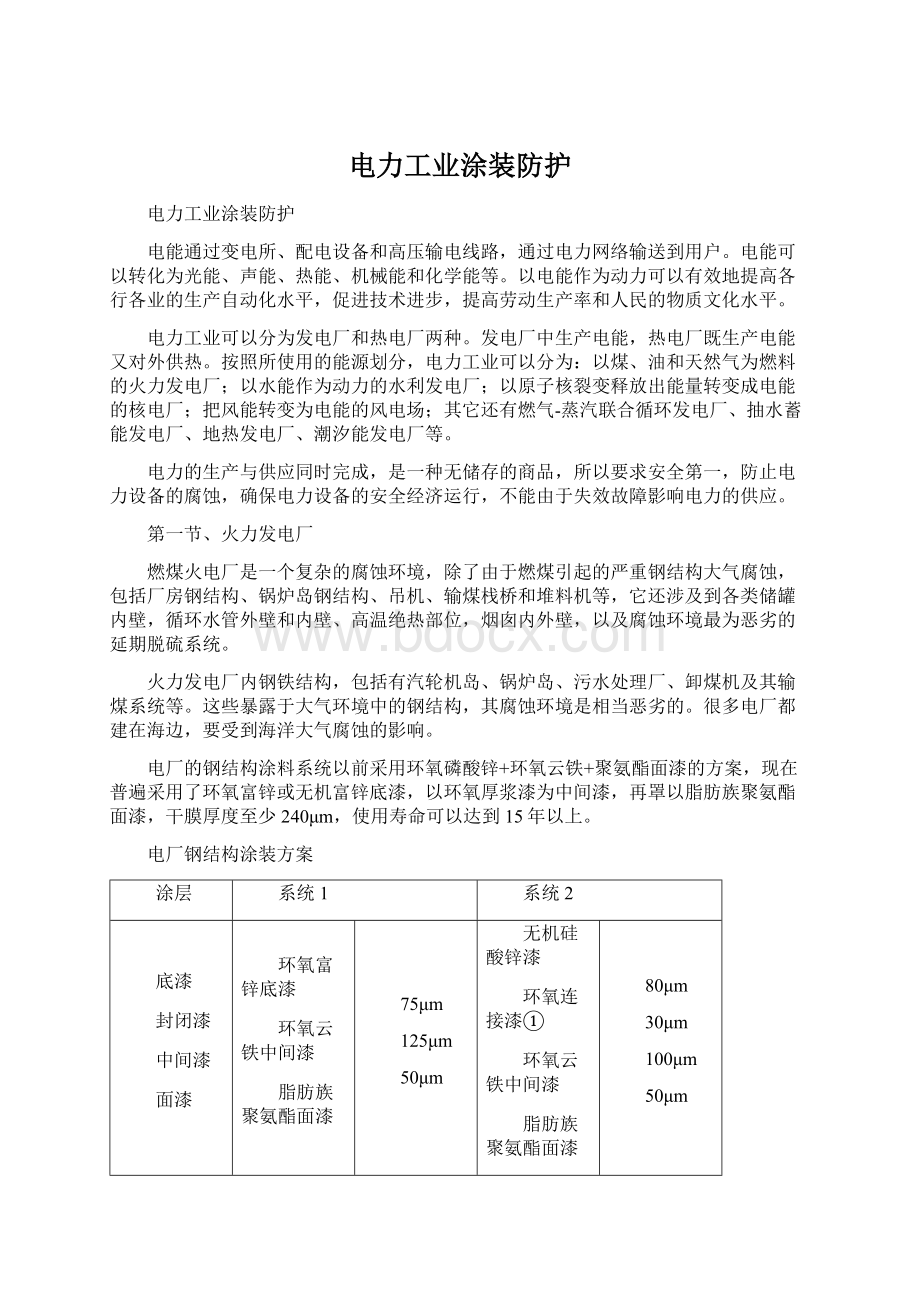

上海外高桥电厂锅炉钢结构涂料系统

涂料系统

干膜厚度/μm

无机富锌底漆

厚浆型聚氨酯面漆

80

160

320

在该配套方案中,底漆采用了无机富锌底漆,尽管没有使用连接漆,但是在实际施工中,对于环氧云铁中间漆还是分开进行了两道涂层施工,第一道稀释30%后喷雾40μm,然后再正常喷涂120μm的干膜厚度。

循环水管

在火力发电行业还没有统一的标准或规范来进行防腐蚀涂料涂装设计,而多借鉴采用其它行业的标准,如水电、石油、市政等的埋地管道防腐蚀规范。

这些规范中防腐蚀涂装设计差别太大,推荐的涂料系统也有很大的不同。

1外壁的腐蚀

埋地循环水管的外壁腐蚀主要是土壤腐蚀。

土壤是多相物质组成的复杂混合物,颗粒间充满空气、水和各种盐类,使土壤具有电解质的特征。

管道缺陷、夹杂的不均匀物质,与土壤接触时,就会形成电极电位差而构成微电池腐蚀。

土壤本身的性质差异,可以形成很大的电位差,构成宏电池腐蚀。

土壤的质,如腐殖土、淤泥土、沼泽土的腐蚀性较强,土壤不均匀易产生宏电池腐蚀。

土壤的含水量变化,特别是出于干湿交替的土壤腐蚀性较强。

微生物,如硫酸盐还有原菌、致酸性细菌等对管道具有腐蚀危害性。

土壤中硫化氢及硫化物含量、酸碱性、氯离子及硫酸根离子含量等,都会影响管道的腐蚀。

埋地管道的腐蚀等级,根据SH3022-1999《石油化工设备和管道涂料防腐蚀》3.4.2,

土壤腐蚀性等级及防腐蚀等级

土壤腐蚀性等级

防腐蚀等级

电阻率

含盐量(质量分数)/%

含水量(质量分数)/%

电流密度

Ph值

强

<50

>0.75

>12

>0.3

<3.5

特加强级

中

50~100

0.05~0.75

5~12

0.025~0.3

3.5~4.5

加强级

弱

>100

<0.05

<5

<0.025

4.5~5.5

普通级

2.内壁的腐蚀

循环水管的内壁,淡水河海水的腐蚀特点有很大不同。

钢铁在淡水中的腐蚀主要是氧去极化的电化学腐蚀,淡水中的氧的存在时导致钢铁腐蚀的根本原因。

腐蚀过程主要受氧向金属表面扩散过程所控制。

与海水相比,淡水含盐量相当低,导电性差,因此淡水腐蚀比海水腐蚀要小得多。

海水是典型的电解质溶液,氯离子含量很高,钢铁在海水中是不能建立钝态的。

海水的电导率比淡水大得多,这就决定了海水腐蚀时电阻性阻滞比淡水小得多。

海水中不仅微观电池的活性比淡水大,而且宏观电池的活性也比淡水中大,因此海水的腐蚀比淡水强。

在循环水管内壁,可能还会有藻类和海生物引起的腐蚀。

它们虽然不会直接引起腐蚀,但是沉积起来却会使覆盖的金属表面形成氧浓差电池而产生沉积物下的局部腐蚀。

细菌腐蚀包括黏泥细菌引起的垢下腐蚀,铁细菌生长形成的锈瘤,以及硫酸盐还原菌腐蚀等,其中硫酸盐还原菌引起的腐蚀最为严重。

埋地管道的防腐蚀涂层

1.石油沥青防腐层

石油沥青是石油工业的副产品,其基本组成为沥青质、饱和分、芳香分、胶质和蜡等。

石油沥青防腐层是在钢管外浇涂涂石油沥青,中间加缠中碱玻璃布,外包聚氯乙烯工业膜构成。

根据埋地管道外壁在不同地质和地埋环境下所产生的腐蚀程度的不同,石油沥青防腐层可以分为3个等级,即普通级、加强级和特加强级,涂层结构分别为三油二布(≥4.0㎜)、四油三布(≥5.5㎜)和五油四布(≥7.0㎜)。

石油沥青防腐涂层在施工过程中,需要加热到230℃作用进行沥青块的熔化,并恒温2~3h进行脱水处理。

熔化和脱水处理过程中会有黄色的烟冒出。

沥青涂料在浇涂时,温度约在200℃左右,包覆聚氯乙烯薄膜时,要求温度在100~120℃左右。

因此,石油沥青防腐涂层的施工不仅工艺复杂,而且对人体健康有害,并严重污染环境。

沥青涂层在长期的使用过程中,其缺陷渐渐暴露出来,如吸水率高、耐土壤应力差、支持植物根茎生长、细菌腐蚀严重等。

2.环氧煤沥青涂料

环氧煤沥青涂料主要由高分子环氧树脂和煤焦油沥青组成。

环氧树脂具有优异的耐酸耐碱性,附着力优良;

煤沥青耐水性强,抗生物性强。

环氧煤沥青涂料广泛应用于石油化工、电力、冶金、城市煤气和自来水等行业的管道外壁腐蚀工程。

GB50268-1997和SH3022-1999中,规定的环氧煤沥青防腐蚀涂层结构如下

环氧煤沥青防腐蚀涂层结构

二油,≥0.2㎜

三油一布,≥0.4㎜

四油两布,≥0.6㎜

1.底漆

2.面漆

3.面漆

3.玻璃布

4.面漆

5.面漆

5.玻璃布

6.面漆

7.面漆

在SL105-95《水工金属结构防腐蚀规范》中推荐的环氧沥青涂料与上表环氧煤沥青涂料最大的不同点就是可以厚涂型施工,一次施工可达125~250μm,而普通级环氧煤沥青防腐蚀涂层一底二面仍然只能达到0.2㎜(200μm)。

SL105-95和SL281-2003针对压力钢管内壁,推荐使用厚浆型和超厚浆型环氧沥青防锈底漆和防锈面漆

压力钢管内壁环氧沥青防锈漆

序号

涂层系统

涂料种类

涂层厚度/μm

1

底层

面层

环氧沥青厚浆型防锈底漆

环氧沥青厚浆型防锈面漆

125

2

超厚浆型环氧沥青防锈底漆

超厚浆型环氧沥青防锈面漆

250

环氧沥青防锈漆漆膜坚硬,但韧性欠佳,色彩单一发暗(黑色、棕色)。

由于环氧沥青防锈漆的遮盖力相当好,通常10μm左右就可以得到很好的遮盖作用,很不利于涂层的膜厚控制;

加上黑色的“偷光作用”,对质量检查造成了极大的不便。

环氧沥青漆如果在涂层下锈蚀蔓延,是不易发觉的。

在三峡水利枢纽之前,水电站,包括抽水蓄能电站的压力钢管内壁多采用环氧沥青涂料。

岩滩水电站压力钢管共2667t,内外面积共19672㎡,采用进口的环氧聚酰胺沥青涂料,漆膜厚度2*200μm,设计寿命20年。

但是在施工过程中,工人对沥青特有的恶臭却非常反感。

上述几种涂料,无论是石油沥青,还是环氧沥青防锈漆,由于沥青含有沥青水分,人体短时间接触烟盒蒸汽会导致鼻、眼、喉不适,头痛恶心等,重者局部可能有水肿、水疱及渗液。

长时间接触高浓度蒸汽会导致内部器官损害,致癌,也会损害生殖系统。

由于沥青已经被认定是致癌物质,欧洲已经开始限制其使用。

典型的如远洋船舶的圧载水舱,长久以来环氧煤沥青是使用最多效果良好的防腐蚀涂料,现在绝大部分已经升级为不含焦油的浅色环氧涂料了。

3.无溶剂环氧涂料

无溶剂环氧涂料由于对钢材表面的润湿性不良,所有要求喷砂到Sa2.5级,并且要求表面粗糙度达到Rz70~100μm。

在施工时,无溶剂环氧涂料双组分混合后,理论上可使用时间只有30分钟(23℃),由于双组分混合后产生的放热,所以实际可使用时间更短。

采用高压无气喷涂设备进行喷涂时,要求采用低速高泵压比喷涂设备施工。

最好采用双组分加热喷漆泵施工,加热器温度调至50℃左右,喷涂应不间断地进行,任何间断若超过2~3分钟,即关闭加热器用清洗溶剂迅速彻底清洗设备。

喷涂完成后,关闭加热器,立即用清洗溶剂清洗设备,至少连续循环清洗30分钟以上。

4.高固体分改性环氧涂料

大部分环氧树脂涂料都是以高分子量环氧树脂为成膜基料的,而高固体分低分子量碳氢树脂改性环氧涂料,具有优异的表面润湿性和渗透性,涂层附着力优异,漆膜坚韧耐磨,与阴极保护系统相容性好。

漆膜中加入铝粉,增强了耐蚀性能。

火力发电厂的循环水管,使用寿命要求达到20年以上,由于处于埋地环境,不可能进行重涂,因此要求采用重防腐涂装系统,同时要与阴极保护系统相容。

漆膜要坚韧耐磨,不因搬运、安装和回填等产生漆膜损伤。

由于施工场地的条件限制,涂料要易于施工,最好喷涂两道即达到规定膜厚,缩短施工周期。

而上述玻璃布增强的沥青和环氧煤沥青防锈漆,涂层系统最高达11道工序。

高固体分改性环氧涂料,固体分高达80%~90%,溶剂含量仅为10%~20%,为环保型高性能涂料。

喷涂一道干膜厚度即可以达到150~350μm。

良好的低表面处理性能,即使在打磨到St2~3级的钢材表面,仍然具有长效耐久的防腐蚀性能,这对于循环水管的焊缝修补和漆膜损伤部位的修补显得特别有利。

然而,由于循环水管要求超长期防腐20年以上,并且由于施工现场工期紧,工作任务大,因此推荐全面喷砂到Sa2.5级,仅对焊缝等部位作机械打磨处理。

高固体分改性环氧涂料应用在火力发电厂钢质埋地循环水管上。

循环水管内壁防腐蚀涂料系统

部位

循环水管内壁

腐蚀等级

ISO12944-2Iml(淡水),Im2(海水)

防腐蚀耐久性

>20年

涂料产品

高固体分改性环氧涂料

300

总厚度

600

循环水管外壁防腐蚀涂料系统

循环水管外壁

ISO12944-2Im3(埋地)

第一道漆

第二道漆

500

与无溶剂环氧涂料相比,高固体分改性环氧涂料最大的区别在于可以用常规高压无气喷涂设备进行简便的施工,双组分混合后的使用时间在2h左右(23℃)。

凄迷在海水中有优异的附着力,并且在长期管道通海水的情况下,漆膜保持其优良性能不脱落。

漆膜具有极强的耐磨性能,以便能抵抗管道回填过程中所产生的摩擦和刮伤,保持漆的完好,同时又能防止海水中的泥沙的冲蚀。

漆膜良好的柔韧性能抵御施工过程中的冲击和碰撞,保证漆膜的完好。

循环水管内外壁均采用防腐蚀涂料结合阴极保护的措施,涂料保护年限为20年。

涂料的体积固体分要求大于85%,干膜厚度在2*200μm时在盐雾中10.5个月无任何腐蚀,满足ISO7253耐化学腐蚀性能标准;

耐磨性好,干膜厚度300μm时1000r磨损量99mg;

附着力好,干膜厚度在325μm时达5Mpa以上;

与阴极保护设施配套性好。

福建宁德电厂一期工程的循环水管,内外壁防腐面积总共达85000㎡,采用改性环氧铝粉厚浆型涂料,外壁干膜厚度2*250μm,内壁干膜厚度2*300μm。

近年来应用改性厚浆型环氧涂料的电厂有上海外高桥电厂、常州电厂、镇江高资电厂、扬州二电、戚墅堰电厂、大唐国际宁德电厂、连江可门电厂、福建江阴电厂、浙江玉环电厂等二十多座火力发电厂。

储罐

电厂的储罐比较复杂,主要涉及有饮用水罐、消防水罐、消防过滤水罐、冷凝水罐、去离子水罐、燃油罐、去离子水补给系统罐等。

其中冷凝水罐由不锈钢制成。

用于饮用水罐内壁的涂料要求达到饮用水质的卫生标准,可以采用环氧树脂涂料或酚醛环氧涂料。

区离子水罐的涂料不能含有任何离子,以减少水对锅炉水冷壁以及蒸汽轮机的腐蚀,可以选择的涂料也是环氧树脂漆。

储罐内壁和外壁的涂装方案

储罐类型

外壁

厚度/μm

内壁

饮用水罐

环氧厚浆漆

50

100

40

纯环氧涂料

可选方案

酚醛环氧涂料

3*100

3*125

去离子水及其补给水罐

消防水及其过滤罐

改性环氧厚浆漆

150

燃油储罐

(1)无机硅酸锌

(2)酚醛环氧

2*125

对于储罐的外壁,有些方案时单独使用无机硅酸锌涂料一道,如福建湄州湾电厂的储罐,漆膜厚度为100μm左右。

由于无机硅酸锌涂料施工复杂,维修不易,并且装饰性不强,所有目前应用最多的还是环氧富锌底漆+环氧中间漆+聚氨酯面漆的配套。

除氧器

火力发电厂的除氧器时锅炉热力系统中除去给水中的溶解氧,保证给水质量的重要设备。

除氧器由除氧头和除氧器水箱两大部分组成。

除氧水箱中还安装了再沸腾管以确保除氧效果

除氧器的设计参数

项目

参数

形式

工作压力/Mpa

最大工作压力/Mpa

额定出力(t/h)

高压喷雾

0.49

0.54

425

水箱有效容积/cm³

工作介质

工作温度/℃

设计温度/℃

95

水、蒸汽

158

170/350

除氧器水箱的腐蚀状况通常可以发现在底部会有锈渣,多达20kg左右,腐蚀产物覆盖层有明显的鼓包,腐蚀坑深达0.5~1mm。

除氧器内的介质为水和蒸汽,除氧水箱内的溶解氧一般低于2g/L,所以基本上不会发生腐蚀。

发生腐蚀的原因主要有三个。

停运期内的水不能完全放干,会有大量水汽凝结成露,放水后空气进入除氧器,受到溶解氧的腐蚀;

机组启动初期,除氧器水中的溶解氧一般在100μg/L以上,这就会造成腐蚀,随着除氧器的逐渐加热水温升高,这种腐蚀会加剧直到除氧器达到正常运行参数使结水合格;

机组在正常运行中,凝结水中的溶解氧虽然较低,在5~15μg/L,在除氧过程中氧的富集使除氧器头部的氧浓度相对较高,高温条件下也会造成金属的腐蚀。

解决除氧器水箱的腐蚀问题,可以采用不锈钢除氧器。

对于碳钢除氧器,对防腐蚀材料要求较高:

具有长期的优良附着力,不脱落;

不溶解,对二级除盐水没有恶化作用;

耐热、耐气和耐水性良好。

除了传统的防腐涂料外,目前较好的方法蚀采用耐蚀镍基合金/有机硅封孔复合防腐蚀的方法。

镍基合金热喷涂时,要隔离除氧器的汽、水回路,封堵相关管口,防止施工过程中砂粒和金属颗粒。

清理水箱内积水和锈渣,在人孔处安装轴流风机抽出潮湿空气。

搭建脚手架。

钢砂时理想的除锈材料,喷砂到Sa3级,粗糙度Rz40~80μm。

电弧喷涂两遍镍基合金,金属涂层厚度在200~250μm。

喷涂后金属表面均匀,没有起皮、鼓泡、裂纹和掉快等。

然后用有机硅涂层封孔处理。

烟囱

1.烟囱钢内筒

湿法脱硫系统在吸收塔脱硫反应完成后,烟温降至45~55℃。

净烟气中含饱和水蒸气,主要成分为水蒸气、二氧化硫、三氧化硫等酸性气体。

在低温下,含饱和水蒸气的净烟气很容易产生冷凝酸,净烟道或烟囱中的凝结物的PH值在1~2之间,硫酸浓度可达60%,具有很强的腐蚀性。

某电厂两台330MW等级燃煤机组,工程设计煤种为平朔2#动力煤,校核煤种为混煤,煤含硫量为1%,烟气量为1126800Nm³

/h(标态,干基,6%O2),脱硫前二氧化硫含量2050mg/Nm³

(标态,干基,6%O2)。

烟囱高度210m。

采用湿法烟气脱硫,根据环评报告,可以不设烟气换热器(CGH),脱硫后烟气温度45~50℃。

根据计算,通过烟囱冷凝水排水量约20t/h,对烟囱排烟筒的腐蚀是很严重。

国际工业烟囱协会(InternationalConmmittteeonIndustrialChimneys,缩写CICIND)在其发布的《钢烟囱标准规程》(ModelCodeforSteelChimneys)中队脱硫后的烟气腐蚀性能(烟气腐蚀性能对其它类型烟囱同样适用)有这样的说明。

(1)烟气冷凝物中氯化物或氟化物的存在将很大提高腐蚀程度。

(2)处于烟气脱硫系统下游的浓缩或饱和烟气条件通常被视为高腐蚀等级(化学荷载)。

(3)确定含有硫磺氧化物的烟气腐蚀等级温度约为60℃,低于氯酸露点温度时,就会产生严重的腐蚀,即使是化合中很少量的氯化物也会造成严重腐蚀。

吸收塔脱对硫后对烟气再加热升温,可以避免强腐蚀。

通常的方法蚀增设GGH,即烟气换热器。

通常在吸收塔脱硫后烟气进行再热升温。

将未脱硫的烟气(一般为130~150℃)去加热已脱硫的烟气,一般加热到80℃左右,然后排放。

这样可以避免低温湿烟气对烟道和烟囱内壁的腐蚀,可以提高烟气抬升高度。

烟气换热器(GGH)的功能为:

增强污染物的扩散;

降低烟羽的可见度;

避免吸收塔后续设备的腐蚀。

然而,在实际运行中,许多烟气再热后的温度仍然处于酸露点以下,比如连州电厂。

我国最早应用湿法是石灰石/石膏法的华能珞璜电厂在2001年烟气脱硫(FGD)系统停运,检查FDG后的尾部烟道时发现,一些边角位置的钢板被腐蚀得如薄纸,有些部位甚至腐蚀光了。

脱硫后的饱和湿烟气若直接排放除带来很严重的腐蚀外,还会带来环境上的问题。

湿烟气的温度比较低,抬升高度较小,会造成地面污染程度相对较高;

凝结水可能造成烟囱下风向的降水,影响局部地区的气候。

湿烟气的最大凝结水量发生在烟囱下风向2m左右,最大值在1~10g/kg,取决于环境条件和排放条件。

凝结水的影响范围一般限于烟囱下风向100m左右,只有当环境湿度接近于饱和状态时,影响范围才可能扩展到200m以上。

由于湿烟气中水汽凝结成水的量不大,形成雾的概率也很小,一般不会对当地气候造成什么影响。

水蒸气的凝结使烟羽成白色,即所谓的白烟问题。

白烟的长度遂环境温度、相对湿度以及延期温度等参数而变,可从数十米到数百米。

白烟长度对环境的相对湿度相当敏感,环境湿度越大,白烟长度越长。

在低温的冬天,若环境湿度较大,白烟长度可超过数百米甚至1000m以上。

若要去当环境温度高于5℃时不能出现白烟,根据计算,45℃的饱和湿烟气,需要加热到68.8℃以上;

50℃的饱和湿烟气,需要加热到86.2℃以上;

而55℃的饱和湿烟气,则需要加热到108.3℃以上。

如果利用湿烟囱排放烟气,就可以取消烟气再热系统,节省2.2%的基本投资,降低6%的30年均化成本。

GGH的投资将使石灰石湿法脱硫系统的总投资增加5%~10%。

但就目前FGD工艺技术水平而言,加热烟气对于减少洗涤器下游侧设备腐蚀的作用有限。

随着除雾器、烟道、湿烟囱设计的改进和结构材料的发展,从技术和经济的角度来说,省却GGH也是可行的。

湿烟囱系统的设计特点包括倾斜出口烟道,从而有利于排水;

在出口管道和烟囱内衬中安装集水装置,提供尺寸合理的密封排水系统等。

在远离大、中城市的地区的湿法脱硫系统可以不设置GGH,但是必须对烟囱等进行更好的防腐蚀处理及设计。

但是没有再热系统的FGD系统的出口烟道和烟囱肯定会造成湿腐蚀。

通常进行湿法脱硫处理且不设烟气加热系统的烟气,水分含量高,湿度大温度低,烟气处于全结露现象。

对一台600MW机组来说,烟气中水汽结露后形成的具腐蚀性水液理论计算量约40~50t/h,它主要依附于烟囱内侧壁流下来至专设的排液口排到脱硫系统的废液池中。

脱硫处理后的烟气一般还含有氟化氢和氯化物等强腐蚀性物质,是一种腐蚀强度高、渗透性强且较难防范的低温高湿稀酸型腐蚀状况。

目前,对于烟囱内筒的防腐蚀方案主要有以下几种:

(1)内衬钛合金复合钢板方案;

(2)砌筑耐酸砌体方案;

(3)泡沫玻璃砖;

(4)防腐蚀涂料方案。

排烟筒选用钛(镍)合金复合钢板结构或普钢加涂防腐涂料是可行的,这种方案烟囱结构较轻,便于安装,但初始投资高一些。

钢内筒由厚度为10~16mm的钛复合钢板卷成弧形后焊接而成。

钢内筒外面沿高度每6m左右间隔设置一个刚性环(T型钢或加劲角钢)。

在检修平台和吊装平台高处设有钢内筒稳定装置,以保证钢内筒的横向稳定性。

台塑福建漳州后台电厂采用的是钛合金复合钢板防腐蚀。

排烟筒选用耐酸砌块和耐酸胶泥砌筑方案,要求加强砌筑材料选材和构造设计的可靠性,可以达到安全、经济运行的要求。

钢内筒表面浇筑一层厚度为60mm的耐腐蚀轻质细颗粒混凝土防腐层,其胶结料主要是钾硅砂浆,细颗粒填充料采用耐酸陶粒和陶瓷,轻质细颗粒混凝土防腐层内配有钢筋网,并与钢内筒有锚筋联结。

对于烟囱钢内筒的内壁防腐蚀,有使用泡沫玻璃砖的,甚至有整体采用玻璃内筒防腐设计的。

钢内筒采用涂料防腐较为方便简单,主要的涂料系统是耐酸耐高温的乙烯酯玻璃鳞片衬里,干膜厚度1200μm。

对于钢内筒外壁来说,主要采用的涂料系统是环氧重防腐涂料,环氧富锌底漆和环氧厚浆漆,或者耐热耐酸的涂料,外面再包覆保温层。

排烟筒的支撑平台可能与烟气接触的部位,要采取可靠隔离措施,严防冷凝酸水渗漏到支撑结构。

珠海电厂位于珠海市西南端的南水岛石门咀至十八螺咀地段,该地区常年高温高湿,多年平均气温为22.4℃,历年极端最高气温达38.5℃,多年平均相对湿度为80%,历年最大降水量达2873.9mm。

在这种环境下混凝土烟囱金属衬会得到加速腐蚀。

珠海电厂一期工程安装了两台600MW机组,烟囱为双套筒式结构,由2个直径为6.2m、高245m的圆柱形钢制排烟管和1个出口内径为15.7m、高240m钢筋混凝土外筒组成。

双筒钢材采用进口钢不锈钢作内壁,以抵抗大气腐蚀,钢内筒外壁刷涂了耐酸耐热漆,设置80mm的矿棉板保温层,防止内壁结露。

外筒与双钢内筒之间设置了3个平台,标高分别为85m、165m和235m,筒身顶位于240标高处设钢平台,然后浇筑厚240mm的混凝土封顶。

筒身内沿筒壁设1座螺旋爬梯和1台电梯供检修用。

珠海电厂1号和2号机组锅炉脱硫前后烟尘