T梁标准化工艺工法方案Word文档格式.docx

《T梁标准化工艺工法方案Word文档格式.docx》由会员分享,可在线阅读,更多相关《T梁标准化工艺工法方案Word文档格式.docx(13页珍藏版)》请在冰豆网上搜索。

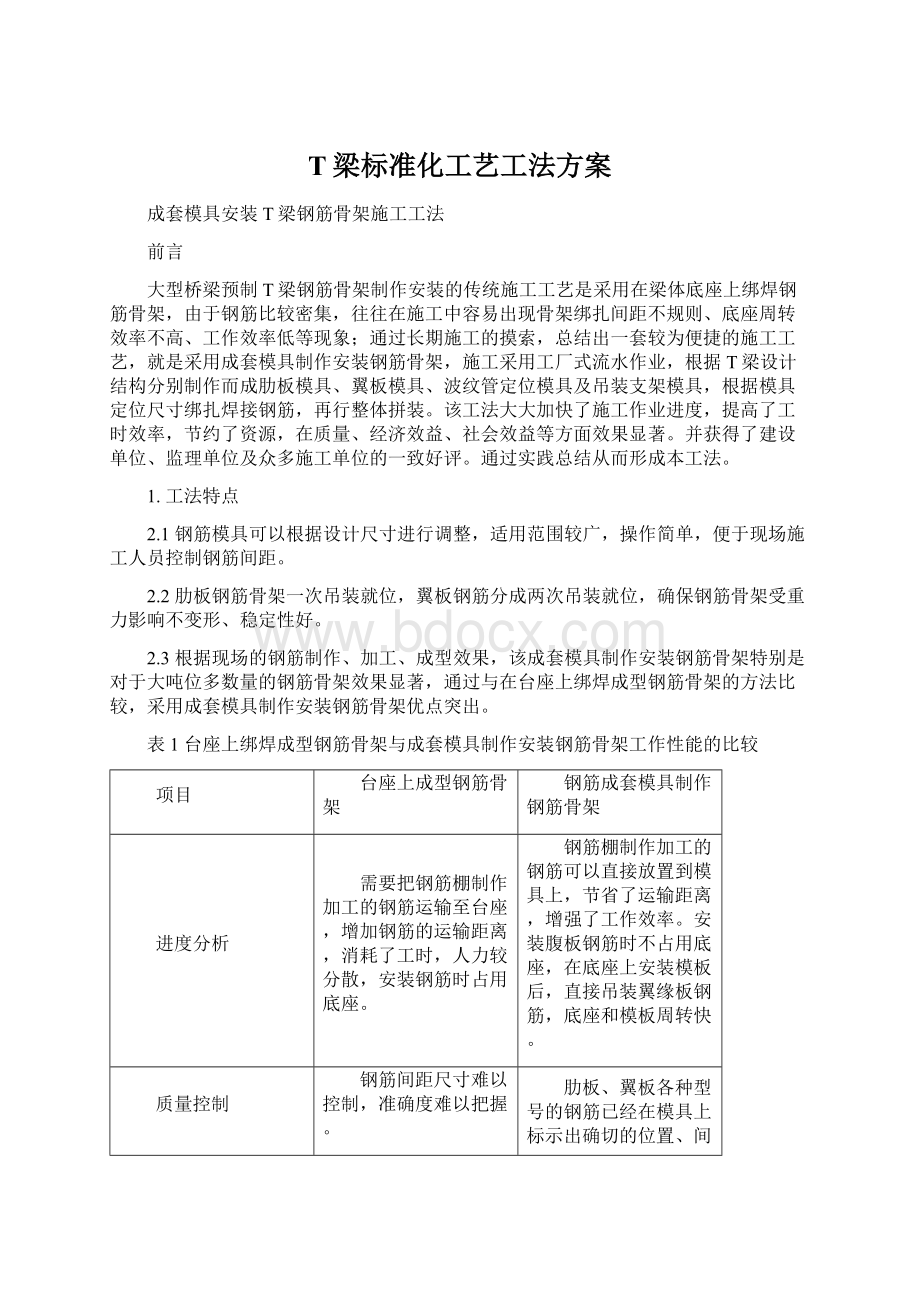

场地形象不清爽

模具上的牵制固定措施,确保了钢筋骨架的安全性;

在模具上安装钢筋时不受底座范围内的施工干扰;

场地清洁、干净。

2.适用范围

本工法适用于公路、铁路、水利、城市建设等相关领域的大、中桥T梁的钢筋骨架制作安装,其施工工法原理可供所有桥梁上部结构预制梁板参考借鉴。

3.工艺原理

钢筋成套模具的制作主要分成肋板模具、翼板模具、波纹管坐标定位模具、吊装支架模具四大类。

肋板、翼板钢筋可以在事先制作加工好的模具上对号入座安装成型,各模具制作材料主要采用角钢、钢管、钢筋制作,利用辅助性的分布支架有效确定钢筋的间距、数量及规格尺寸。

如图所示:

肋板钢筋骨架模具(见下图1)

翼板钢筋骨架模具(见下图2)

波纹管坐标定位模具严格根据设计图纸的“钢束竖弯大样及竖向坐标”制作,控制纵向间距及竖向尺寸,波纹管就可以按着定位的钢筋严格确定坐标。

波纹管坐标定位钢筋模具(见下图3)

吊装支架的模具分成吊装肋板钢筋、翼板钢筋的模具,采用工字钢、钢管、钢筋焊接制作,用一定的钢丝绳和蝴蝶扣卡住,配用龙门吊吊装至台座。

吊装肋板钢筋模具(见下图4)

吊装翼板钢筋模具(见下图5)

4.施工工艺

4.1施工工艺流程(见下图6)

5.2施工要点

钢筋成套模具制作的施工要点主要分成肋板模具、翼板模具、波纹管坐标定位模具、吊装支架的模具四大类。

下面就各模具的操作要点及工艺流程,按照工艺发生的顺序编制:

5.2.1肋板模具制作方法

1.肋板钢筋模具材料的加工分肋板两侧底部模具、水平纵向钢筋分布支架、横隔板钢筋分布支架、脚踏板的制作。

1)如图所示:

肋板两侧底部模具(见下图7)

肋板两侧底部模具的制作,用2根长度分别为40m的50*50*4角钢,平行放置距地面5cm高度处连接地面。

2根角钢之间的宽度为45cm,角钢分布间距每10cm/15cm为一个卡槽口。

图纸中的马蹄筋、梁肋箍筋按照卡槽口放置即可。

在角钢上设置明显记号的标志,以便工人识别波纹管坐标定位钢筋的位置。

2)如图所示:

水平纵向钢筋分布支架(见下图8)

水平纵向钢筋分布支架模具的制作,采用Φ16的钢筋制作一个高2.4m、宽0.25m的箍筋,根据梁肋水平筋的间距在箍筋上焊接长一定数量的长0.3m的Φ25的钢管,在钢管内插入定位筋,将箍筋固定于肋板底部模具的一侧,在梁长方向每2m设置一道。

在该支架上中间位置同时设置拉勾以固定肋板钢筋骨架,以免倾斜。

3)如图所示:

横隔板钢筋分布支架(见下图9)

横隔板钢筋分布支架模具的制作,采用Φ16的钢筋制作一个高2.4m支架,根据横隔板水平筋的间距在支架上焊接一定数量的长0.3m的Φ20的钢管,在钢管内插入定位筋,将该支架对称放置在横隔板的两侧,

4)如图所示:

脚踏板(见下图10)

脚踏板的制作,所需材料钢筋直径为28mm,长度50cm,钢板长宽各50cm,像制作凳子一样制作,分布在肋板两侧,数量、分布的间距可灵活掌握,主要是为了方便工人绑扎肋板的钢筋。

2肋板钢筋的绑扎工艺顺序也是非常重要,主要如下

1)在T梁长度方向,按照角钢上设置的标志安放波纹管定位钢筋;

2)绑扎靠近“水平纵向钢筋分布支架模具”一侧的纵向水平筋;

3)安装马蹄筋;

4)安装T梁底部的纵向主钢筋;

5)绑扎梁肋的箍筋;

6)绑扎该模具另一侧纵向水平钢筋;

7)布置横隔板的钢筋;

8)穿入并固定波纹管。

5.2.2翼板模具的制作方法

1.翼板钢筋模具材料的加工,分翼板横向钢筋分布支架、纵向钢筋分布支架。

1)横向钢筋分布支架模具(见下图11)

在距离地面高度0.6m左右用相应材料设置支架,在支架上根据设计图纸的钢筋间距设置卡槽口,用于放置横向钢筋。

2)纵向钢筋分布支架模具(见下图12)

纵向钢筋分布支架模具的制作,根据图纸横向钢筋形状用钢筋或其它材料制作支架,在支架上设置标记即可。

2翼板钢筋的绑扎工艺:

先根据两侧支架的标记放置负弯距钢束齿板钢筋(已事先制作半成品),然后放置水平横向钢筋,按两侧支架的卡槽口布设即可;

水平纵向钢筋间距按水平纵向钢筋均匀分布支架布设。

5.2.3波纹管坐标定位模具(见下图12)

用2根长3.2m规格为50*50*4的角钢及若干根等间距高2.0m的竖向钢筋制作成模具框架。

按设计图纸钢束定位间距及坐标的要求,在模具框架上用短钢筋标示各钢束竖弯高度的位置,按标示位置制作相应的定位箍筋,最后将制作成形的坐标定位箍筋安装在钢束坐标对应位置上。

5.2.4吊装支架的模具制作分为肋板钢筋骨架吊装模具和翼板钢筋骨架吊装模具。

1.肋板钢筋骨架吊装模具(见下图13)

吊装腹板梁肋钢筋的模具,所需的材料为18#工字钢,长度为T梁的长度,此处计算有效工作长度41m。

在距工字钢两端3.5m处分别设置吊装的吊环扣,每侧长度为14m分别设置两个吊环扣。

采用的吊装钢丝绳为6W(19)-Φ17.5-155-I-光-右交型号,每侧吊装长度为18m;

底部用40mm钢管,长度41m,中间用钢筋连接,根数为2根,分布在两侧,间距70cm,底部的钢管用直径为25mm的钢筋连接,连接方式采用三角焊接形式;

底部钢管的长度内,均匀间隔1m设置一道直径为25mm的钢筋连接,长度80cm,在该钢筋的中间位置设置吊环扣,钢丝绳采用6T×

31WS+IWR-32-1770的型号,钢丝绳的长度为40cm*2打结成扣,用于起吊。

顶部的工字钢与底部的钢管间距为80cm,竖向采用直径为25mm的钢筋连接。

起吊腹板钢筋时,用钢铰线穿入长度为40cm*2打结成扣的钢丝绳内,连接腹板梁肋钢筋起吊至台座。

2.翼板钢筋骨架吊装模具(见下图14)

吊装翼板钢筋的模具,顶部采用的材料为18#工字钢,长度为16m,分两次吊装。

在距工字钢两端3.5m处分别设置吊装的吊环扣,每侧长度为4m分别设置两个吊环扣。

采用的吊装钢丝绳为6W(19)-Φ17.5-155-I-光-右交型号,每侧吊装长度为8m;

底部用40mm钢管,长度18m,中间用钢筋连接,根数为2根,分布在两侧,间距140cm,底部的钢管用直径为25mm的钢筋连接,连接方式采用三角焊接形式;

底部钢管的长度内,均匀间隔1.5m设置一道直径为25mm的钢筋连接,长度150cm,在该钢筋的1m位置设置吊环扣,钢丝绳采用6T×

31WS+IWR-32-1770的型号,钢丝绳的长度为40cm*2打结成扣,两侧均匀布设,用于起吊。

顶部的工字钢与底部的钢管间距为90cm,竖向采用直径为25mm的钢筋连接。

起吊翼板钢筋时,用钢铰线穿入长度为40cm*2打结成扣的钢丝绳内,连接翼板钢筋起吊。

5.材料与设备(见表2)

表2主要机具设备材料

序号

机具名称

规格

单位

数量

备注

1

钢筋弯曲机

GW-40

台

2

弯曲能力:

圆钢6~40mm;

螺纹钢6~36mm。

工作盘直径350mm。

交流电焊机

BX1-500

4

电流无极调节输出,焊接电流稳定,电弧无磁偏吹。

3

钢筋卷扬机(拉直机)

JK-2吨电控

钢丝绳直径12.5mm,容绳量200m。

钢筋切断机

SHS7-307968

切断机钢筋直径6~40mm。

5

工字钢

18#

m

56

40m、16m的工字钢分别用于肋板、翼板的吊装模具

6

钢管

直径40mm

120

分别用于肋板、翼板的吊装模具

7

钢丝绳

52

2*8m用于工字钢处吊装翼板模具,2*18m用于工字钢处吊装肋板模具(两边对侧)

8

50

用于直接起吊肋板、翼板,每根尺寸2*40cm。

9

角钢

50*50*4

80

用于肋板的两侧底部模具

10

钢筋

28mm

400

用于各种模具的制作加工材料

11

钢丝绳环扣

若干

6.质量标准及质量控制

7.1质量标准

(1)《公路桥涵施工技术规范》(JTJ041-2000)

(2)《公路工程质量检验评定标准》(JTGF80/-2004)

(3)《建筑钢结构焊接规程》(JGJ80-2002)

(4)《钢结构工程施工质量验收规程》(GB50205-2001)

(5)《钢筋机械连接通用技术规程》(JGJ107)

7.2质量控制及管理措施

7.2.1在模具制作前必须做好现场的技术交底工作,模具的设计必须严格按照施工设计图纸进行布置,单个模具的分布间距都是相应钢筋的摆放位置,在制作钢筋的事前、事中、事后都必须进行尺寸、间距的复核,模具制作位置的允许偏差必须符合《公路桥涵施工技术规范》(JTJ041-2000)和《公路工程质量检验评定标准》(JTGF80/-2004)的要求。

(具体检查项目见下表)

模具制作质量要求:

表3加工钢筋质量要求

项目

允许偏差(㎜+

受力钢筋顺长度方向加工后的全长

±

弯起钢筋各部分尺寸

20

箍筋、螺旋筋各部分尺寸

表4焊接骨架质量要求

允许偏差(㎜)

网的长、宽

骨架的宽及高

网眼的尺寸

骨架的长

网眼的对角线差

箍筋间距

0,-20

表5钢管构件外形尺寸质量要求

直径d

d/500,±

5.0

构件长度l

3.0

管口圆度

d/500,且不应大于5.0

管面对管轴的垂直度

d/500,且不应大于3.0

弯曲矢高

l/500,且不应大于5.0

对口错边

t/10,且不应大于3.0

7.2.2钢筋骨架的绑扎和焊接不得出现变形、松脱和开焊,钢筋位置的偏差不得超过《公路桥涵施工技术规范》(JTJ041-2000)的质量要求。

表6钢筋骨架位置质量要求

检查项目

受力钢筋间距

两排以上排距

同排

梁、板、拱肋

基础、帽锭、墩台、柱

灌注桩

箍筋、横向水平钢筋、螺旋筋间距

钢筋骨架尺寸

长

宽、高或直径

弯起钢筋位置

保护层厚度

柱、梁、拱肋

基础、帽锭、墩台

板

7.2.4吊装模具制作使用的材料必须是达到国家强制性的验算标准,符合承重、起重相应重量的要求。

构件焊接完成后,应对构件几何尺寸、水平位置、坡口尺寸进行检查;

定位点焊后对定位焊缝的焊缝尺寸、焊缝质量(外观检查为主)等进行检查;

焊接完成24小时后进行焊缝的外观检查,表面不得有裂纹、气孔、夹渣、焊瘤、咬边未填满弧坑等质量缺陷,表面焊缝余高不超过1.5㎜,外观合格后进行100%超声波探伤,确保达到Ⅰ级焊缝标准。

按照《钢结构工程施工质量验收规程》(GB50205-2001)和《建筑钢结构焊接规程》(JGJ80-2002)的进行质量控制。

7.2.5翼板模具的制作净空高度控制在1m左右的高度,采用钢筋支撑地面与模具之间的钢筋连接方法,以便于地面排水。

7.安全措施

8.1施工前进行安全技术交底,施工过程中要明确分工,统一指挥。

8.2各种机具设备应处于完好状态。

8.3上岗前要做好安全培训工作,施工人员进入现场要戴好安全帽,操作人员遵守有关安全操作规程。

8.4在焊接施工时.严禁在雨天或湿度大的天气进行施工。

8.5在施工过程中,模具上安装了相应的等间距牵制固定措施,用牵制支架的勾子勾住骨架,避免因外在的碰撞等因素而发生倾斜、翻侧、倒塌现象,从根本上消除安全隐患。

8.6为保证钢筋骨架吊装的稳定性和安全性,吊装模具底部的吊环和钢丝绳采用均匀布设,保证吊环数量、间距及钢丝绳长度一致,使吊装模具均匀受力。

在吊装前,做好吊环与钢丝绳牢固性检查,并在每次吊装前进行预吊试验,确保稳定和安全的前提下,方可进行下步的吊装工作。

8.7切割钢绞线使用的砂轮切割机要设置安全护罩,以防断片伤人。

8.8绑扎肋板顶部钢筋的工人,必须制作脚踏架,严禁工人直接踩踏在钢筋骨架上,避免钢筋骨架的变形及失稳现象发生。

8.环保措施

9.1钢筋采用工厂化集中制作,施工场界噪声控制严格按照《建筑施工场界噪声限值(GB12523-90要求执行,减少施工噪声对环境的影响。

9.2施工现场保持干燥,在焊接制作过程中周边10m范围内不得安放易燃易爆物品。

9.3避免电焊渣及其废料对土地会产生污染,采取统一收集集中处理。

9.效益分析

10.1经济效益

成套模具安装T梁钢筋骨架施工工法经过多次的实践运用,通过不断的改进和总结,已形成为比较成熟的施工工艺。

与原传统施工工艺相比,钢筋骨架模具施工可以更好的控制施工质量和满足设计要求,通过钢筋结构分解细化,流水作业施工,大大的提高了工作效率,缩短了工期,降低了成本,通过研究分析对比,钢筋制作人工费节约12.5%,单片梁的生产率提高了33%,经济效益得到显著的提高。

11.2社会效益

T梁钢筋骨架采用定位模具整体绑扎、安装施工,很好的解决了大型T梁钢筋密集,绑扎尺寸间距难以控制等问题。

保证了底座最大使用周转,节省了施工周期,保证了产品的质量,提高了施工工效。

同时,为公路桥梁标准化施工提供很好的借鉴作用,具有良好的社会效益。

在项目实践运用中受到建设单位的一致好评,经查新,已达到国内领先水平。

11.3节能环保效益

钢筋骨架安装施工采用的是工厂化施工,噪音小,减少施工噪声对环境的影响,节约了大量的电力资源。