采掘工作面瓦斯抽放设计Word格式.docx

《采掘工作面瓦斯抽放设计Word格式.docx》由会员分享,可在线阅读,更多相关《采掘工作面瓦斯抽放设计Word格式.docx(20页珍藏版)》请在冰豆网上搜索。

王长龄(总工程师)

3、成员:

秦小川(安全副矿长)曾安根(生产副矿长)

赵聪章(机电副矿长)各职能部门负责人。

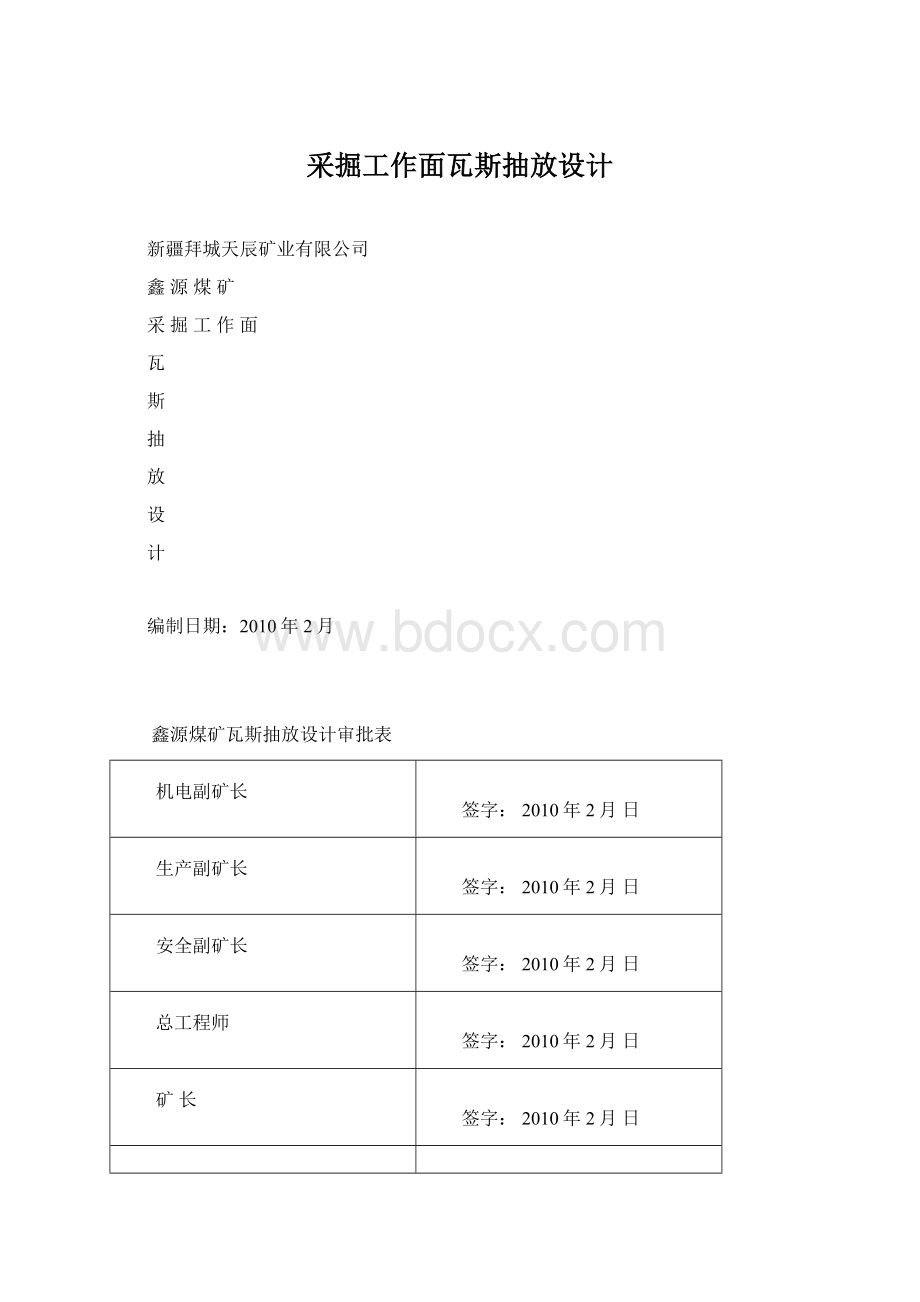

4、瓦斯抽放组织工作管理体系

矿长

通风副总安全副矿长总工程师生产副矿长机电副矿长

安全科技术科调度室班长机电科

安全员瓦检员测风员技术员调度员组长电钳工

职工

二、瓦斯抽放组织工作职责

1、矿长是瓦斯抽放工作的第一责任人,负责瓦斯抽放的全面工作。

2、矿总工程师是瓦斯抽放为技术核心的技术责任人,负责组织制定瓦斯抽放设计和贯彻实施,并落实瓦斯抽放资金的安排使用。

3、各分管副矿长和职能部门负责人负责分管领域内的瓦斯抽放工作。

4、安全科和技术科负责瓦斯抽放工作,并现场直接的监督管理,收集各项记录,并由安全科存档。

5、所有参与人员严格按照设计规范和技术要求操作,并做好记录。

第二节、瓦斯抽放条件和指标

一、瓦斯抽放条件和指标

1、1个采煤工作面的瓦斯涌出量>5m3/min或1个掘进工作面瓦斯涌出量>3m3/min,用通风方法解决瓦斯问题不合理的。

2、矿井瓦斯涌出量大于或等于40m3/min。

3、每1个瓦斯抽放系统的抽放量预定在可保持在不小于>2m3/min。

4、预计瓦斯抽放系统服务在5年以上。

5、具备以上1、2项条件时,建立瓦斯抽放系统。

二、瓦斯涌出量参考指标

1、绝对瓦斯涌出量指标:

q绝=(V.S.C×

60)/K≈0.46V.S

式中:

q绝—工作面绝对瓦斯涌出量指标,m3/min;

V—工作面风速,m/s;

S—工作面断面,m2;

C—回风流中最大瓦斯浓度,取1%;

K—瓦斯涌出不均衡系数取1.3。

2、相对瓦斯涌出量指标:

q相=(1440×

60.V.S.C×

60)/A.K≈665(V.S)/A

式中q相—工作面相对瓦斯涌出量,m3/T;

A—工作面产量T/d。

3、邻近层瓦斯涌出量参考指标:

q邻=(V.S.C×

60)/K-q本≈0.46V.S-q本

q邻—临近层向开采层瓦斯涌出量指标,m3/min;

q本—开采本层瓦斯涌出量或经本煤层抽放后的瓦斯。

4、本煤层瓦斯参考指标:

W=(1440.Q.C)/(100.A.K)+WC

W—通风可以解决的瓦斯含量指标,m3/T;

Q—工作面配风量,m3/min;

WC—残存瓦斯量,m3/T。

5、抽放瓦斯难易程度分类

煤层抽放瓦斯难易程度

钻孔流量衰减系数(d—1)

煤层透气性系数(m2/mpa.d)

容易抽放

<0.003

>10

可以抽放

0.003~0.05

10~0.1

较难抽放

>0.05

<0.1

三、瓦斯基础参数计算

1、瓦斯压力计算

(1)、推算法:

p=p0+pm(H-H0)

p—瓦斯压力,mpa;

p0—风化带瓦斯压力,取0.196mpa

pm—瓦斯压力梯度,mpa/m;

H—垂深,m;

H0—瓦斯风化带的垂深,m。

(2)、根据经验公式计算瓦斯压力:

p=0.098×

(KHa-b)

K—系数

H—测定瓦斯压力地点的垂深,m;

a—指数常数;

b—常数

2、煤层瓦斯含量计算

(1)、间接计算法:

Wh=Wx+Wy

Wh—煤层瓦斯含量,m3/T;

Wx—在瓦斯压力为p、煤层温度为t时煤的吸附瓦斯量,m3/T;

Wy—游离瓦斯量,m3/T。

(2)、经验公式计算:

Wy=(fnp)/9.8Kyr

Wy—煤的瓦斯吸附量,m3/T;

fn—煤的孔隙率,%;

P—实测瓦斯压力,mpa;

t—温度,0C;

Ky—相当于煤层瓦斯压力下的瓦斯压缩系数r—煤的容重,t/m3;

3、瓦斯储量计算:

W=W1+W2+W3

W—矿井瓦斯储量,Mm3;

W1—矿井可采煤层瓦斯储量,Mm3;

W2—受采动影响后能向开采空间排放的各不可采煤层的瓦斯储量,Mm3;

W3—受采动影响后能向开采空间排放的围岩瓦斯储量,Mm3;

4、瓦斯涌出量计算

(1)、采煤工作面瓦斯涌出量计算:

qf=μKpWn

qf—开采本煤层瓦斯涌出量,m3/t;

μ—落煤系数,取0.8m;

Kp—瓦斯放出系数;

Wn—煤层瓦斯含量,m3/t。

(2)、掘进工作面瓦斯涌出量计算:

qj=qm+qL

qj—掘进工作面瓦斯涌出量,m3/min;

qm—掘进煤壁瓦斯涌出量m3/min;

qL——落煤瓦斯涌出量,m3/min。

(3)、采区瓦斯涌出量计算:

qa=(∑qf+∑qj+qk)/A

qa—采区瓦斯涌出量,m3/t;

∑qf—采区采煤工作面瓦斯涌出量总和,m3/d;

∑qj—采区掘进工作面瓦斯涌出量总和,m3/d;

qk—采区采空区瓦斯涌出量,m3/d;

A—采区日产煤量,t/d。

(4)、矿井瓦斯涌出量计算:

qk=[1440T(Q1C1+Q2C2+…..QnCn)/nA

式中:

qk—矿井月平均瓦斯涌出量,m3/t;

T—该月中生产天数,d;

Q1…..n—进行测定时的回风量,m3/min;

C1…..n—进行测定时回风流中的瓦斯浓度,%;

N—测定次数;

A—采煤量,t/月。

(5)、采空区瓦斯涌出量计算:

qk=K(qc+qj)

qk—采空区瓦斯涌出量,m3/t;

K—采空区瓦斯涌出系数,取0.15~0.25;

qc—采出煤的瓦斯涌出量,m3/t;

qj—掘进煤的瓦斯涌出量,m3/t;

5、百米钻孔瓦斯流量衰减系数计算:

α=(1nq0—1nq)/t

α—百米钻孔瓦斯流量衰减系数;

q0——百米钻孔初始瓦斯流量,m3/min.100m;

1nq0、1nq)—为q0、q的自然对数;

t—时间、d。

6、瓦斯抽放率计算

(1)、矿井(采区)瓦斯抽放率计算:

ηk=(100Qk)/(Qk+Qz)

ηk—矿井(采区)瓦斯抽放率,%;

Qk—矿井(采区)瓦斯抽放量,Mm3/a;

Qz—矿井(采区)总回风绝对瓦斯涌出量,Mm3/a。

(2)、工作面(有邻近层)瓦斯抽放率:

ηn=(100qn)/(qn+qg)

ηn—工作面(有邻近层)瓦斯抽放率,%;

qn—邻近层瓦斯抽放量,m3/min;

qg—工作面回风顺槽风流中瓦斯含量,m3/min。

7、瓦斯抽放量计算

(1)矿井瓦斯抽放量计算:

Q抽=Q测PtTt/P标T标

Q抽——矿井瓦斯平均抽放量,m3/min;

Q测—矿井测得的瓦斯平均抽放量,m3/min;

Pt——测定时管道内气体绝对压力,Mpa;

Tt—测定时管道内气体绝对温度,K,(Tt=t+273);

P标——标准绝对压力,104.325Kpa;

T标——标准绝对温度,(20+273)K。

(2)、工作面瓦斯抽放量计算:

Q抽——工作面瓦斯平均抽放量,m3/min;

Q测—工作面测得的瓦斯平均抽放量,m3/min;

第三节、矿井概况

一、交通位置:

新疆拜城天辰矿业有限公司鑫源煤矿位于拜城县城东北45Km的天山南麓,库拜盆地北缘的低山区,行政区划属于拜城县黑英山乡管辖;

从矿区到拜城县的简易公路(48公里),可与307省道及314国道相接,通往阿克苏、喀什等地;

与217(独库公路)省道相接,可以通往库车、伊犁等地,交通便捷;

矿井中心地理坐标:

东经82°

14′15″、北纬42°

07′09″。

二、建矿始:

矿井建于1985年8月,原生产能力为3万吨/年;

现改扩建后生产能力为9万吨/年。

三、井田储量:

工业储量654.5万吨,可采储量382.6万吨,设计服务年限30.4年。

四、地质构造:

矿区为向南倾斜的单倾构造(与区域构造的方向一致),地层走向近东西,地层倾向178°

-184°

,地层倾角在80°

-89°

之间,为急倾斜地层,含煤地层及煤层沿走向、倾向角度变化不大,煤层产状较稳定。

没有大的断层,仅在矿区中部发现一条小型平推断层,编号f1,该断层在矿区范围延伸300余米,断层面倾向东92°

左右倾角85°

左右,平推断距21米,上盘(东)向北平移21米,梅斯布拉克煤矿四号井一、二水平东巷见该断层;

该断层地表出露较好,根据侏罗系底板砂砾岩标志层和A3煤层底板砂岩、老底砂砾岩标志层平移断距可以直接量取;

矿区没有岩浆侵入,构造类别属于第二类:

“中等”构造类型。

五、可采煤层:

1、A3煤层:

根据煤矿开采和钻孔资料,A3煤层厚度7.80-8.97米、平均厚度8.07米,含夹矸1层,岩性为粉砂岩,厚度0-3.00米,平均厚度0.64米,自西向东变薄在梅斯布拉克煤矿四号井立井处消失,结构简单,煤层变异系数1.7%,可采系数1,煤层顶底板均为粉砂岩,属于全区可采的稳定煤层。

2、A5煤层:

根据煤矿开采和钻孔资料,A5煤层厚度1.80-2.20米、平均厚度1.93米,结构简单,煤层变异系数2.9%,可采系数1,煤层顶底板均为粉砂岩,属于全区可采的稳定煤层。

3、A6煤层:

根据煤矿开采和钻孔资料,A6煤层厚度1.50-2.80米、平均厚度2.17米,含夹矸1层,岩性为粉砂岩,厚度0-0.45米,平均厚度0.23米,结构简单,煤层变异系数11.2%,可采系数1,煤层顶板为厚层状砾岩、含砾粗砂岩,底板均为粉砂岩,属于全区可采的稳定煤层。

4、A7煤层:

根据煤矿开采和钻孔资料,A7煤层有益厚度4.18-4.50米、平均厚度4.40米,含夹矸1-2层,岩性为粉砂岩,厚度0.75-1.10米,平均厚度0.94米,结构简单-较简单,煤层变异系数2.0%,可采系数1,煤层顶底板均为粉砂岩,属于全区可采的稳定煤层。

5、A9煤层:

根据钻孔资料,A9煤层厚度2.92米,结构简单,煤层顶底板均为炭质泥岩,由于见煤点少,煤层的稳定性难以评述。

6、煤矿区主要开采煤层A3、A5、A6、A7为全区可采的稳定煤层,结构简单-较简单,煤层沿走向、倾向厚度变化不大,有规律性,因此本矿区煤层的稳定型别属于第一型:

“稳定”型。

六、煤类:

矿区五层煤均属于中变质程度煤类,其中A3煤层煤质属于中灰、特低硫、低磷、高发热量焦煤,牌号为24-25JM焦煤;

A5煤层属于中灰、特低硫、特低磷、高发热量焦煤,牌号25JM-35号1/3JM焦煤;

A6煤层属于富灰、特低硫、特低磷、高发热量不粘煤-焦煤,牌号31BN-35号1/3JM;

A7煤层属于中灰、特低硫、特低磷、高发热量焦煤,牌号25JM;

A9煤层属于低灰、特低硫、特低磷、高发热量中粘煤,牌号33号1/2ZN中粘煤。

七、煤的工业用途:

矿区五层可采煤层均属于中变质程度的焦煤,A3煤层属于中灰、特低硫、低磷、高发热量焦煤、A5煤层属于中灰、特低硫、特低磷、高发热量焦煤、A6煤层属于富灰、特低硫、特低磷、高发热量不粘煤-1/3焦煤、A7煤层属于中灰、特低硫、特低磷、高发热量25焦煤、A9煤层属于低灰、特低硫、特低磷、高发热量331/2ZN中粘煤。

可以作为炼焦用煤和动力用煤。

八、煤层顶底板:

1、A3煤层顶底板:

该煤层直接顶板为粉砂岩,厚度1.00-2.50米左右;

老顶多为泥质胶结细砂岩,干燥情况下岩石较坚硬,力学强度较高,但遇水后强度降低,故其稳定性较差;

老底为细砂岩-粗砂岩和含砾粗砂岩;

根据测试结果,直接底板在饱和状态下单轴抗压强度平均值为58.8Mpa。

属中等坚硬岩石。

2、A5煤层顶底板:

该煤层直接顶板细砂岩和粉砂岩,厚度一般在4.0米左右;

据测试天然状态下单轴抗压强度平均值为33.6Mpa,饱和状态下单轴抗压强度平均值为15.7Mpa,抗拉强度平均值为2.3Mpa,属软弱岩石;

直接底板为粉砂岩,厚度不稳定,一般在0.60-1.0米左右,大部分地段与老底的细砂岩直接接触;

据测试泥岩在饱和状态下单轴抗压强度平均值为2.83Mpa,属软弱岩石。

3、A6煤层顶底板:

该煤层直接与老顶含砾砂岩接触,厚度25米左右,无直接顶,但局部地段存在泥岩,泥质粉砂岩伪顶,老顶岩石多以泥质-钙质胶结为主,岩石在干燥条件下力学强度较高;

煤层直接底板为泥岩,粉砂岩,厚度不稳定,一般在0.5-1.0米之间,局部地段与老底细砂岩接触。

底板稳定性好,据测试天然状态下单轴抗压强度平均值为33.6Mpa;

饱和状态下单轴抗压强度平均值为15.7Mpa,抗拉强度平均值为0.7Mpa;

属软弱岩石。

4、A7煤层顶底板:

煤层直接顶板为粉砂岩,厚度一般在0.60米左右。

据测试在天然状态下单轴抗压强度为39.0Mpa,在饱和状态下单轴抗压强度平均值为2.9Mpa,抗拉强度平均值为0.0Mpa,属软弱岩石;

煤层直接底板粉砂岩,厚度不稳定,一般在0.60米左右,大部分地段与老底的细砂岩直接接触;

据测试泥岩在饱和状态下单轴抗压强度平均值为6.0Mpa,抗拉强度为0.8Mpa,属软弱岩石。

5、A9煤层顶底板:

煤层伪顶为0.10米左右的炭质泥岩,已垮落,属于软弱岩石,直接顶板粉砂岩和细砂岩,厚度约0.2-3.0米左右,老顶以细砂岩为主;

据测试细砂岩在天然状态下单轴抗压强度平均值为47.3Mpa,在饱和状态下单轴抗压强度平均值为17.6Mpa,抗拉强度平均值为0.6Mpa,属软弱岩石;

煤层伪底为0.10米左右的炭质泥岩,已垮落,属于软弱岩石,直接底板为粉砂岩,厚度一般在1.30米左右;

据测试在天然状态下单轴抗压强度平均值为45.2Mpa;

在饱和状态下单轴抗压强度平均值为3.8Mpa,抗拉强度为0.2Mpa,属软弱岩石。

九、矿井涌水量:

(1)、正常涌水量148m3/d;

(2)、最大涌水量171m3/d。

十、瓦斯等级和二氧化碳涌出量:

根据新煤行管发[2009]145号文件,绝对瓦斯涌出量1.69m3/min,相对瓦斯涌出量8.88m3/t,绝对二氧化碳涌出量1.84m3/min,相对二氧化碳涌出量9.67m3/t,为低瓦斯矿井。

十一、煤尘爆炸指数:

火焰长度280mm,最低岩粉量45%,有爆炸性。

十二、煤层自燃倾向性和发火期:

吸氧量0.63Cm3/g干煤自燃,发火期为3—6个月。

十三、矿井开拓:

矿井为斜井开拓,主副斜井通过井底车场、运输石门和煤层巷道与各采区的回风巷联通,形成完整的井下通风、运输和提升等系统;

目前为东翼开采。

十四、通风系统:

1、矿井通风系统为中央并列式,通风方法为机械抽出式,主要通风机型号为FBCZ№12,电动机功率37KW,同等能力两台,一台工作,另一台备用;

掘进工作面采用压入式通风,使用YBT—52—2型11KW局部通风机。

2、由主斜井为进风井,副斜井为回风;

运输巷在+2050m水平,回风巷在+2080m水平。

3、A5煤层采煤工作面通风路线:

主斜井→+2050m水平井底车场→+2050m水平A7煤层运输巷→+2050m水平A5煤层运输巷→采煤工作面→+2080m水平A5煤层回风巷→+2080m水平A7煤层回风巷→+2080m水平回风石门→风井→地面。

4、A3煤层备用采煤工作面通风路线:

主斜井→+2050m水平井底车场→+2050m水平A7煤层运输巷→+2050m水平A3煤层运输巷→通风上山→+2080m水平A3煤层运输巷→采煤工作面→+2080m水平A3煤层回风巷→+2080m水平A7煤层回风巷→+2080m水平回风石门→风井→地面。

5、+2060m水平A9煤层掘进工作面通风路线:

主斜井→井底车场→运输石门→+2050m水平A7煤层运输巷→+2050m水平A9煤层运输巷→局部通风机→掘进工作面→通风上山→+2060m水平A9煤层运输巷→+2090m水平A9煤层回风巷→+2080m水平A7煤层回风巷→+2080m水平回风石门→风井→地面。

6、+2090m水平A9煤层掘进工作面通风路线:

主斜井→井底车场→→+2050m水平A7煤层运输巷→+2050m水平A9煤层运输巷→局部通风机→通风上山→+2090m水平A9煤层回风巷→掘进工作面→+2090m水平A9煤层回风巷→→+2080m水平A7煤层回风巷→+2080m水平回风石门→风井→地面。

十五、采掘工作面布置:

1、A5煤层采煤工作面布置在+2050m水平A5煤层运输顺槽—+2080m水平A5煤层回风顺槽,长度为280m,为后退式伪斜柔性掩护支架回采,顶板管理为全部跨落法。

2、A3煤层采煤工作面布置在+2080m水平,同水平回采,长度为330m,为后退式ZF2800/15/24F型放顶煤液压支架回采,顶板管理为全部跨落法。

3、第一掘进工作面布置在+2060m水平A9煤层运输巷,长度为250m。

4、第二掘进工作面布置在+2090m水平A9煤层回风顺槽,长度为250m。

第四节、钻场钻孔布置

一、钻场布置

1、掘进工作面为边掘边抽,在工作面迎头布置钻场。

2、采煤工作面为边采边抽,在+2050m水平的运输顺槽中,每间隔60m布置一个钻场,依次类推;

当工作面推进前,不提前边采边抽,钻孔的方向与开采推进方向相迎时,造成采动破坏钻孔。

3、钻场应设置在顶板侧,为梯形断面,深度为1.5m,宽度为2.0m,高度为2.0m,但钻场掘挖平整,达到安全质量标准。

4、掘进钻场爆破作业和敲帮问顶严格按照《规程》的规定执行。

5、掘进钻场采用锚网支护,间排距为0.6m和0.8m,但应符合《掘进作业规程》的支护要求,严禁空顶作业。

6、装运严格按照《掘进作业规程》的要求执行。

7、钻场断面示意图

1.6m1.5m

2.0m

2.4m

二、钻机安装

1、采用ZMH2008矿用井巷钻机,钻孔直径为Ф0.8m。

2、在入井前首先检查钻机和材料车是否完好,机械设备吊装在车上时,必须用绳索或铁丝捆绑牢固,不得偏斜、超宽、超高。

3、平巷运送时,要有专人跟车,不得碰撞缆线、管路和支架。

4、卸车地点要有足够的空间,搬运要号令一致,步伐要统一,防止挤手碰脚。

5、钻机安装平稳,底座支撑立柱带帽与顶板必须拧紧,支撑固定牢固底座,防止运转时移动对人员造成伤害或折断钻杆。

6、支设好挡煤(矸)板,但钻机运行时,严禁观望钻孔,防止飞煤飞石伤害,并带好安全帽和作装整齐。

7、在钻场附近安装专用电话。

8、钻机安装好后,应开机试运转,发现问题,停车及时处理。

顶板

图2

煤壁立柱

钻杆套管、、、水闸阀

、、、

、、、、、、、、、、钻机、、、、、、、、、、、

放水管底板

三、钻孔布置

测量人员要确定钻孔的位置、方位、角度、深度、数目,并及时填绘和记录有关技术数据,有关参加人员应积极配合。

(一)、掘进工作面

1、在工作面迎头上、中、下扇形布置钻孔,上钻孔仰角为100,但不得见顶板;

中钻孔应与巷道平行,下钻孔的俯角为100,并不得见底板,故钻机钻不动岩石造成钻孔报废;

钻孔深度均为60m;

每个钻孔

完成后,及时封孔进行瓦斯抽放。

2、布置的抽放孔主要对掘进范围内的瓦斯进行抽放,一般布置为3个抽放孔,也可根据瓦斯的抽放浓度,适当增加抽放孔,达到应抽尽抽,抽放达标。

3、每次掘进到终孔的距离为5m时,再布置一循环抽放钻孔,始终是抽放→掘进→再抽放→再掘进的方式进行依次循环,图3。

顶板

上

孔

中孔巷道

下孔

底板

钻机

(二)、采煤工作面

1、在+2050m水平运输顺槽中,每间隔60m布置一个钻场,在钻场内向上呈扇形布置钻孔,先布置1—4钻孔,后布置5—6钻孔;

每个钻孔布置完后,依次封孔抽放。

2、1和7号钻孔仰角为200,2和6号钻孔仰角为450,3和5号钻孔为700,4号钻孔为900;

并不得见底板或顶板,钻孔深度均为30m。

3、布置的抽放钻孔主要对采煤工作面回采范围内的瓦斯抽放,一般布置为7个抽放孔,也可根据瓦斯的抽放浓度,适当增加抽放孔,达到应抽尽抽,抽放达标,图4。

+2080m水平回风顺槽

采

煤采

5432工空

6作区

71面

+2050m水平运输顺槽

30m钻场30m

四、钻机操作

1、钻场悬挂钻孔施工图,钻孔前根据各钻孔的方位角,采用坡度仪测量每个孔的角度,无特殊情况或未经测量人员允许,不得随意改变钻孔角度和深度;

钻孔方位和倾角允许误差±

100mm,深度允许误差±

500mm;

由测量人员负责跟班确定、验收,记录存档。

2、首先检查钻机的支护和挡煤板是否可靠,钻机各部件是否完好,电气设备是否达到防爆性能,缆线是否悬挂符合要求。

3、开机点动推进固定钻杆,应先供水,后开机,操作推进要看压力表不得超过1Mpa,如果压力正常,无异响声,方可正常开钻。

4、在一根钻杆推进完后,应先停机,后停水,并冲洗干净煤(岩)粉,防止卡钻杆。

5、连接钻杆必须等钻机停稳后,拧松卡盘,再接钻杆并拧牢固,开机时先供水,后开钻。

6、钻机在运转过程中,周围的人员必须离开运转范围。

7、操作人员要观察运转情况,发现问题,必须立即停机处理。

8、钻机运行时,严禁观望钻孔,防止飞煤飞石伤害。

9、在钻进过程中,施工人员要按照操作规程和钻孔参数的要求,控制好钻进速度,防止卡钻,操作人员在钻机运行中不得离开岗位。

10、中途停机或下班,必须停电闭锁。

11、在钻进过程中要有准确的测量深度,采用清点钻进的钻杆数和每节钻杆的长度之和,核实合计钻孔的深度,钻到位后,停机拆出钻杆。

12、钻孔布置完后,必须停电闭锁拆出钻机。

五、封孔

1、分支抽放瓦斯管路采用直径Φ100mm的钢管,封孔钢管与连接分支管路采用相同的直径,封孔长度为5m,孔内的钢管长度不得少于6m,外露长度不得少于0.5m,便于连接。

2、孔内的钢管采用木楔固定,在孔内上方5m的地点,采用烂风筒布填堵,避免喷浆时超过距离堵