数控编程与加工作业样本Word文档下载推荐.docx

《数控编程与加工作业样本Word文档下载推荐.docx》由会员分享,可在线阅读,更多相关《数控编程与加工作业样本Word文档下载推荐.docx(13页珍藏版)》请在冰豆网上搜索。

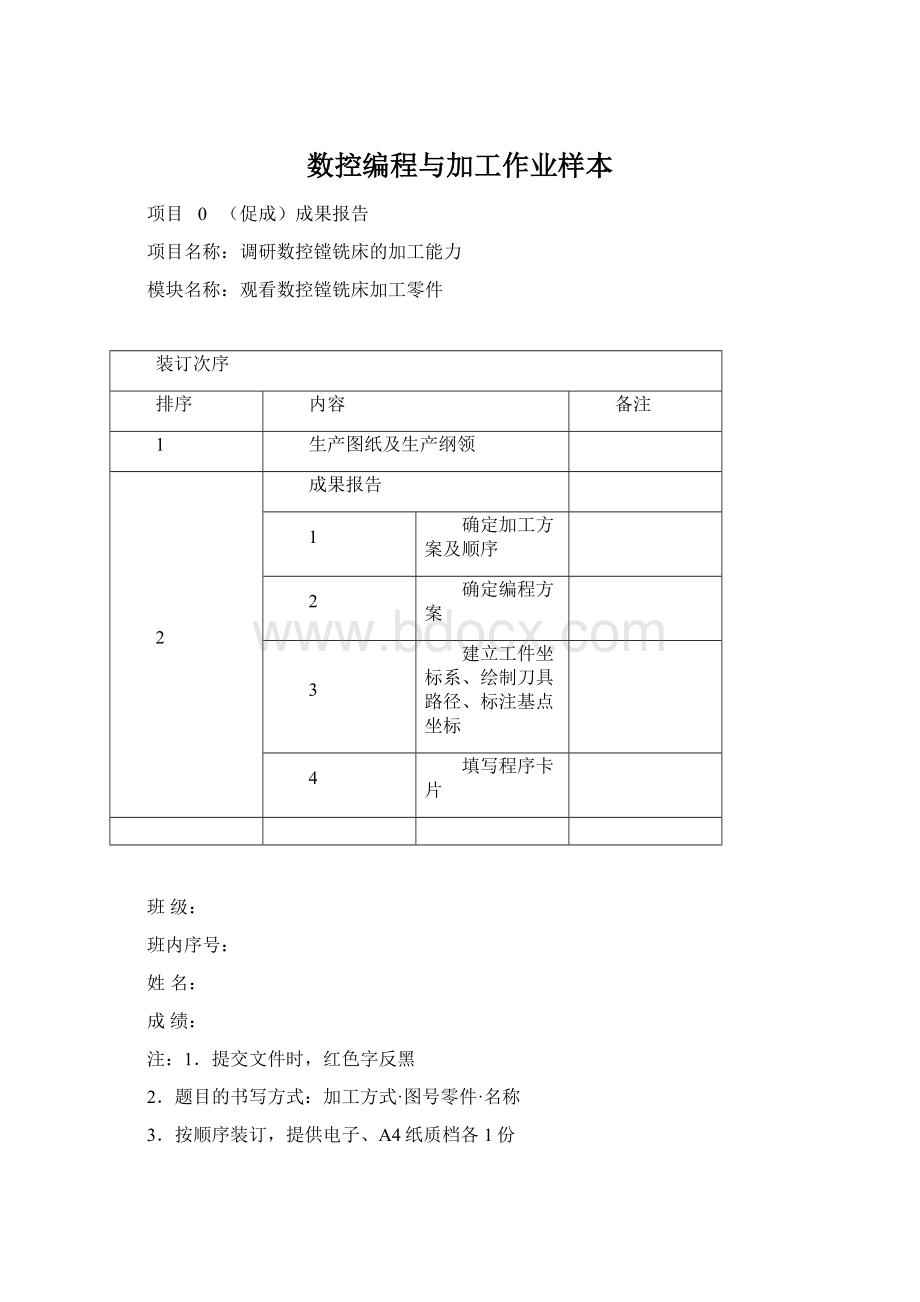

成绩:

注:

1.提交文件时,红色字反黑

2.题目的书写方式:

加工方式·

图号零件·

名称

3.按顺序装订,提供电子、A4纸质档各1份

一、确定加工方案及顺序,填写工艺卡片

1.选用毛坯或明确来料状况

来料是45号钢、70×

70×

20的半成品,上下表面已磨平、四侧面两两平行且与上下表面垂直,这些面可以做定位基准。

零件材料切削性能较好。

2.确定加工方案

根据零件形状及加工精度要求,型腔及孤岛用立铣刀分粗、精铣两工步完成加工。

3.选择刀具及切削用量,填写刀具卡片

(1)刀具卡片

刀具卡片见数控铣削20-2001凹模刀具卡片。

(2)切削用量

①粗铣

窄沟(50-20)/2=15宽,沟槽四角最大宽度=21.213,R内=10,用一把刀在内外侧面各走一刀成形,选用φ12mm高速钢环形立铣刀,如图2所示,圆周4齿且端面有齿,端刃至中心,底角半径R1。

深度分三层铣削,先铣4.9mm,再铣5mm,剩下的0.1mm随同精铣一起完成,孤岛外轮廓及型腔周边均留0.3mm精铣余量。

加切削液。

vc=22,

S=1000vc/πD=1000×

22/3.14×

12=580r/min

fz=0.06,F=fz·

Z·

n=0.06×

4×

580=140mm/min,

F深=30mm/min

②精铣

刀具同上,深度方向一刀加工到底。

ap=0.1,ae=0.3mm

vc=25,S=1000vc/πD=1000×

25/3.14×

12,取650r/min

fz=0.03,F=0.03×

650,取80mm/min,F深=30mm/min

4.填写工艺卡片

见数控铣削20-2001凹模工序卡片。

二、确定编程方案

X-Y平面轮廓加工用一级子程序编制,Z向分二层深度循环用二级子程序编制。

粗、精加工通过刀补设置,全部用顺铣,便于子程序通用。

三、建立工件坐标系、绘制刀具路径、标注基点坐标(绘图)

1.建立工件坐标系

为了便于计算基点坐标及对刀操作等,工件坐标系可以设置在工件的对称中心上或工件的某一个角上。

图20-2001工件形状规则、对称,故将工件坐标系建立在工件的对称中心上,见数控加工定位夹紧方式编程路径基点坐标图。

2.绘制刀具路径

铣刀从足够高的空间位置开始在XY平面内快速定位至程序开始点,从程序开始点分两段程序段下刀,前一段段用G00下刀至安全平面,以提高效率,后一段用G01下降到要求高度以安全。

铣削内、外轮廓时,铣刀应沿轮廓曲线的切线、辅助圆弧或延长线切入/切出,以避免加工表面产生接刀痕,保证零件轮廓光滑。

铣刀已到1点,在1-2段建立刀补后从切线方向接近孤岛,沿孤岛外轮廓走一周,从3点圆弧切出,再从5-6圆弧切入型腔内轮廓,沿内轮廓走一周后从6-15圆弧切出,15-1段为直线段,在该段撤消刀补,整个加工区域全部被铣刀端面覆盖,没有残留量,刀具路径如图数控加工定位夹紧方式编程路径基点坐标所示。

从点3-5-6半圆弧切入型腔内轮廓有两点好处:

其一是基点坐标计算简单,其二是不需要改变刀补方向。

3.计算编程尺寸

孤岛外轮廓尺寸是负差,型腔内轮廓尺寸是正差,用同一把刀加工,刀具偏置方向相同,且单边精度分别是-0.0165和+0.02,可以直接用基本尺寸编程,用不着计算平均尺寸。

根据刀具路径计算各基点坐标值见图数控加工定位夹紧方式编程路径基点坐标图。

4.绘图

建立工件坐标系、绘制刀具路径、标注基点坐标见数控铣削20-2001凹模数控加工附图

四.填写程序卡片

有子程序时,常先编子程序后编主程序,见数控铣削20-2001凹模数控加工程序清单。

(单位)

数控加工工序卡片

产品名称或代号

零件名称

材料

零件图号

平面型腔类零件

凹模

45

20-2001

工序号

程序编号

夹具名称

夹具编号

使用设备

车间

O2/O21/O22

平口虎钳

TK7640数控铣床

数控实训中心

工步号

工步内容

刀具号

刀具规格

主轴转速

进给速度

背吃刀量

量具

粗铣孤岛及型腔达Ra6.3,侧面留0.3mm精加工余量

T01

φ12

580

140

4.9

5

带表游标卡尺

精铣轮廓达图纸要求

650

80

0.1

带表深度尺

清理、入库

编制

审核

批准

共页

第页

数控加工刀具卡片

序号

刀具名称

刀杆

名称

型号

规格

高速钢环形立铣刀

φ12×

R1,4齿

弹簧卡头刀柄

BT40-ER32-60

卡簧φ32×

数控加工附图

工件坐标系、刀具路径、基点坐标

程序编号

夹具名称

夹具编号

使用设备

基点

X

Y

-15

-14

10

25

-10

-7

11

15

12

6

-25

13

7

14

8

-22

-6

9

数控加工程序清单

程序号

段号

程序内容

备注

O22;

平面铣削型腔子程序

N5

G90G01G41D01X-10Y-7F140;

直线插补建立刀补到达点2,D01=6.3(精加工用F80,实测后修改D01)

N10

X-10Y0;

点3

N20

G03X-25Y0I-7.5;

逆时针铣圆弧3-5-6到终点6

N25

G01X-25Y-15;

点7

N30

G03X-15Y-25R10;

点8

N35

G01X15Y-25;

点9

N40

G03X25Y-15R10;

点10

N45

G01X25Y15;

点11

N50

G03X15Y25R10;

点12

N55

G01X-15Y25;

点13

N60

G03X-25Y15R10;

点14

N65

G01X-25Y0;

点6

N70

G03X-22Y-6R7.5;

逆时针铣圆弧插补切出到点15

N75

G01G40X-15Y-14;

撤消刀补回到下刀点1

N80

M99;

子程序结束

O21;

Z向分层铣削子程序

G91G01Z-5F30;

Z向慢速下切层厚5mm(精加工时Z-5改成Z-10,一层加工到底)

M98P22;

调用平面铣削型腔子程序O22

N15

编制

审核

批准

共3页

第1页

第2页

O2;

加工型腔主程序

G54G90G00X-15Y-14F30S570M03;

状态准备且在高空对准下刀点,主轴正转粗加工S570,精加工为S650

Z2M08;

Z轴快速下到安全平面Z=2处,提供冷却液

G01Z0.1;

Z轴慢速下到Z=0.1处,精加工Z0,这是槽底留精加工余量的方法之一

M98P20021;

调用2次Z向循环子程序(精加工时P20021改为P21)

G90G00Z300M09;

Z向抬刀

M30;

第3页