28浮法玻璃企业标准文档格式.docx

《28浮法玻璃企业标准文档格式.docx》由会员分享,可在线阅读,更多相关《28浮法玻璃企业标准文档格式.docx(11页珍藏版)》请在冰豆网上搜索。

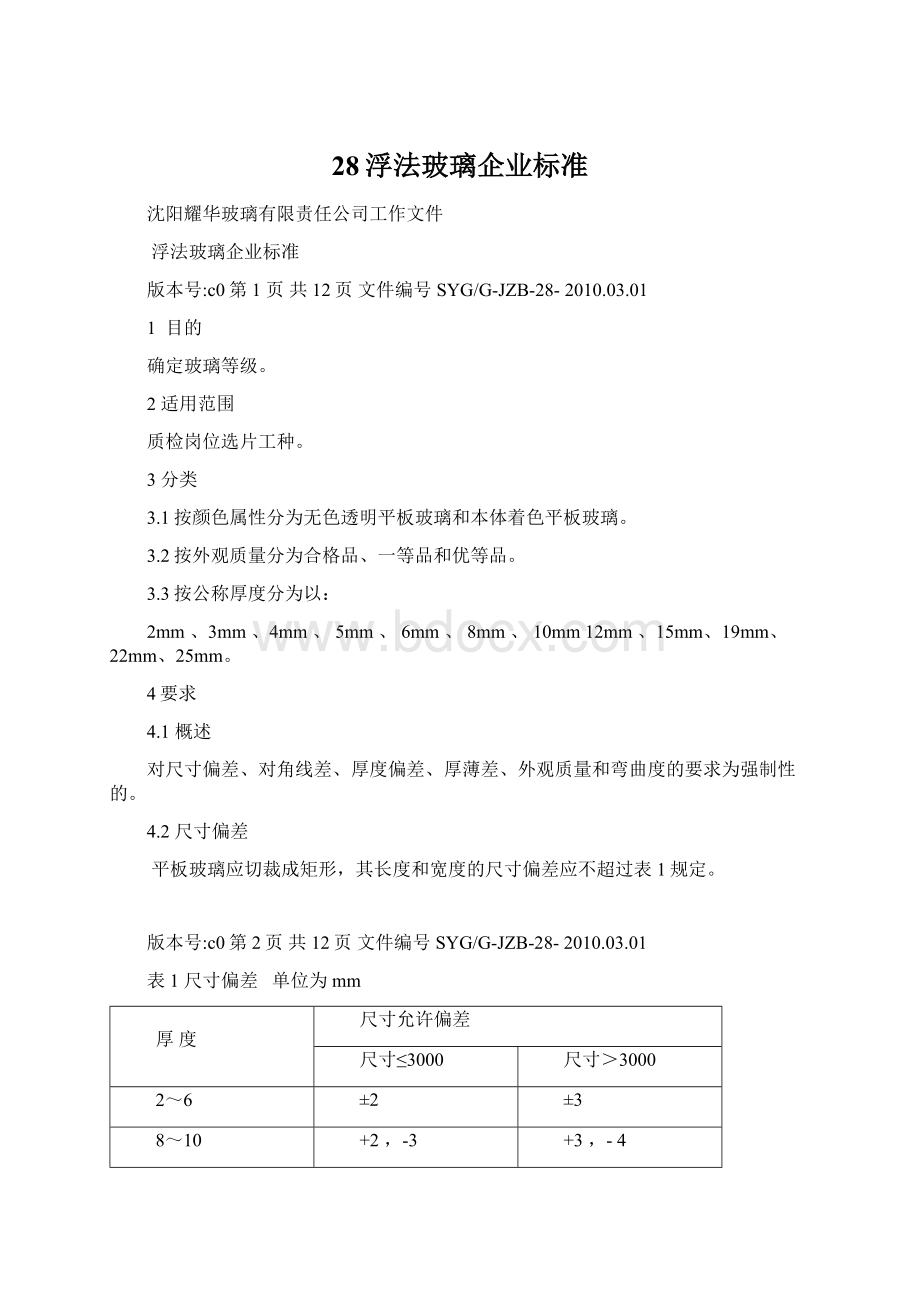

4

19~25

5

4.3对角线差

平板玻璃对角线差应不大于其平均长度的0.2%。

4.4厚度偏差和厚薄差

平板玻璃的厚度偏差和厚薄差应不超过表2规定。

表2厚度偏差和厚薄差

单位为毫米

公称厚度

厚度偏差

厚薄差

0.2

8~12

±

0.3

15

0.5

19

0.7

22~25

1.0

4.5外观质量

4.5.1平板玻璃合格品外观质量符合表3的规定。

c0第3页共13页文件编号SYG/G-JZB-28-2010.03.01

表3平板玻璃合格品外观质量

缺陷种类

质量要求

点状缺陷a

尺寸(L)/mm

允许个数限度

0.5≤L≤1.0

2×

S

1.0<L≤2.0

1×

2.0<L≤3.0

0.5×

L>3.0

点状缺陷密集度

尺寸≥0.5mm的点状缺陷最小间距不小于300mm;

直径100mm圆内尺寸≥0.3mm的点状缺陷不超过3个

线道

不允许

裂纹

划伤

允许范围

允许条数限制

宽≤0.5mm,长≤60mm

3×

光学变形

无色透明平板玻璃

本体着色平板玻璃

2mm

≥400

3mm

≥450

≥4mm

≥500

断面缺陷

公称厚度不超过8mm时,不超过玻璃板的厚度;

8mm以上时,不超过8mm

注:

S是以平方米为单位的玻璃板面积数值,按GB/T8170修约,保留小数点后两位。

点状缺陷个数限度及划伤的允许条数限度为各系数与S相乘所得的数值,GB/T8170修约至整数。

a光畸变点视为0.5mm~1.0mm的点状缺陷。

4.5.2平板玻璃一等品外观质量符合表4的规定。

表4平板玻璃一等品外观质量

0.3≤L≤0.5

0.5<L≤1.0

1.0<L≤1.5

0.2×

L>1.5

0

c0第4页共12页文件编号SYG/G-JZB-28-2010.03.01

表4(续)

尺寸≥0.3mm的点状缺陷最小间距不小于300mm;

直径100mm圆内尺寸≥0.2mm的点状缺陷不超过3个

宽≤0.2mm,长≤40mm

≥550

4mm~12mm

≥600

≥15mm

注:

a点状缺陷中不允许有光畸变点

4.5.3平板玻璃优等品外观质量应符合表5的规定。

表5平板玻璃优等品外观质量

0.2×

L>1.0

直径100mm圆内尺寸≥0.1mm的点状缺陷不超过3个

宽≤0.1mm,长≤30mm

c0第5页共12页文件编号SYG/G-JZB-28-2010.03.01

表5(续)

4.6弯曲度

平板玻璃弯曲度应不超过0.2%。

4.7光学特性

4.7.1无色透明平板玻璃可见光透色比应不小于表6的规定。

表6无色透明平板玻璃可见光透色比最小值

公称厚度/mm

可见光透色比最小值/%

2

89

88

87

86

6

85

8

83

10

81

12

79

15

76

19

72

22

69

25

67

4.7.2本体着色平板能玻璃可见光透色比、太阳光直接透射比、太阳能总透射比偏差应不超过表7的规定。

c0第6页共12页文件编号SYG/G-JZB-28-2010.03.01

表7本体着色平板玻璃透射比偏差

种类

偏差%

可见光(380nm~780nm)透射比

2.0

太阳光(300nm~2500nm)直接透射比

3.0

太阳能(300nm~2500nm)总透射比

4.0

4.7.3本体着色平板玻璃颜色均匀性,同一批产品色差应符合△Eab*≤2.5

4.8特殊厚度或要求由供需双方协商。

客户有特殊要求的厚度偏差依据非标厚度标准或执行生产调度令,允许偏差范围见表8

表8非标厚度允许偏差

单位为毫米

厚度

允许偏差

3.5

+0.2,-0.3

3.6

5.5

0.2

7

+0.3,-0.4

9

11

0.4

5试样方法

5.1尺寸偏差

用符合GB/T9056规定的分度值为1mm的金属直尺或用符合QB/T2443-1999规定的1级精度钢卷尺,在长、宽边的中部,分别测量两平行边的距离。

实测值与公称尺寸之差即为尺寸偏差。

5.2对角线差

用符合QB/T2443-1999规定的1级精度钢卷尺测量玻璃板的两条对角线长度,其差的绝对值即为对角线差。

5.3厚薄差

用符合GB/T1216规定的分度值为0.01mm的外径千分尺,在垂直于

c0第7页共12页文件编号SYG/G-JZB-28-2010.03.01

玻璃板拉引方向上测量5点,距离边缘约15mm向内各取一点,在两点中

均分其余3点。

实测值与公称厚度之差即为厚度偏差。

5.4厚薄差

测量一片玻璃板五个不同点的厚度,计算其最大值与最小值之差。

5.5外观质量

5.5.1点状缺陷

用符合GB/T2369规定的分度值为0.01mm的读数显微镜测量点状缺陷的最大尺寸。

5.5.2点状缺陷密集度

用符合JB/T9056规定的分度值为1mm的金属直尺测量两点状缺陷的最小间距并统计100mm圆内规定尺寸的点状缺陷数量。

5.5.3线道、划伤和裂纹

在不受外界光线影响的环境中,将试样垂直放置在距屏幕600mm的位置。

屏幕为黑色无光泽屏幕,安装有数支40W,间距为300mm的荧光灯。

观察者距离试样600mm,视线垂直于试样表面观察。

采用符合GB/T9056规定的分度值为1mm的金属直尺和符合JB/T2369规定的分格值0.01mm的读数显微镜测量划伤的长度和宽度。

5.5.4光学变形

试样按拉引方向垂直放置于距屏幕4.5m处。

屏幕带有黑白色斜纹,且亮度均匀。

观察者距离试样4.5m,透过试样观察屏幕上的条纹。

首先使条纹明显变形,然后慢慢转动试样直至变形消失,记录此时的入射角度。

c0第8页共12页文件编号SYG/G-JZB-28-2010.03.01

5.5.5断面缺陷

用符合GB/T9056规定的分度值为1mm的金属直尺测量。

凹凸时,测量边部凹进或凸出最大处与板边的距离;

爆边时,测量边部沿板面凹进最大处与板边的距离;

缺角时,测量原角等分线的长度;

斜边时,测量端口突出。

5.6弯曲度

将玻璃板垂直于水平面放置,不施加任何使其变形的外力。

沿玻璃表面紧靠一根水平拉直的钢丝,用符合JB/T8788规定的塞尺,测量钢丝与玻璃板之间的最大间隙。

玻璃呈弓形弯曲时,测量对应弦长的拱高;

玻璃呈波形时,测量对应两波峰间的波谷深度。

按公式计算弯曲度:

C=(h/l)×

100

C–弯曲度,单位为百分数(%);

H–拱高或波谷深度,单位为毫米(mm);

L-弦长或波峰到波峰的距离,单位为毫米(mm)。

5.7光学特性

5.7.1无色透明平板玻璃可见光透射比

随机抽取3片无色透明平板玻璃试样,按GB/T2680规定的方法测定可见光透射比,取3片试样的平均值。

5.7.2本体着色平板玻璃透射比偏差

随机抽取3片本体着色平板玻璃试样,按GB/T2680规定的方法测定可见光透射比、太阳光直接透射比和太阳能总透射比。

透射比偏差为最

c0第9页共12页文件编号SYG/G-JZB-28-2010.03.01

大值与最小值之差。

5.7.3本体着色平板玻璃颜色均匀性

从同一批本体着色平板玻璃随机抽取的样本中,任意抽取五片。

按GB/T11942规定的方法,在相同的位置测量每片L*、a*、b*值,以其中a*或b*最大或最小的一片作为标准片,其余的四片均与该片进行透射颜色的比较,分别测出4片的△Eab*值,其最大值应符合4.7.3的规定。

6检验规则

6.1检验分类

检验分为型式检验和出厂检验。

6.1.1型式检验

型式检验项目为第5章的全部要求项目。

在下列情况下应进行型式检验:

a)、新产品投产或产品定型鉴定时;

b)、冷修后恢复生产时;

c)、原材料或工艺参数有较大变化时;

d)、出厂检验结果与上次型式检验结果有较大差异时;

e)、出厂质量监督部门和主管部门提出要求时。

6.1.2出厂检验

出厂检验的项目有:

尺寸偏差、对角线差、厚度偏差、厚薄差、外观质量和弯曲度。

6.2抽样

c0第10页共12页文件编号SYG/G-JZB-28-2010.03.01

6.2.1企业根据实际情况,制定合适的出厂检验抽样方案。

6.2.2当进行型式检验时,可根据标准表9的规定的玻璃批量和样本量抽样。

表9根据GB/T2828.1-2003,AQL=6.5。

表9抽样方案表

单位为片

批量

样本量

接收数

拒收数

2~8

9~15

16~25

26~50

51~90

91~150

151~280

281~500

501~1200

13

20

32

50

80

1

7

11

6.3判定规则

6.3.1对产品尺寸偏差、对角线差、厚度偏差、厚薄差、外观质量和弯曲度进行检验时,一片玻璃其检验结果的各项指标均达到该等级的要求则该片玻璃为合格,否则为不合格。

一批玻璃中,若不合格片数小于或等于表8中接收数,则该批玻璃上述指标合格;

若不合格片数大于或等于表8中的拒收数,则该批玻璃上述指标不合格。

6.3.2对无色透明平板玻璃可见光透射比进行检验时,若检验结果符合4.7.1的规定,则判定该批产品该项指标合格。

6.3.3对本体着色平板玻璃的透射比偏差进行检验时,若检验结果符合4.7.2的规定,则判定该批产品该项指标合格。

6.3.4对本体着色平板玻璃颜色均匀性进行检验时,若检验结果符合

c0第11页共12页文件编号SYG/G-JZB-28-2010.03.01

4.7.3的规定,则判定该批产品该项合格。

6.3.5出厂检验时,若上述6.3.1判定合格,则该批产品判定合格,

否则判定不合格;

型式检验时,若上述6.3.1-6.3.4均判定合格

则该批产品判定合格,否则判定不合格。

7标志、包装、运输和贮存

7.1标志

玻璃包装上应有标志或标签,标明产品名称、生产厂、注册商标、厂址、质量等级、颜色、尺寸、厚度、数量、生产日期、拉引方向和本标准号,并印有“轻搬轻纺、易碎品、防水防湿”字样或标志。

7.2包装

玻璃包装应便于装卸运输,应采用防护和防霉措施,包装数量应与

包装方式相适应。

7.3运输

运输时应防止包装剧烈晃动、碰撞、滑动和倾倒。

在运输和装卸过程中应有防雨措施。

7.4玻璃应贮存在通风、防湿、有防雨设施的地方,以免玻璃发霉。

8协议品标准

8.1定义:

协议品标准是指低于国家合格品标准,并符合下列标准的产品

8.2协议品质量标准

c0第12页共12页文件编号SYG/G-JZB-28-2010.03.01

1、厚度差在±

0.5mm以内。

2、多角、少角:

大板少角应﹤200mm;

小板少角应﹤100mm。

多角不允许。

3、玻筋:

没有明确要求。

4、跑尺:

5、翘曲:

6、硬湾:

硬湾从板边部向板中部延伸长度≤300mm的。

7、气泡、夹杂物、光变:

破坏性的夹杂物不允许有。

光变≤3个/板,直径长度≤10mm。

气泡≤3个/板。

8、划伤、沾锡:

划伤小板距边部200mm以内;

划伤大板距边部500mm以内;

沾锡不允许。

9、微气泡:

没有限制。

10、改板过程中原板不够切:

小板可切部分≥1300mm的;

大板可切部分≥2500mm.

11、毛碴:

装箱后不破损为准。

编写人:

吕忠娇审核人:

吕士振批准人:

刘维祥