自动化立体仓库详细设计方案Word下载.docx

《自动化立体仓库详细设计方案Word下载.docx》由会员分享,可在线阅读,更多相关《自动化立体仓库详细设计方案Word下载.docx(12页珍藏版)》请在冰豆网上搜索。

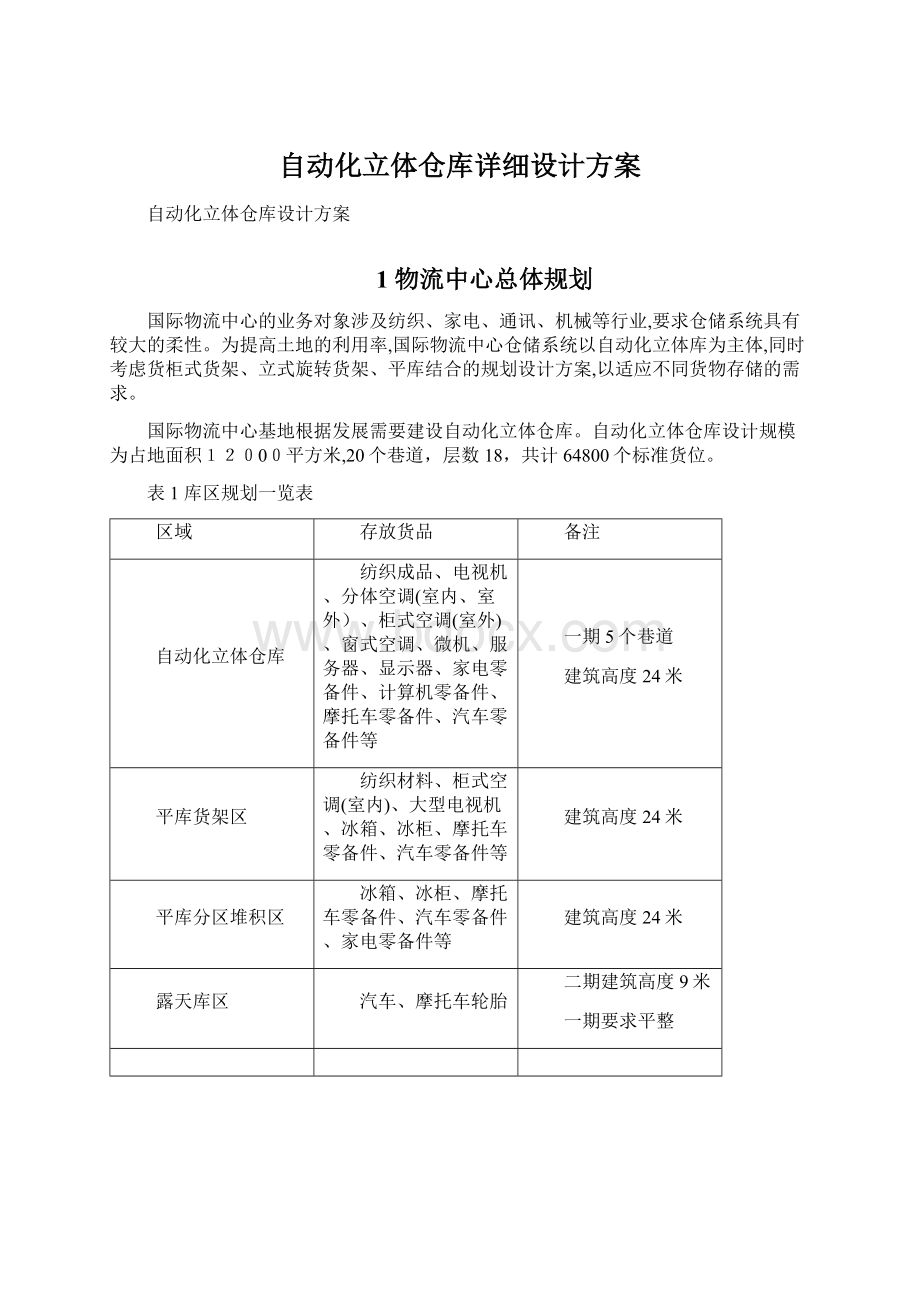

3.1托盘设计

根据主要货品的规格并考虑托盘统一,设计托盘尺寸为(长x宽x高):

1200x1000x150.

考虑存放货品的柔性,货物托盘的最大高度设计为1280、1130和980.

货物托盘的最大重量为:

360.实际设计设备(堆垛机及输送机等)的能力为400。

3.2库存能力及设备配置

1)设计库存能力计算如下:

货架采用双货位方式,货架宽度为1100,每个货格长度为2600,货格高度分别为1200、1350和1500。

货架排数:

10(巷道数为5个,巷道方向及仓库长度平行)

货架列数:

34列(*2)

货架层数:

16层(1200货架5层、1350货架5层和1500货架5层,及1700货架1层)

总货位数:

16*68*10= 10880个货位。

货架库体长度:

34*2600=88400。

货架高度:

600+1200*5+1350*5+1500*5+1700=22550<

24000,满足条件要求。

2)主要设备

自动化立体库系统配置5台巷道堆垛机,一套入出库输送机系统,和一套出库输送机系统(及一期平库区共享)。

3.3入出库能力设计

3.3.1入出库能力要求

1)入库能力要求计算

计算时以货品存放周期作为依据。

存放周期6天,货品托盘数为10880个。

每天入库托盘数:

10880/6=1814个。

入库时间为20小时。

平均每小时的入库能力要求为:

1814/20=91盘。

平均每台堆垛机的入库能力要求为:

91/5 =19盘/小时。

2)出库能力要求计算

存放周期6天,货品托盘数为10880个。

每天出库托盘数:

10880/6=1814个。

出库时间为20小时,考虑出库要求迅速按16小时计算。

平均每小时的出库能力要求为:

1814/16=114盘。

平均每台堆垛机的出库能力要求为:

114/5= 23盘/小时。

则每台堆垛机能保证每小时入出库42盘的综合能力。

注:

堆垛机的单向入库作业能力和单向出库作业能力相同

3.3.2输送机能力设计(方案一)

输送机的最大能力取决于位于瓶颈处的输送机的输送能力。

1) 直线段的输送能力计算如下:

t=+

输送机长度

输送机速度

附加时间(对准调速)

直线段输送机的最大长度为:

2830

输送机的运行速度为16

附加时间取为2秒。

t=2830*60/16000+2=10.6+2 =12.6秒

通过能力为:

3600/12.6 =285盘/小时。

2) 折线段的最大输送能力计算如下:

t=t1+t23

t1–直线段1的运行时间,计算同1)。

t2 –升降机构的运行时间,一般情形下取为2秒。

t3 –直线段2的运行时间,计算同1)。

选取典型段的输送机计算。

直线段1的长度为1800,直线段2的长度为1000。

t =8.75 +2.0 +5.75 =16.5秒

3600/16.5 = 218盘/小时。

设计思想:

考虑到单套输送机系统的作业能力(218盘/小时)能满足实际需求(91盘/小时),因此,考虑实际运行的要求,将入库的输送机系统分为两部分。

计算规则:

出库输送机系统及入库输送机系统相互影响较小,可忽略不计。

以上的分析表明:

设计能力(218*1.5=327盘/小时)满足实际能力(91盘/小时)的要求。

3.3.3堆垛机能力设计

堆垛机运行参数:

运行速度:

V运行=150

提升速度:

V起升=48

货叉速度:

V货叉=30/60(有货/无货)。

大车运行加/减速度 a =0.52

起升加/减速a =0.82

堆垛机运行行程:

最大起升高度:

H=22.0m

最大运行距离:

L=88.0m

货叉伸缩距离:

S =1.3m

堆垛机的能力计算比较复杂。

这里按照9018-1999之规定的单一作业时间周期公式计算:

[t(p1)(p2)]/20

式中t为单一作业循环时间;

t(p1)为堆垛机从原始位置至p1点的往返运行(水平、起升)时间;

t(p2)为堆垛机从原始位置至p2点的往返运行(水平、起升)时间;

t0为单一作业循环中固定不变的动作时间总和(包括信号传递、调整对位、货叉作业循环时间以及循环附加时间等)

1)一个工作循环中的固定时间t0可取t0=3+2.5+5.775*2+2.5=20.55s

2)原始位置至p1点(0.2L,0.667H)的时间:

1=19.33X2=38.66s

原始位置至p2点(0.667L,0.2H)的时间:

2=29X2=58

3)单向运行时间总和计算

t = [t(p1)(p2)]/20=48.33+20.5568.88

4)最大运行能力计算

N=3600/68.88=52.2次/小时。

9)考虑堆垛机实际工作效率一般为理论的90%,则单台堆垛机实际最大工作能力为:

N 0=52.2x9047次/小时。

10)1台堆垛机的工作能力为 47盘/小时。

考虑到堆垛机的作业能力(47盘/小时)能满足实际需求(42盘/小时),因此,将堆垛机设计为单叉堆垛机。

堆垛机的入库操作能力和出库操作能力是一致的。

由于物流设计中,入库可在入库积存区滚道积存。

在实际操作过程中,入库及出库可以复合进行,以提高堆垛机的作业能力。

在本系统中,在计算中考虑复合作业的影响。

以上的分析表明:

设计能力(47盘/小时)满足实际能力(42盘/小时)的要求。

3.3.4自动化立体库设计总结

方案一

表2自动化立体库设计

项目描述

系统要求

设计结果

托盘

1200x1000x980

1200x1000x1130

1200x1000x1280

木托盘高度150

货位数

10880

输送机系统能力

114盘/小时

218盘/小时

输送机分为两部分

堆垛机系统能力

42盘/小时

48盘/小时

共5台堆垛机

4物流工艺流程规划

4.1入库组盘和托盘注册

入库组盘和注册,首先,货品进入入库整理区后,操作人员应根据入库量及时调度空托盘。

由操作人员将货品码放在托盘上即可。

码好的托盘即可进行入库注册。

其过程如下:

每个托盘均有一个唯一编号,如00001,并用条形码表现(或电子标签)。

该编号可以固定不变,也可临时生成。

操作人员应在托盘注册处将托盘货物的种类、等级、产地、包装形式等数据及托盘号建立一个对应关系。

从而完成托盘注册过程。

4.2立体库的入库操作

注册后的托盘即可由叉车送入立体库入库输送机。

入库输送机有2个入库口,每个入库口的功能都是一样的。

因为入库操作比较集中和繁忙,需要至少2台叉车同时操作,为了使输送机的性能充分发挥,应作到各入口的数量基本均匀。

进入输送机的托盘货物,即在自动控制系统的驱动下向前移动,并经过尺寸自动检查和托盘编号的自动阅读。

如果尺寸检查不合格或托盘编码无法阅读,货物托盘将自动退至旋转整理站台,并由人工整理和检查后重新进行尺寸检测入库。

检查合格和通过条形码阅读的托盘,计算机系统将根据货位分配原则自动分配一个货位号,如03-05-01,表示入库货位在3排05列1层。

输送机系统即将托盘送达该货位所在巷道的入库输送机上,等待堆垛机工作。

堆垛机将托盘送入立体库中储存,从而完成一次入库操作。

一次成功的操作均将导致数据库的修改,计算机库存管理系统将记录操作的过程和库存的变化情况。

4.3立体库的出库操作

出库操作是根据出库任务进行的。

操作人员在计算机上发出出库申请后,库存管理系统即将响应该出库申请。

相应的堆垛机将出库货物从货位中取出并送到出库输送机上。

出库输送机系统将托盘送往立体库出库站台,再由叉车送到出库拣选线或待出库站台。

托盘由叉车返回,并经收集机收集后自动回到立体库中储存。

从而完成出库操作。

此处需2辆叉车。

4.4空托盘流程

各库空托盘通用。

空托盘均存放在立体库货架中储存。

空托盘的入库是在出库后进行的。

出库后,空托盘直接返回或由叉车送回,经托盘收集机收集成垛(每垛6个),由输送机系统暂存后送入立体库中储存。

空托盘出库由人工申请,系统自动响应后将空托盘垛取出。

4.5出库区出库流程

立体库和平库出库的货物托盘送到出库区的出库拣选线或待出库站台,由穿梭车送至(或拣选后送至)出库站台,出库装车。

4.6叉车作业流程

通过无线通迅网络,仓库管理人员根据出入库需要,实时向叉车发送指令,机载移动终端将指令逐条显示在液晶屏上,叉车司机按照指令,将货物送到指定的货位,或者从指定货位将货物取出送往指定地点装车。

每完成一项任务,司机只要按一个键就可以将完成货物状态发送回主机,主机根据任务执行情况自动更新数据库,保证数据库中存放的记录及实物相符。

方案二

配置自动导引小车一台,输送系统一套,堆垛机五台,穿梭车一台。

其他及方案一类似。

5设备参数及投资概算

5.1巷道堆垛机

表3 巷道堆垛机主要参数

立体库

型号

500.17-1

数量

5

总高

22.5m

总宽

1.5m

起升高度

22m

运行速度

150

起升速度

48

货叉速度(空)

60

货叉速度(满)

30

载货数量

每次1个托盘

运行电机

约11千瓦,60

起升电机

约22千瓦,60

货叉电机

约0.75千瓦,40

作业时间

24小时/天

作业电压

3X400V,50

S7-400

仓储管理系统接口

作业种类

维护作业

半自动(通过紧急控制操作盒手动)

全自动

定位

方向 激光测距

方向 编码测距

安全装置

安装在控制柜上的紧急制动按钮

极限限位开关

断绳保护装置

过载保护装置

货位探测装置

托盘超差探测

及其它常规保护装置

巷道装置

堆垛机运行轨道(地轨)型号80

上方导轨(天轨)

巷道口断电装置

堆垛机运行缓冲装置

安全滑导线

红外通讯

及其它常规巷道装置

5.2辊道输送机

每台辊子输送机由一台齿轮传动式电机驱动,在需要的地方设有电磁制动器。

辊子的运动是借助一条带有防护的链条实现的。

每一个单元均装在一个预制的框架上,此框架装在输送机系统的支持钢结构上。

输送机上装有钢辊子(直径为76)。

辊子轴及钢结构本身要配合,辊子靠一对封闭式润滑球轴承滚动。

输送机的支持钢结构使用结构钢材建造,并加固以形成一个稳定的结构。

表4辊道输送机

额定载荷

300/ 500

输送货物规格

1200(L)x1000(W)

1300(L)x1000(W)

输送速度

16/4

输送面高度

+580(从地平0.00计算)

控制方式

手动、单机自动及联机自动控制方式

安全措施

具有完整的连锁、导向保护装置,以避免任何破坏设备或货物的动作发生

表面处理和涂膜

酸洗,磷化处理,喷塑(颜色由用户选定)

采用标准、规范和等级

7013-93辊子输送机

噪音控制

输送机工作时,其噪声不高于75分贝

地基承载要求

10002

5.3托盘收集机

托盘收集机采用电机减速机带动链轮链条起升,配合采用一单向偏转机构来叉取托盘,达到托盘收集机的目的。

达到规定的数量后从托盘收集机中吐出,送入托盘积放线存放。

表5

托盘规格

1300(L)x1000(W)

数 量

11台

16/4

自动

收集数量

8个

酸洗,磷化处理,喷塑(颜色由用户选定)

7013-93 链式输送机,辊子输送机

输送机工作时,其噪声不高于75分贝

5.4自动化立体库投资概算

表6自动化立体库投资概算

序号

项目名称

总价

(万元)

1

组合式货架

600

2

堆垛机

5

500

3

出入库输送系统

1套

600

由穿梭车、输送机等设备组成

4

货物分拣系统

1套

100

货品的分拣入库和分拣出库

现场控制系统

400

总线控制系统

6

其他

400

定位、信息采集、集成等

合 计

2600

表7搬运设备投资概算

电平叉车

2

40

平板车

10

合计

41

约100万穿梭车约20万