焊装车间工人绩效考核细则docWord文档格式.docx

《焊装车间工人绩效考核细则docWord文档格式.docx》由会员分享,可在线阅读,更多相关《焊装车间工人绩效考核细则docWord文档格式.docx(59页珍藏版)》请在冰豆网上搜索。

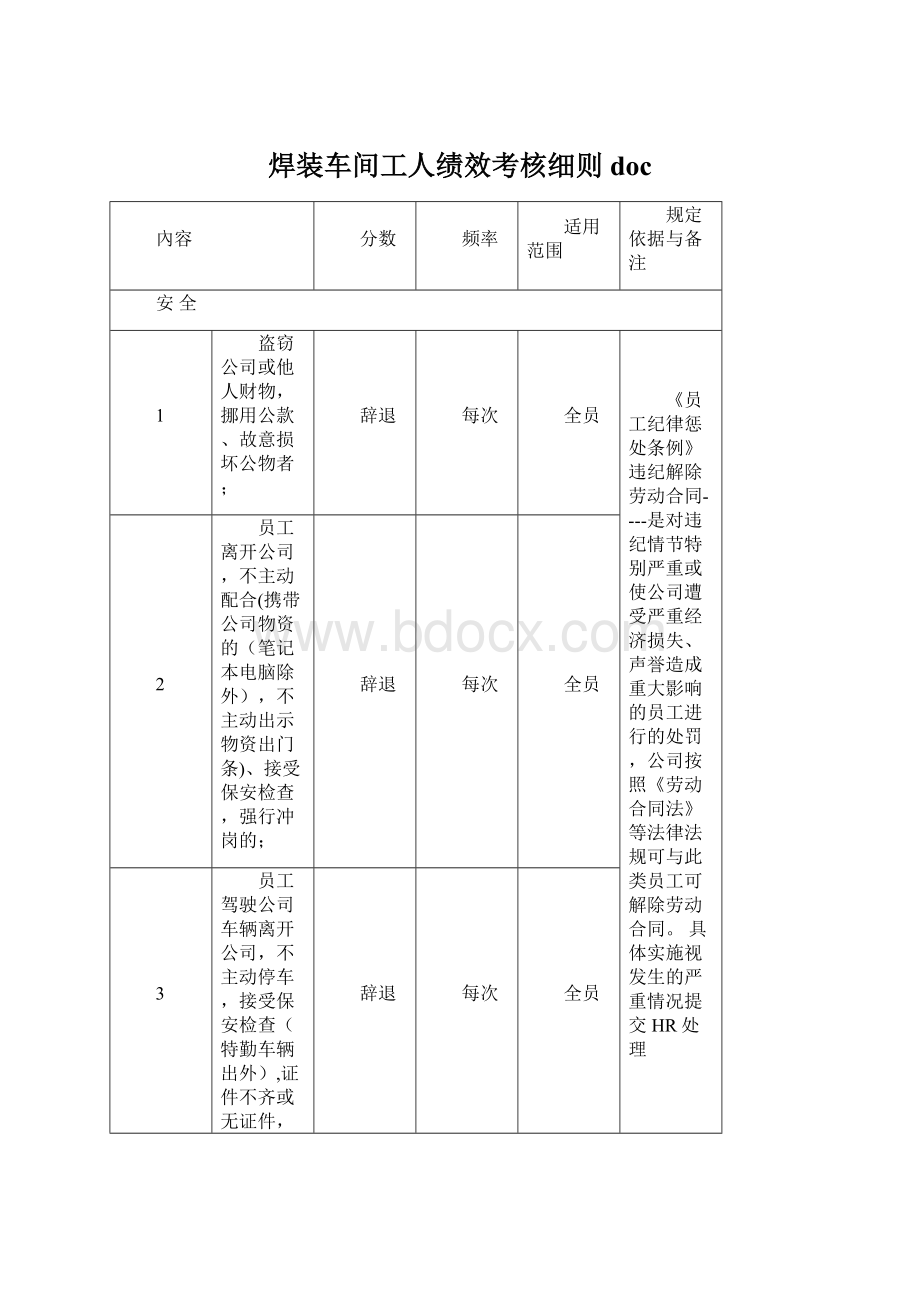

8

违反《厂内交通安全管理规定》中条款被处记过/记大过相关规定,情节严重者

9

进出公司不主动出示证件,并且拒不配合保安人员例行检查,态度恶劣者

免3~6个月奖金

《安全保卫管理细则》

记过或记大过----

根据具体情况及情节轻重予以记过或记大过处分。

具体实施视发生的严重情况提交安全部处理

10

故意破坏发生失窃、火灾等安全保卫事件现场的;

11

员工未主动刷卡而强行进入有门禁区域的;

12

违反《安全保卫管理细则》警告相关条款,情节严重者

13

未经允许,驾驶公司车辆造成财产损失或人员伤害的

具体实施视发生的严重情况提交安全部处理

14

驾驶公司产品车、样车、实验车等;

在厂内外发生交通安全事故,损失金额高于5000元(含5000元),当事人负主要或全部责任者

15

违反《厂内交通安全管理规定》警告相关条款,情节严重者

16

未能遵守公司规定进出大门;

不配合保安人员检查员工证件及携带品;

持公司物品出门未出示出门条;

将公司规定禁止带出的物品带出公司者。

但以上违规情节较轻者;

免当月奖金

警告----处以警告处罚,并免去当月奖金具体实施视发生的严重情况提交安全部处理

17

公司有合理、正当理由拒绝入内或令其返回者(请参见《员工手册》12.3条相关情形),员工仍企图或强行进入,但尚未造成严重后果者;

18

未将公司相关规定及时告知来访人员或供应商,而导致来访人员或供应商违规的主要责任人;

19

厂区内违反公司规定非法照相、拍摄者;

20

员工故意打开或破坏车间或办公室的安全门的;

21

厂内超速达两次者

22

厂区内不按规定停放车辆者

23

厂内酒后驾车者

24

非工作原因驾驶公司车辆者

25

违反公司或部门车辆借用流程,影响正常生产秩序,情节较轻者;

26

厂内外发生交通事故,损失金额低于5000元,当事人负主要或全部责任者;

27

厂内无内驾证驾驶车辆(未造成损失者)

《焊装安全管理制度》

28

未按照公司规定办理停车牌、停车不规范的

29

在厕所内吸烟(两次以上辞退)

《焊装厕所管理制度》

30

工伤(具体情况经工程师判定后根据个人所占事故责任百分比来进行扣分;

如个人所占事故责任70%扣分为30*70%;

责任工伤加倍)

-30

31

在非吸烟点吸烟

32

人为责任高风险虚惊隐瞒不报及工伤未按照程序反馈(24小时以内)

-20

33

工伤隐瞒不报(24小时以内)

34

员工随意霸占、改变、破坏更衣室内设施

-10

《更衣室管理制度》

35

因个人过失因素导致的中高风险虚惊事故

36

未按规定要求办理特殊作业证件及穿戴防护用品(如高空、焊接等)

37

使用产品车搭载货物或用产品车搭乘无关人员

《厂内交通安全违规处罚补充规定》

38

在岗作业时未按规定要求执行ECPL

39

员工私自屏蔽或更改设备、设施作业状态和操作流程

40

公司内未走人行道和斑马线,穿行阔幅门(特殊情况除外),进入物流送货区域未按照要求穿反光背心

41

在两拖板车之间横穿通过

42

不按规定线路或交通标示行驶

《厂内交通安全违规处罚补充规定》具体实施视发生的严重情况提交安全部处理

43

在驾驶中打电话,使用耳机,或其它注意力不集中的行为

-5

44

在岗位上面打闹、嬉戏、奔跑

45

劳保不按规定摆放(将劳保放在零件、夹具上等)

46

对小组内发生的安全事故未及时反馈

安全员

CQ2焊装车间工人绩效考核细则

47

烟头未投放进烟灰缸内

48

生产期间在岗位坐、卧、靠

-3

49

未经同意私自操作设备(造成设备损坏的按公司规定赔偿)

50

工作时间进入相应车间或生产现场内未按照要求穿戴劳保(工位劳保穿戴标准以工艺及OIS要求为准)

-2

51

违规使用化学品

52

在滚床或平车上执行返修、检查作业时,未对平车和车身进行固定者

53

离开所驾驶车辆时必须将钥匙打到0档或者拔出钥匙

54

返修、检查过程中攀爬车身(在车身前没有可供使用的台阶,直接爬上车;

如果车体直接摆放在地上且未达到可以使用台阶的标准则可以不使用台阶)

55

在悬挂的零件、总成下方穿行或作业(工艺要求且又无法更改的除外)

56

设备人员不随身携带ECPL挂锁

设备

57

转运零件时,未按要求“轻取轻放”

58

打磨电极及焊钳维护时未按规定关闭安全控制开关(电)

59

操作转动设备过程中未按照OIS要求穿戴劳保等(如禁戴手套、戒指等易被卷夹的物品等)

60

小组安全员未按要求填写或录入安全相关的记录(安全绿十字、安全隐患事故的网站录入等)

-1

61

工位负责人未对其他进入本工位而未按照要求穿戴劳保人员进行提醒或制止

62

零件直接落地和摆放不整齐.零件叠放超过安全规定或乱放(谁工位谁负责)

63

无工作需要违规将手放于夹具上(除上ECPL或关闭气源外)

64

发现严重的不安全行为及时制止者(维修设备未进行动力上锁,登高未办理登高许可和未配戴安全带\与叉车交谈一米原则,机动车未按照要求限速等)

+2

65

及时制止各种安全违规行为(自己保留好证据)

+1

66

班组安全项负责人

每月

Body绩效管理评价条例

67

积极参加公司\车间组织的安全竞赛并取得名次

+3

68

积极提报虚惊隐患并得到及时整改(每月上限10件)

每件

69

提出安全相关改善提案并实施及被审批的

70

工作质量

零件错漏装被外部门发现(造成返修成本>100元;

-50

零件错漏装被外部门发现(造成返修成本≤100元)

-40

零件错漏装在本部门发现(造成返修成本>100元)

零件错漏装在本部门发现(造成返修成本≤100元)

零件错漏装被自己发现的(造成返修成本)

CQ3焊装车间工人绩效考核细则

在规定需要检查的工位,未按要求进行配置、VIN号缺陷等质量问题进行检查,造成流到下游顾客

生产过程中造成钣金缺陷(在小组内下线的)

每台

检查人员未按要求对钣金进行认真检查,造成缺陷流入下游工位(在下游工位下线的)

检查人员未按要求对钣金进行认真检查,造成缺陷流入下游工位(不下线但连续3台车以上含3台)

检查人员未按要求对钣金进行认真检查,造成缺陷流入下游工位(不下线但当天累计达到6台车以上的含6台)

装配调整不良且未反应而私自放行(本部门发现扣3分;

外部门发现加倍考核)

维护作业中过失造成重大不良结果(应当预见其行为可能发生重大设备故障或重大安全事故,因疏忽大意没有预见或轻信能够避免,以致产生的重大质量问题)

未按照OIS和WES进行操作

未按照OIS要求进行螺柱操作,造成批量螺柱漏焊问题发生者(同一台车3颗或连续3台车以上)

本工位操作者不能背诵该工位的OIS、WES80%的要点、及不能指出关键焊点位置及数量。

(达到T4以上的员工)

未按要求进行PM/巡检作业,没有有效发现不良状态,没能及时汇报或处理故障

配送零件错误者(造成生产线装配错误加倍考核;

进口件除外)

操控

未按照班组质量保鉴卡上内容进行操作

生产线

对VIN号的返修未按要求得到质量工程师或车间经理的签字确认而私自返修者

涉及到车身安全的返修工作未得工程师的批准并未有返修工艺作为支持而私自返修者

XX私自调整夹具、工装

属作业范围内的明显缺陷被后工位投诉者

《焊装质量管理制度》

零件归位错误者

未按要求正确填写或录入本岗位相关记录

未按照控制点或Bule-Q要求进行工位质量控制

工具标定错误(工具编号与标签不符)

工艺

在生产线和返修区将门、引擎盖、后备箱保持敞开状态(除非工作需要)

各收货、发货、掏箱记录填写不完整、不齐全

对问题零件处理者未遵循焊装车间生产零件的管理作业指导书进行处理(如辅料单的填写)

对所有标准件未在库房内掏箱后配送上线采取直接送上线者

未对生产产品质量按要求进行监督抽查,并记录生产数据以便追踪者

未按控制计划规定的频次进行每日用前检查和周期校正(如扭力、风板枪等)

未发现各点焊机、MIG焊机、胶机等设备上粘贴的工艺参数表破损者,以及发现工艺参数表破损而未在点检表中备注以及上报或更换者

相关责任人未发现可显示参数设备所显示的参数与工艺参数表不一致(设备异常除外)

相关工位未按车间规定的时间及试片规格进行试片试验

对所撕裂出的问题试片未按反应计划报告并处理者

控制计划所规定的撬检频次未按要求执行并做好记录者

收发货实物与CCL单不一致(谁签字谁负责)

零件收货、归位记录未填或未正确填写相关信息

FPA超标(一周内扣分最多者),单个问题被扣分50分者

所有下线品下线返修单或返修后未填写或未按要求填写完整

毛刺打磨工位者未按工艺要求清除干净

车间网站,公共盘数据录入错误

质量员

空料箱乱装者.

控制点问题的负责人应对结果负责,如果被下游工位发现问题车者

检查到上游工位产生的问题,未及时通知责任区域人员确认者;

责任区域负责人未及时确认者;

漏焊(1-2点扣1分;

3-5点扣3分;

6点扣10分且每多一点加2分;

关键焊点一点扣3分)

连续2台车以上加倍考核。

流出本部门3倍考核

每点

弱焊虚焊(本部门发现扣1分,外部门发现加倍考核,自己发现且连续3台车及单车点数在2点以下或当天累计不超过4点不扣分)

随车卡未按要求填写规范,字迹清楚(以可追溯可辨证为准),

生产过程中造成钣金缺陷(不下线但连续5台车以上含5台)

生产过程中造成钣金缺陷(不下线但当天累计达到10台车的含10台)

在工作中发现重大质量或批量质量问题:

如漏装,错装、来件开裂等(5件零件以上)

+5

对设备进行大改进,在生产效率和质量方面作出重大贡献

+3

在当月负责质量数据的输机和文件的更新(班组质量项负责人)

在区域为单位以上的单项质量竞赛中获得前三名次

发现零件被错误归位并报告及协助处理者或积极发现纠正零件错、混装者

发现前区域的漏焊、虚焊(1-4点加一分,同时作为申报表现奖或质量奖的依据)

工作量

因自身原因造成的停线(如:

精神状态不佳、心情不好等)

后勤保障人员处理现场诸如设备故障、送件等问题不及时或处理不当造成停线(特殊情况除外)

操控/设备

任何原因造成工位停线5分钟以上不报告者

点检者不能背说出自己负责点检表的2/3以上内容

进行维护作业时出现明显不应有失误,而造成停机/停线故障或轻微财产损失

未及时为生产线提供扭力工具的责任人

设备人员未处理点检表中备注问题或又未在备注栏批注未处理原因者

点检、周检、月检情况和现场不符且又未注明(谁签字谁负责)

PM完成不良造成设备较大故障

停线/堵线10分钟(包含10分钟)而未做设备TPM维护者

设备维修、维护不彻底,造成设备停线

工位标牌、MSDS有破损和赃污、脱落(破损1/3、脏污以有字无法识别为准)

现场点检表及各种记录文件保持清洁,无撕裂和损坏(破损1/3、脏污以有字无法识别为准)

自己负责的工具柜或工位上有过期的或者不必要的文件

停线时间故障时间记录、分类不准确

交付员

DTD时间统计未按要求完成

未能及时且真实的填写或录入生产报表、交付管理指标、停线时间等

《焊装交付管理制度》

生产中停线10分钟以上未组织大家进行现场5S

环境员

所在卸货口空料架摆放凌乱(离岗后).

交付项负责人

对设备进行大改进,在生产效率和质量方面作出重大贡献者(得到车间级上肯定表扬)

团队合作

因过失致使公司财物损坏、损失、失窃或伤害到他人身体,情节严重或造成严重经济损失者,由此造成的损失依据《公司财产损失处理程序》进行赔偿;

因过失致使公司财物损坏、损失、失窃或伤害到他人身体,情节较为严重或造成一般经济损失者,由此造成的损失依据《公司财产损失处理程序》进行赔偿;

免3-6月奖金

过失致使公司财物损失、损坏、失窃或浪费物、料、能源,情节轻微者或造成轻微经济损失者(5000元以下);

由此造成的损失依据《公司财产损失处理程序》进行赔偿;

消极怠工,故意延误或不完成生产任务,影响恶劣者并报车间处理

恶意损坏零件或设备而造成设备停线,影响恶劣者并报车间处理

人为原因造成工具损坏、丢失(按公司规定赔偿)(交接班过程中,以点检时间为有效投诉时间)

不接受工作安排调度者

违反正常工作汇报流程规定(除自己主管领导授权或发生突发事件班组长都不在)

私藏劳保或将劳保用品带出公司(如手套、围裙、袖套等)

CQ2焊装车间工人绩效考