实木复合地板生产作业指导书Word文档下载推荐.docx

《实木复合地板生产作业指导书Word文档下载推荐.docx》由会员分享,可在线阅读,更多相关《实木复合地板生产作业指导书Word文档下载推荐.docx(27页珍藏版)》请在冰豆网上搜索。

,15mm厚的板60张为一码,12mm厚

的板70张板为一码,每一码板的最上面的一张板必须面朝下叠放;

,夹在显眼位置,在互转单上必须写明客户、品名、

规格、木皮厚度、数量、生产单号、生产编号;

,组长必须认真仔细填写当天的生产日报表交工段长审核,由工段长统一交统计员。

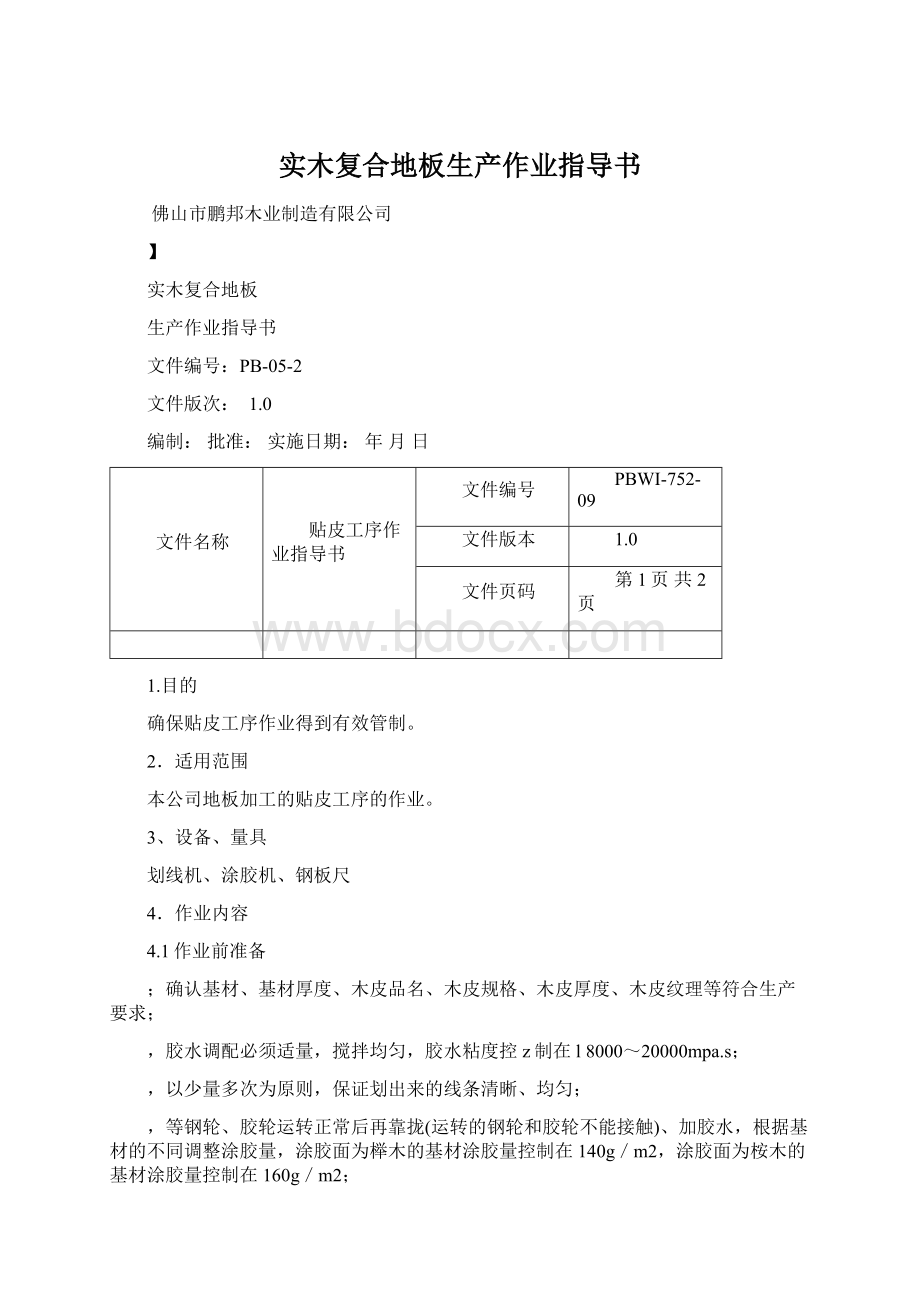

5.工艺要求:

序号

项目

检验标准

检验方法

检验人

0l

划线

必须符合生产加工单要求

钢板尺

组长

02

贴木皮

不压线、不离线,不能贴对角线

目视

03

胶水粘度

18000~20000mpa.s

旋转式粘度计

压贴工序作业指导书

PBWI-752-10

1.目的

确保压贴工序作业得到有效管制。

本公司地板加工的冷、热压贴工序作业。

冷压机、热压机、时钟

4.作业内容

合要求;

确认板材厚度、木皮品名、木皮规格、木

皮厚度、木皮纹理等符合生产要求;

,所有工具及杂物不得放置机器上。

4.2作业程序

,确认板材厚度、木皮品名、木皮规格、木皮厚度、木皮纹理等符合生产要求;

,确保压力平恒;

每码板四边要垂直,确保每块板受力均匀;

冷压压力:

厚木皮(2.0mm/3.0mm)11Mpa;

薄木皮(0.6mm)7Mpa;

,如发现有杂物或胶

水硬块要及时清理干净,以确保板面无压痕;

,如发现有木皮移位或重叠的板要挑出来先放一边,待处理好后方可上机热压;

上机后每层板四边要对齐,确保每块板受力均匀;

15mm的板0.6mm木皮4min;

12mm的板0.6mm木皮3min

15mm的板2.0mm木皮7min;

12mm的板2.0mm木皮6min

注:

热压时间可根据天气(温度、湿度)、基材的含水率等具体情况适当调整。

厚木皮(2.0mm/3.0mm)108°

C;

热压压力:

薄木皮(;

,以确保板不因单面受热而变形;

同时要检查板面有无压痕;

4.2.9在凉板架上的板要用风扇吹3min钟左右,然后将周边超出来的木皮削干净;

,以便保护板面和预防板材变形;

在叠放板时必须按规定数量叠放,15mm厚的板100张为一码,l2mm厚的板120张板为一码;

码好的板要整齐摆放在指定位置,不准压到地面上规划好的黄线;

,夹在显眼位置,在互转单上必须写明客户、品名、规格、数量、生产单号、生产编号;

,组长认真仔细填写当天的生产日报表交工段长审核,由工段长统一交统计员0

5.工艺要求:

验标准

01

冷压时间

15min~30min

时钟

冷压压力

厚木皮(2.Omm/3.Omm)11Mpa:

薄木皮(0.6mm)7Mpa

热压时间

15mm的板0.6mm木皮4min;

12mm的板0.6mm木皮3min

15mm的板2.0ram木皮7min;

12mm的板2.0ram木皮6min

04

热压温度

薄木皮(0.6mm)95~105°

C

厚木皮(2.0mm/3.0mm)90~100°

温度表

05

热压压力

薄木皮(0.6mm)7.5Mpa;

厚木皮(2.0mm/3.0mm)10Mpa;

压力表

06

板面质量

木皮无移位、重叠现象,板面无压痕

多片锯工序作业指导书

PBWI-752-04

第1页共1页

1.目的:

确保多片锯工序作业得到有效管制。

2.适用范围

本公司地板加工的多片锯工序的作业。

3.设备、量具

多片锯、钢板尺!

、游标卡尺

4.作业内容

确认基材、基材厚度、木皮品名、木皮规

格、木皮厚度、木皮纹理等符合生产要求;

并锁紧锣丝、锣冒;

,未用的砂架是否升高1cm以上;

,检查各砂架运转声音是否正常;

,先试一块板,检查、确认开出来的板宽度基本相等和板厚度在规定允许公差范围内;

,未砂到的板要挑出来,允许比常规板厚度少0.2mm~0.3mm再次定厚砂光,但是必须在显眼位置标明特殊厚度;

,发现有木皮欠长、欠宽的板要及时挑出来,单独放开不能

流入下一工序;

,125mm宽的板每层7片,每20层用5片横向隔开,每码80层,共计575片;

90~95mm宽的板每层9片,每20层用5片横向隔开,每码80层,共计735片;

,夹在显眼位置,在互转单上必须写明客户、品名、规格、木皮厚度、数量、生产单号、生产编号;

,不准压到地面上规划好的黄线;

严禁超高堆放;

宽度

≥成品宽度+6mm

厚度

15mm(14.7mm)±

0.1mm

12mm(11.7mm)±

游标卡尺

四面刨工序作业指导书

PBWI-752-08

确保开纵向榫槽作业得到有效管制。

2.适用范围

本公司各台四面刨的作业。

四面刨、游标卡尺、塞尺

,再逐个点触启动四面刨各电机开关,检查机器是否正常

,确认客户、品名、规格、数量正确无误;

检查刀具、压字轮是否符合生产的要求;

,检查产品宽度、厚度、倒角大小、公母榫位以及其配合公差是否符合生产要求,经车间主管首检确认后才能开始试产1~4片板,经再次确认各项指标都符合生产要求后才能开始批量生产;

,基准边不直、基准边木皮欠宽(超过修边刀修边量)的板应及时挑选出来分开放置,用平刨机刨直后再过机,上工序未挑选出来的欠宽的板要挑选出来分开单独放置;

,最快不能超过15m/min,不能有蹦边蹦角、毛边毛角现象;

,有无蹦缺现象,两边

倒角是否光滑、均匀,发现有公榫或母榫缺损的板要挑出来分开放置,市场板允许4mm

≤公榫≤4.2mm,但不得超过总数量的5%;

工程板允许3.5mm≤公榫≤4.2mm,但不得超过总数量的15%;

并将压伤、刮伤的

阪挑出来单独放置;

并把双色板

板挑出来单独放置,以便后工序作业;

,125mm宽的板每层8片,每20

层用5片横向隔开,每码80层,共计655片;

90~95mm宽的板每层10片,每20层用5片横向隔开,每码80层,共计815片;

,在互转单上必须写明客

户、品名、规格、木皮厚度、数量、生产单号、生产编号;

然后把板拉到指定放置区放

整齐;

不准压到地面上规划好的黄线;

,本工序挑选出来的不合格品必须集中送至待检区,经过专职检验员

确认登记后才能处理;

’

,关闭电源,停止机器运转,清理工作场所及机器里里外外的灰尘及

木屑、木糠,机手要作好生产记录,认真仔细填写当天的生产日报表交工段长审核,由

工段长统一交统计员。

尺寸/宽度、厚度

外观

不能崩边、崩角、烂板、毛边毛角

拼板

高低差平均值≤0.1mm,高低差最大值≤0.15mm;

拼装离缝平均值≤0.1mm,拼装离缝最大值≤0.15mm;

倒角大小符合要求:

塞尺

倒角

0.6mm木皮板倒角要求0.4mm

2.0mm木皮板倒角要求0.8mm

UV底漆线作业指导书

PBWI-752-01

确保UV底漆线涂装作业得到有效管制。

本公司的地板UV底漆涂装作业。

3.使用设备及工具:

精砂光机、除尘机、水性底漆机、红外线干燥机、补土机、UV干燥机、砂油机、底

漆滚涂机、面漆滚涂机、淋幕机,游标卡尺、千分尺。

3.作业内容

,明确生产要求及注意事项;

,砂光机所用砂带要求:

1号砂光机:

厚木皮(2.0mm/3.0mm)硬木种、重油脂木种(花梨酸枝、橡木、泰柚等)用双架砂光,硬辊用120#~J,b带,软辊用、150#砂带;

厚木皮(2.0mm/3.0mm)软木种(沙比利、黑胡桃、加枫、红檀香、柚木王、核桃、山核桃、黄芸香、麦哥利、樱桃、黑檀、斑马、印尼紫檀、绿柄桑、珍珠榆木等)用双架砂光,硬辊用150#砂带,软辊用180#砂带;

薄木皮硬木种只用软辊l50#砂带

薄木皮软木种只用软辊180#牟砂带

2号砂光机:

240#砂带或280#砂带

3号砂光机:

280#

,检查每道补土机、底漆滚涂机、面漆滚涂机涂布量是否达到要求;

机器名称

油漆型号

油漆涂量

水性底漆机

WB一23

10g

1号底漆机

普通底漆

15~20g

1号补土机

透明腻子

30~35g

2号补土机

30g

2号底漆机

15g

,调整好涂布机所需要的高度及砂油机的高度。

4.2作业步骤及注意事项:

,必须由工段长确认颜色合格后才能生产;

堆尾现象、两边无挂漆现象);

,必须连续抱板

供机手喂板,协助机手快速喂板;

,保砂光厚度、砂光精度(砂光精度要求:

拼装离缝≤0.1mm且不砂穿木皮)、砂光效果(要求:

板面光滑平整、无波纹、无

“S”状凸纹、无砂黑或砂焦现象)符合要求,

,检查各机台的运行情况和供

油情况,发现问题要及时调机处理,以保障生产顺利进行,遇到紧急情况要第一

时间赶到现场,冷静、迅速、安全地排除故障;

,有无堆头堆尾现象、两边无挂漆现象,发

现板面有木皮砂穿的板要挑出来单独放置;

发现质量问题要及时报告班长或巡机手;

,并把分好色的板放在相应位置;

,不能混淆;

,125mm宽的板每层8片,每20层用5片横向隔开,每

码80层,共计655片;

90~95mm宽的板每层10片,每20层用5片横向隔开,每码

80层,共计815片;

,做好生产记录;

认真仔细

填写当天的生产日报表交工段长审核,由工段长统一交统计员。

5工艺要求

工艺要求

颜色

与底色样板颜色一致

油漆班长

板面效果

填充饱满,无堆头堆尾现象、两边无挂漆现象

双端铣工序作业指导书

PBWI-752-07

确保双端铣工序(开横向榫槽)作业得到有效管制。

本公司的双端铣工序(开横向榫槽)作业。

3.使用设备、工量具

双端作榫机、钢板直尺、丁字尺、塞尺、游标卡尺、角尺

,刀轴螺丝、锯片是否锁紧;

,再逐个点触启动双端铣各电机开关,检查机器是否正常

,开始试产1~4片板经工段长首检确认后才能正式生产;

,前抱板员必须把上工序未挑选出来的欠长、欠宽的

板挑出来分丌放置,母榫端有明显斜头(超过双头铣锯片裁截尺寸)现象的板必须挑出

来分开放置,用推台锯齐头后再过机;

,母榫端有木皮欠长现

象的板应挑选出来,重新调机或用推台锯齐头后再过机;

,抱板员未挑选出来的板

(1)木皮欠长、欠宽的板;

2.母榫端有超过双头铣锯片裁截尺寸的明显斜头现象的板;

3.明

显的上弯板、下弯板)应及时挑出来分开放置;

,采取相应的有效措施后才能过机;

,有无蹦缺或带尾现象,

两端倒角是否光滑、均匀,发现有公榫或母榫缺损的板要挑出来分开放置;

,以和公榫的配合公差为0.1mm为最佳;

,发现板面有凹陷、凹坑、边角蹦缺的板要挑出来,并

标记好位置单独放开;

发现板面有木皮欠长、欠宽的板要挑出来单独放置;

发现板面有

木皮砂穿的板要挑出来单独放置;

,榫头朝同一方向,注意板面干净,以免木屑、

砂粒压坏板面;

,125mm宽的板每层8片,每20层用5片横向

隔开,每码80层,共计655片;

木皮厚度、数量、颜色、生产单号、生产编号)夹在显眼位置;

然后把板拉到下一工序

物料放置区放整齐;

,本工序挑选出来的不合格品必须集中放在待检区,经过专职检验员

,关闭电源,停止机器运转,清理工作场所及机器的灰尘及木屑、木

糠,机手要作好生产记录,认真填写好生产日报表交工段长审核,由工段长统一交统计

员。

尺寸/长度

钢板直尺、丁字尺

公母榫光滑饱满,没有蹦边、蹦角或带尾现象

板与板拼接时成直角90。

高低差平均值≤0.1mm,高低差最大值≤0.15mm;

拼装离缝平均值≤0.1mm,拼装离缝;

最大值≤0.15ram;

0.6mm木皮板倒角要求0.4mm;

2.0mm木皮板倒角要求0.8mm

塞尺、

角尺

封边作业指导书

PBWI-752-06

1.目的

确保封边工序作业得到有效管制。

2.适用范围

本公司的封边工序作业。

3.使用工量及材料,

喷枪、气枪。

4.作业内容

,准备好调色样板,根据不同的木种按比例配制不同的油漆,并调配好与样板板面相同或相近的颜色;

,再启动水幕喷漆台水泵、抽风机开关,正常运转1分钟;

清理干净喷漆架上的杂物及油漆硬化残渣;

,再次确定一次颜色;

校对好颜色后才能开始生产;

,第一次上板要以母槽朝下放板;

喷漆架上放板的数量以气缸能将板压紧为准,不够一架板的要用几块短板横向撑紧;

,喷涂量适中;

不定时比对样板颜色;

,以免碰坏边角;

,125mm宽的板每层8片,每20层用5片横向隔开,每码80层,共计655片;

90~95mm宽的板每层10片,每20层用5片横向隔开,每码80层,共计815片;

然后把板拉到下工序指定放置区放整齐;

在搬运时一定有人在旁边扶住,以免板倒塌损坏;

,要把工作场所、喷漆架清洁干净,把喷枪清洗干净并用洗机水浸泡;

,最后关总电源;

,认真仔细填写当天的生产日报表交工段长审核,由工段

长统一交统计员。

喷边颜色均匀,不能有阴阳色

干燥程度

表干,以不粘手为限.

UV面漆线作业指导书

PBWI-752-02

第1页共3页

确保UV面漆线涂装作业得到有效管制。

本公司的地板UV面漆涂装作业。

3.使用设备及工具:

精砂光机、补土机、UV干燥机、砂油机、除尘机、普通底漆机、面漆机,游标卡尺、

干分尺、测光仪。

,明确生产要求;

,砂带要求:

1号砂光机:

240#

2号砂光机:

320#

3号砂光机:

4号砂光机:

400#

,检查每道底漆机、面漆机涂布量是否达到要求;

油漆涂布量

补土机

20g

金刚底108

15g~20g

3号底漆机

1号面漆机

韶耐磨而漆

10g

超耐磨面漆

,调好色的板与样板混在一起放在光线好的地方对色,必须由工

段长确认颜色、亮度、板面效果合格后才能生产:

,保障生产出来的板的板面效果(填充饱满、无自边现象、无白头白尾现象、周边不挂漆)至最佳效果;

第2页共3页

,必须连

续抱板供机手喂板,协助机手快速喂板;

,保砂光厚度、砂光效果(要求:

底漆砂光平

整且不砂穿底漆)符合要求;

,发现质量问题及时要求机手

停机、处理:

4.2.61号验板员必须有将下列情况的板挑出来分开放置:

1)、砂光不平整的板;

2)、边、角封边油漆未砂干净的板、欠厚的板;

3)、木皮砂穿的板;

4.2.72号、3号验板员必须有将下列情况的板挑出来分开放置:

1)、1号验板员应挑出而未挑出来的板:

2)、板面油漆填充不饱满的板;

3)、板面有轻微质量缺陷可用油漆灰修补;

4)、板面有严重质量缺陷应报废的板;

1)、板面边角未压到油漆;

2)、板面有油漆堆头堆尾现象;

3)、板面有砂光不良现象;

4)、板面批量油漆填充不饱满现象;

,补灰时一定要将灰用力压入要补的凹

坑或裂缝中,再用力刮平,凹坑或大、深的要补一次干燥一次多次补灰,裂缝大

的要用同木种颜色一致的木皮修补,以保证板面平整。

,以便机手放板;

,发现质量问题要及时调机处理,以保障生产

顺利进行,遇到紧急情况要第一时间赶到现场,冷静、迅速、安全地排除故障;

,做好生产记录,认真仔细

第3页共3页

5工艺要求

项匿

与样板颜色一致

油漆班长、工段长

亮度

与样板亮度基本一致,±

3。

测光仪

光滑、平整,无白边现象,无白头自尾现象

附着力

l级以上

划格试验

硬度

3H以上

划痕仪

分色作业指导书

PBWI-752-05

一、在四面刨、底漆线分色,应根据木材本身的颜色分出不同的色系,例

如发红、发黄、发黑、发白等;

对于枫木、黑胡桃、紫檀等颜色复杂

的木种应分出四个色系;

不同色系的板要分开放置;

二、在同一个色系中,会出现深、中、浅等,例如:

在红色系列中会有深

红、中红、浅红;

在黄色系列中会有深黄、中黄、浅黄;

在黑色系列

中会有深黑、中黑、浅黑等;

三、分色时以木材本身的颜色为主,不用考虑木材花纹里的颜色;

四、双色板以超过1/2面积部分的板材颜色为基准;

五、如果个别木种有除发红、发黄、发黑、发白等四个色系之外的颜色,

可单独挑出来分开放置;

六、在面漆线上漆时应根据不同的色系分开调色;

七、包装组分色员分色时,因为面漆线通过了人为上色,不同色系的板基

本上会相近,因此,分色时一般只分三个色,以上的第三、第四、第

再条同样适用于包装组分色员的分色。

包装工序作业指导书

PBWI-752-03

确保包装工序作业得到有效管制。

本公司的包装作业。

3.使用工具

打包机、封口胶、打包带

,将纸箱、防潮塑料膜、珍珠棉、不干胶贴纸(木种学名、商用名、规格、数量)、色标、合格证、安装说明书等有关包装用品准备好;

粘贴不干胶一定要正,不能歪斜:

,检查机器运转是否正常;

检查打包带是否符合客户要求,检查