液压润滑管道施工方案DOC.docx

《液压润滑管道施工方案DOC.docx》由会员分享,可在线阅读,更多相关《液压润滑管道施工方案DOC.docx(16页珍藏版)》请在冰豆网上搜索。

液压润滑管道施工方案DOC

第一章工程概况

莱钢特殊钢系统产品升级技术改造项目轧机工程的各种设备都广泛使用液压、润滑系统。

包括上料液压系统1套,粗轧液压系统2套、润滑系统1套,精轧液压系统2套、润滑系统1套,主电机润滑系统1套,液压剪液压系统1套,油气润滑系统3套以及各装置干油系统,管道总长度约8200m。

本工程中的液压管道,由于其工作压力高(最高13Mpa)、工程量大、管内清洁度要求高(为NAS7),是本次管道安装的难点。

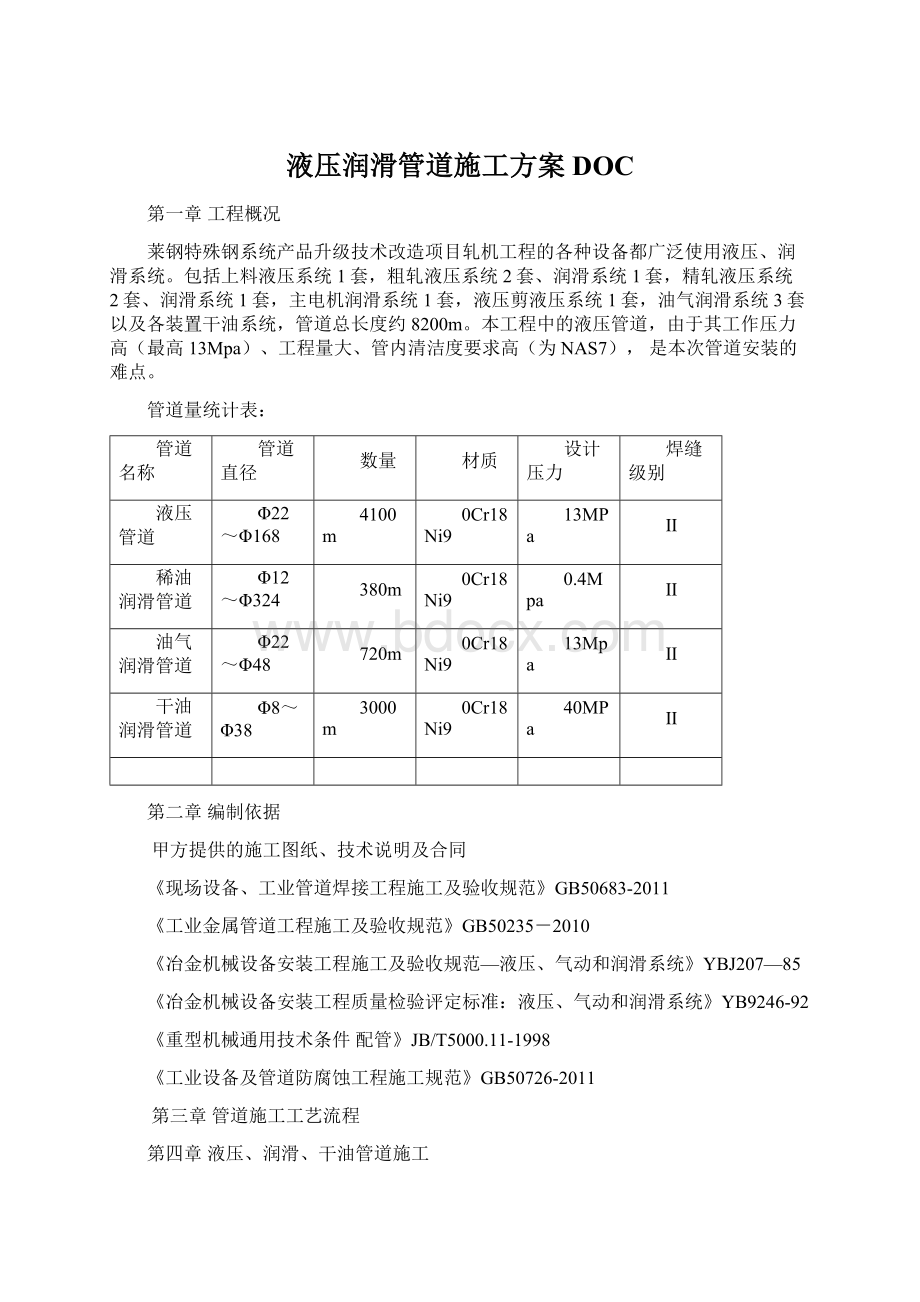

管道量统计表:

管道名称

管道直径

数量

材质

设计压力

焊缝级别

液压管道

Φ22~Φ168

4100m

0Cr18Ni9

13MPa

Ⅱ

稀油润滑管道

Φ12~Φ324

380m

0Cr18Ni9

0.4Mpa

Ⅱ

油气润滑管道

Φ22~Φ48

720m

0Cr18Ni9

13Mpa

Ⅱ

干油润滑管道

Φ8~Φ38

3000m

0Cr18Ni9

40MPa

Ⅱ

第二章编制依据

甲方提供的施工图纸、技术说明及合同

《现场设备、工业管道焊接工程施工及验收规范》GB50683-2011

《工业金属管道工程施工及验收规范》GB50235-2010

《冶金机械设备安装工程施工及验收规范—液压、气动和润滑系统》YBJ207—85

《冶金机械设备安装工程质量检验评定标准:

液压、气动和润滑系统》YB9246-92

《重型机械通用技术条件配管》JB/T5000.11-1998

《工业设备及管道防腐蚀工程施工规范》GB50726-2011

第三章管道施工工艺流程

第四章液压、润滑、干油管道施工

1、配管作业实施前的现场技术确认

1.1依据布管平面图及设备图确认钳工安装的泵站和阀台的设备、型号、规格和位置是否正确。

1.2依据液压系统图确定每个执行机构(油缸、油马达)的管接头的序号。

即依据系统图中控制阀组的管接头编号,编定每一个油缸的管接头序号,使其相互对应。

1.3以上两步工作确认完毕后,便可依据布管图和现场的实际情况,确定每排管组的每根管道的排列顺序走向,支架形式、位置和排气阀的设置数量和位置。

2、质量标准

2.1油箱

水平度(垂直度)1.5/1000

2.2阀台

水平度1.5/1000

2.3配管

横平、坚直水平管的水平度、主管的垂直度均为2/1000

管道的平直度1/1000

管外壁与相邻管道之管件边缘的距离应不小于10mm(下图)

同排管道的法兰或活接头,应相间错开100mm以上。

(上图)

穿墙管道的接头位置应距离500mm以上。

(下图)

弯管部位的椭园率:

<6%

D最大外径-d最小外径

D最大外径×100%<6%

切口端面倾斜偏差△不应大于管子外径的1%,且不得超过3mm。

3、支架设置

3.1应先确定作为基准的支架,再在作好的基准支架之间拉水平线从而以此为基准来确定各支架的高度、水平及位置,以保证同一类管组的支架支承面在同一个平面。

3.2支架设置应便于管道定位、装拆,应按图纸中的布置图安装。

3.3支架之间距离应严格按照施工图纸中的标注设置。

4、管道安装

管道安装应在土建及设备施工完毕的基础上进行。

管道敷设,严格按图纸施工。

4.1管材切割

由于本工程所以管道均为不锈钢管,一般应采用型材切割机切割,切割时下压力不应过大,以防过热,切割部表面氧化;管径较大亦可采用等离子切割机或砂轮切割片进行切割,切割后应用砂轮修磨。

4.2管材坡口加工

所有金属管材壁厚小于2mm时,不开坡口,大于2mm时均开单面V型坡口(见下图)。

管壁厚度S

≥3~9mm

>9~16mm

角度a(°)

65~75

55~65

间隙C

1.5~2.5

1.5~3

钝边d

0~2

0~3

4.3管口组对

管口组对前应清除管内、外泥土、污物等,彻底清除坡口边缘的飞边、毛刺及坡口两侧50mm范围内的油漆、油污、铁锈,露出金属光泽表面,组对完毕的焊口必须进行封闭。

管口组对错边量当壁厚小于10mm时应不大于1mm,当壁厚大于10mm时应为壁厚的10%且不大于2mm;对口间隙应根据不同的焊接方法和壁厚的不同由焊工、管工共同确定,一般为1.5~2.5mm。

管口定位焊点Dg150以下为3~4点,Dg150以上为4~8点,圆周均布。

管道组对及焊缝表面允许偏差(见下表)

项次

管道类别

允许偏差(mm)

1

错边量(内壁)

Ⅰ、Ⅱ、Ⅲ

10%δ≤1

Ⅳ

10%δ≤2

2

焊缝

咬边深度

Ⅰ、Ⅱ、Ⅲ、Ⅳ

<0.3(长度≤焊缝全长的5%且<50)

加强层高度

0~2

加强层宽度

0~3

表面凹陷

不允许

4.4敷管顺序

a.先敷设重要的管道、大口径管道。

b.高处配管组列应从最上处的一根管道向下敷设。

c.低处配管组列应从最下处的一根管道向上敷设。

d.平行配管组列应从最里面的一根管道向外敷设。

4.5布管结点形式的要求

布管图中已明确的结点,联连件型号规格,则一定要按图纸要求进行。

布管图中未明确的结点形式按下列原则进行:

a、尽量少使用法兰,因多一个法兰,便多一个可能泄漏点;在配管定位中,无法焊接的接头处,采用法兰。

b、在配管中出现形走向管道时,其底部管道应装一个法兰,这是为了在酸洗和油冲洗的过程中,排净废液和废油,因为我们是采用循环酸洗和油冲洗。

在低处水平管道底部,便于装卸的地方安装法兰

直管联接的全部对接焊。

4.6弯管作业,全部采用冷弯,弯曲半径推荐于下表:

管子外径Dmm

10

14

18

22

28

34

42

弯曲半径Rmm

40

60

70

75

90

100

130

对于管径较大而无法弯制的地方,根据图纸,采用焊接弯头。

管路的弯曲角度尽量采用90°及45°两种。

当管路在作90°的方向变化,而同时又要变化管线的升降时,应使垂直管线平面与水平管线平面成45°角度。

机器前后左右的配管,要对称敷设,配管距离要尽可能相等,从而使油缸的同步性不受影响。

法兰连接时,应保持平行,须保证法兰间的平行度不得大于法兰外径的1.5‰且不大于2mm,不得用强紧螺栓的方法消除歪斜。

系统内所有联接孔,都必须采用机械加工。

5、管道焊接

5.1液压、润滑、干油管道全部采用氩弧焊直接焊成形。

5.2配管用焊接材料,按规范规定;点固焊所用焊接材料与正式焊接材料相同。

5.3所有入库焊接材料必须具备出厂合格证。

5.4所有焊工必须持证上岗;只有合格焊工才允许从事正式焊接工作,并不得超越“焊工合格证”所规定的范围。

5.5各项焊接工作都必须严格按相关的“焊接作业指导书”进行,不允许出现例外。

5.6焊接过程要精心操作,确保设计资料或规范所要求的焊接质量;

5.7管道焊缝,应按15%比例进行焊缝射线探伤,其质量不得低于Ⅱ级。

5.8焊缝几何尺寸要求

管壁厚

对口错边

对口间隙

焊缝宽度

焊缝宽度误差

焊缝高度

1.5~2

0.2

0~0.5

4

-1、+3

≤2

2.1~3

0.3

0~1

5

-1+3

≤2.1

3.1~4

0.4

0~2

7

-1+3

≤2.6

4.1~5

0.5

0~2

8

-1+3

≤2.8

5.1~6.5

0.6

0~2

9

-1+3

≤3

5.9焊缝不得有裂纹、夹渣、气孔等缺陷。

5.10焊缝咬肉深度应<0.5mm,连续长度≤100mm,咬肉的总量应≤焊缝两侧总长的10%。

6、管道探伤

本次工程管道探伤焊缝射线探伤等级标准应符合《现场设备、工业管道焊接工程施工及验收规范》GB50683-2011中“对接接头焊缝内部质量标准”的规定。

7、管道试压

本次所有液压、润滑管道采用油压试验。

7.1管道安装完毕,无损检验合格后,在第二次油冲洗时(因为第二次油冲洗时管路恢复,各部分元件都参加试压)利用各系统的本体泵分别进行梯次压力试验。

压力试验应符合下列规定:

压力试验应以工作介质为试验介质。

压力试验完毕,不得在管道上进行修补。

7.2压力试验前应具备下列条件:

试验范围内的安装工程除涂漆、绝热外,已按设计图纸全部完成,安装质量符合有关规定。

焊缝及其他待检部位尚未涂漆和绝热。

试验用压力表已经校验,并在周检期内,其精度不得低于1.5~2倍,压力表不得少于两块。

待试管道与无关系统已用盲板或采取其他措施隔开。

待试管道上的安全阀、爆踊板及仪表元件等已经拆下或加以隔离。

7.3压力试验应遵守下列规定:

试验前,应排尽空气。

试验时,环境温度不宜低于5℃,当环境温度低于5℃时,应采取防冻措施。

试验应缓慢升压,待达到试验压力后,稳压10min,再将试验压力降至设计压力,停压30min,以压力不降、无渗漏为合格。

试验结束后,应及时拆除盲板、膨胀节限位设施,排尽积液。

排液时应防止形成负压,并不得随地排放。

当试验过程中发现泄漏时,不得带压处理。

消除缺陷后,应重新试验。

7.4管道试压顺序:

7.4.1试压按照各系统施工进度分别各系统进行压力试验。

7.4.2液压系统试验压力为:

18Mpa

稀油润滑系统试验压力为:

1Mpa

油气润滑系统试验压力为:

18Mpa

干油润滑系统试验压力为:

40Mpa

8、管道酸洗

根据现场需要,选用合适的酸洗方式。

9、管道油冲洗

系统循环冲洗油采用工作介质冲洗或介质必须与系统工作介质相容,油冲洗分二次冲洗,第一次利用外部冲洗泵进行冲洗,待第一次冲洗后整个系统检测达到规定的清洁度级别,再恢复油管路进行第二次油冲洗。

循环冲洗回路管道长度根据管道大小确定,回路的构成使每根管道的内壁全部接触酸洗的原则;回路的设置对外部管道进行在线冲洗,所有阀台、阀门等设备均和管路断开,以临时管道取代,蓄能器、比例阀不参加冲洗,节流阀和减压阀调到最大开口度。

根据液压管道的分布情况,将液压系统分成N个回路(根据具体管道长度确定回路个数)进行在线冲洗。

断开进出各阀台的管路,在阀台处设置临时分配器,并在每根进油管路中设置阀门进行控制,在回路中设置临时测压点,在回路最高点设置排气阀,在回路最低点设置排污阀。

冲洗检查标准是使整个油路系统达到图纸要求的清洁度

9.1油冲洗及注意事项

1、液压缸、液压马达以及蓄能器与冲洗回路分开,二次油冲洗时伺服阀和比例阀用冲洗板代替;

2、一次冲洗所使用的冲洗泵、油箱、过滤器应根据所使用的油种来配备,在油路短接时尽可能采用设备配有的软管连接(符合试验压力和软管自身冲洗效果)。

3、油箱初次加油和冲洗结束后,在加入工作油前应进行清洗,加油必须使用过滤机,过滤机的过滤精度不低于10um。

4、冲洗操作要24小时持续进行,直至系统检测合格。

5、开始冲洗时,回油过滤器选择滤芯为10μm,管路最高点排气阀打开,排出管内空气,冲洗8小时后进行滤芯的更换。

6、冲洗一段时间后,滤芯无明显脏物阻碍时,应更换5μm的滤芯进行冲洗,回油必须过滤,过滤精度不应低于25um。

。

7、为了达到有效的冲洗效果,油温控制在40°C~60°C,冲洗流速应保证在4~10m/S,可采用开启或关闭回路中的相关阀门进行控制,由于油冲洗时流体至少要形成湍流形式,根据最小雷诺数(4000)和各系统的管径、油粘度计算各系统的流量(Re=V×D×1000×1000/M)。

8、冲洗过程中,采用在线检测设备在测压点处进行油品在线检测(或采用见证取样检测),符合要求后,即可结束冲洗。

9、外部管道冲洗合格后,移走冲洗设备进行下一回路的循环冲洗,当所有回路全部冲洗合格后,连接