棉布印花用活性染料的开发思路探讨Word格式文档下载.docx

《棉布印花用活性染料的开发思路探讨Word格式文档下载.docx》由会员分享,可在线阅读,更多相关《棉布印花用活性染料的开发思路探讨Word格式文档下载.docx(10页珍藏版)》请在冰豆网上搜索。

就已开发的几十种新型活性染料来看,固色率有一定提高,但仍不很理想。

近几年,有人提出了新思路,用既可以与纤维键合、也可以自交联的树脂型(三聚氰胺-甲醛)染料。

实际上,这已经不是传统意义上的活性染料了。

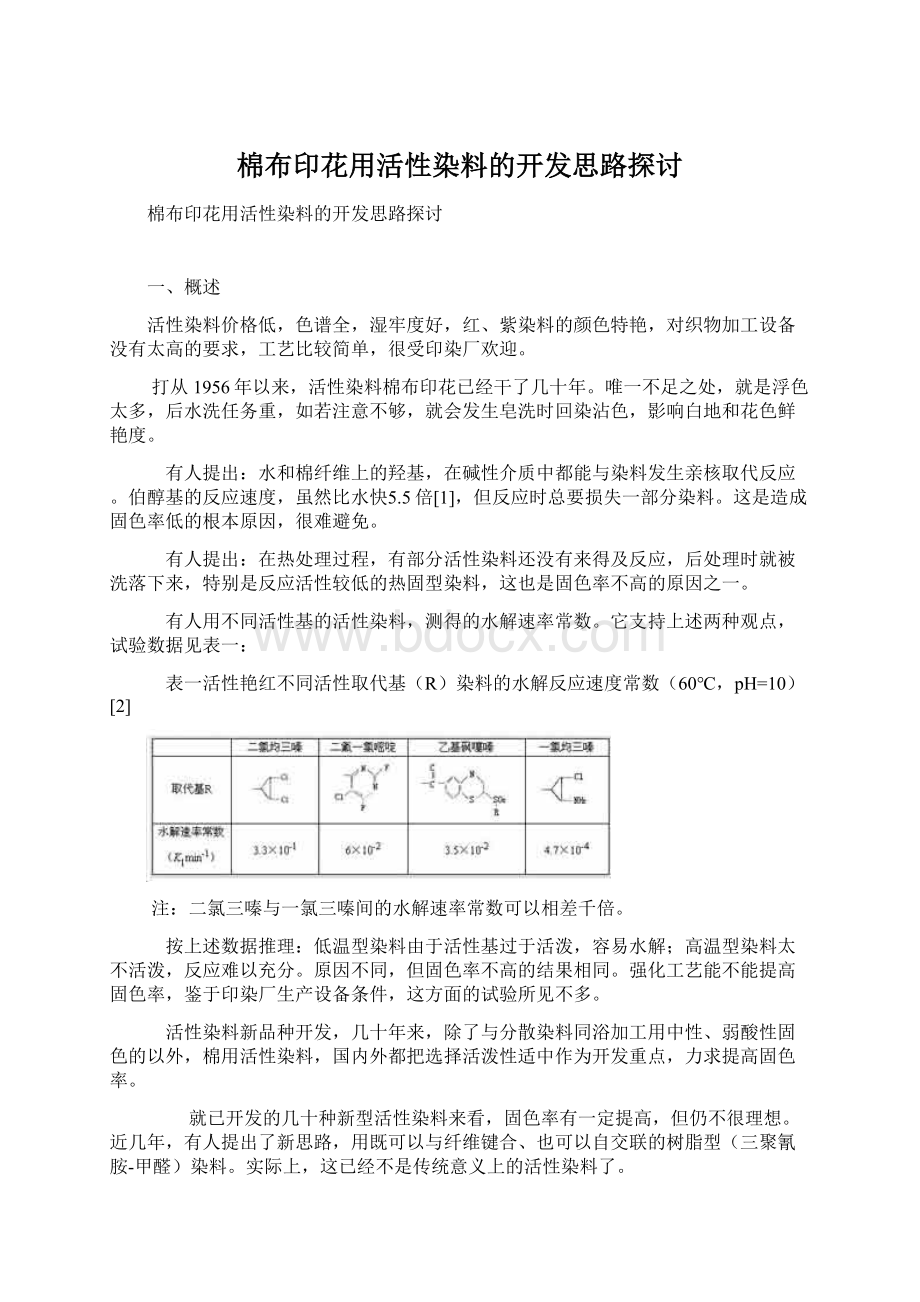

下面列举一些常见的活性染料的固色率,可作参考;

表中数据,是指大多数染料的固色率范围,宋心远教授在近期的文章中提出[17],现有活性染料的固色率最高不过90%,关于乙烯亚胺和二羟甲基三聚氰胺型,是否存在环保问题,尚有待于生产实践。

在染料部门热衷于开发新染料的同时,数十年来,印染行业棉布印花用的却大多还是三嗪型、乙烯砜型染料,就连双活性型也很少用。

主要是,用新染料成本高。

再说,老染料的情况都已经熟悉了,换用新染料,换一个就得换一套,还没有到非换不可的地步。

如若在现有基础上,找出影响染料固色率的具体原因,找到费用不高的应对措施,可能更有利于推广应用。

下面我们就固色率和水洗沾色两个问题进行深入分析,以探讨棉印活性染料的开发新思路。

不当之处,请大家批评指正。

二、固色率与水洗沾色情况研究

(一)活性染料固色率检测

1、求证染料性质与固色率间的相关性

二十世纪五六十年代,各地印染厂和科研单位,围绕这个问题做过许多测试。

从那时的交流资料来看,活性染料印花固着率达到80%以上的极少,大多在60-70%之间。

见表一:

表一若干活性染料印花固色率与相关指标

不注明出处的均摘自《染料应用手册——第六分册》纺织工业出版社,1988/9。

文献[3]所用固色率测试方法;

是将汽蒸固色后的织物,取水洗前/后样各一,溶于硫酸比色,测定染料量,求得固色率。

从表一中看:

低温、高温、中温三类活性染料的固色率差别不是很大。

固色率与染料的溶解度、亲和力、活性基相同的反应快慢之间,都看不出相关性。

2、商品染料有效成份测定

出厂的标准化染料中,含有添加物和不等量的水解染料成份,下面是对若干商品(标准化)活性染料的分析结果(见表四);

表二标准化染料分析结果[18]

印花固色率摘自文献[3]

商品活性染料的有效成分(对有色体而言),自35.5%到91.6%,相互之间差别很大。

表二看出,印花固色率大多等于或低于染料的有效百分率,显然,这是制约固色率的重要因素。

表中也有固色率高于有效含量的艳红X-3B和橙HG,比较难解。

3、水解染料印花着色情况测定

有人通过测试提出,活性染料的固色率小于上染率[19]。

上染的如若难以洗净的话,必然影响固色率测试结果。

有人取染料艳红7B,橙HG加碱水解,用硫酸中和后,按不同浓度(#1,#2)配成印浆,印花→烘干(或加上汽蒸)→皂洗,用硫酸溶解纤维的比色方法,分别检测皂洗前后织物上的染料量,计算织物上水解染料着色百分率[18]。

表三水解染料印花着色情况测定;

计量单位:

1克织物上水解染料量(g×

10-4),处理前后织物上的着色量均由硫酸溶解织物事用比色法测得。

烘干或汽蒸后的水洗条件均为:

中性皂2g/L,纯碱12g/L,浴比1︰60,95℃,30分钟。

从表三看出:

无论是烘干还是汽蒸,水洗后残留在织物上的染料量十分惊人(特别是艳红7B)。

水解染料着色,使加工织物的固色率测定值出现虚高,这是影响固色率测定的另一个重要原因。

(二)一氯三嗪型染料印花固色率与沾色情况测定

按生产工艺进行模拟试验,测定活性染料固色率。

生产上在皂洗前先用水冲洗织物,力求将浮色、浆料、化学品多去掉一点,减少皂煮槽内掉落下来的浮色,以减轻沾色。

在这一点上,试验工艺处理方法不同:

不水洗,直接皂煮。

皂煮条件:

中性皂2g/L、纯碱1g/L、浴比1︰60,95℃,30分钟。

测定皂液中的染料总量与布上的沾色量,求得沾色率。

表四艳橙HG工艺测定[18]

注:

①测定计量单位:

染料(克)/100克绝干布

表中看出:

汽蒸后与纤维键合的染料有0.543克,按有效染料计算时固色率为84.18%,按商品染料计算时固色率为67.7%,如果按皂煮后织物上染料总量计算,固色率则为72.31%。

由此看出,商品染料中的水解成分对键合率测定有两种影响,有高也有低。

水解染料量计算:

商品染料减去有效染料量得0.157克水解染料,有效染料减去键合量得0.1026克是为新发生的水解染料。

水解染料总量为0.2596克。

因此,印花工艺过程中新产生的水解染料占水解染料总量的40%。

商品染料中原有的水解染料占水解染料总量的60%。

从以上试验数据看出,染料中的水解染料成份,和水解染料着色,是造成固色率测定值误差的二个主要因素。

因此,要正确评价某个活性染料的固色率,必须以染料的有效活性成份为计算基础。

要正确评价染料的固色率,必须先剥净织物上非键合染料。

(1)热处理条件对印花固色率的影响

以下试验,均以染料的有效活性成份为计算基础;

样品评价前都用DMF做了剥色处理[18]。

文献[18]的试验条件是:

印花色浆按通用配方(小苏打、海藻胶);

满地印花;

烘干机烘干;

还原蒸箱104℃,7分钟。

固色率测试测试方法:

用三氯化钛滴定,测出染料中的有色体百分含量;

用硝酸银滴定,分别测出染料中的有机氯与无机氯百分含量,算出有效活性染料百分含量。

固色率测定;

将烘干或汽蒸固色后的织物,取水洗前、后样各一,用二甲基甲酰胺水溶液(1︰1)沸煮12分钟,浴比1︰20剥色,烘至绝干后,称量并溶于硫酸中,比色测定染料含量,求得固色率。

以下引用的文献[12]测试测试方法,与此同。

一氯三嗪型染料,不同汽蒸条件得到的固色率见表五。

表五一氯三嗪型活性橙HG不同汽蒸条件下的反应率和固色率[18]

*生产设备,还原蒸箱104℃,**打样设备,饱和蒸汽10磅/平方英吋约等于115℃

从表二看出,正常生产中固色率为72%的橙HR,在小蒸锅蒸10分钟,固色率可以提高到84%。

这说明,强化热处理条件确实可以提高固色率。

但是;

汽蒸30分钟,反应率虽然达到96.3%,固色率则为58.15%,它查证了一个问题,热固型染料与纤维键合后,能够发生‘纤维-染料’共价键的断裂水解。

如图一;

强化热处理条件;

热固型染料的最高固色率可以达到多少,水解反应在什么条件下发生,这两个问题至今尚未见有更深入的报道。

(2)一氯三嗪染料微波热处理

有人曾用微波处理方法用于一氯三嗪活性染料固色,结论是:

干处理固色率比常法低很多,加湿处理比常法提高15%左右。

处理时间以3分钟为好,时间长的固色率低[16]。

我们用格兰氏600W家用微波炉,对活性橙HGN分别作加湿与不加湿焙固处理:

表六橙HGN印花(色浆浆中含染料2%),微波处理色样

剥色条件同前,色样直接扫描后,图片用photoshop自动对比度调整等修饰

*此样印花后室温条件下晾干,**焙15分钟的样品,是在晾干五天后再用微波炉焙固,可作参考。

从表中试样看出:

热固型活性染料橙HGN:

干焙固须要十分钟,加湿焙固则三分钟已足。

(三)二氯三嗪型染料印花固色率与沾色情况测定

1、活性艳红X-7B固色率测试:

表七艳红X-7B(色浆中含染料3%)在加工中的反应率、固色率测试[18]

表七中,有一个问题很值得重视:

二氯三嗪型活性艳红X-7B,烘干后固色率达到53%,汽蒸后固色率达到81.7%,从表中看,汽蒸后没有水解染料成分。

烘干时已经产生的10.9%的水解染料,去向不明。

理论上,二氯三嗪型活性染料在碱性条件下,与水或与纤维有以下几种反应:

见图二;

从图二看出;

二氯三嗪比一氯三嗪型染料反应较为复杂,水解物计算,有一个数据处理方法问题。

测得的有机氯总量,它的存在有三种形式:

①未反应的二氯三嗪染料

②已与纤维结合的一氯染料

③已有一个氯被取代的一氯一羟染料(以下简称为‘半水解染料’)。

大家知道,染料在汽蒸以后,实际上,已不再可能存在二氯三嗪染料(图中0式)。

分析得到的有机氯总量按‘未作用染料’(图中0式)计算是最不合理的;

如果按(图中1或3式)一氯计算,已与纤维结合的半水解染料,含量都可以是(19.66×

2=)39.32%。

数据的不同处理方法,可得到三种不同结果:

(1)键合的染料占81.7%,未作用的染料祗能占(100-81.7=)18.3%。

因此,半水解染料的含量祗能是18.3%。

这样可以算出,键合染料中:

一氯的(图中1式)占键合染料的(18.3÷

81.7=)21%;

一羟的(图中4式)占键合染料的(100-21=)79%。

(2)假设未键合染料都是二羟(图中5式),所测得的有机氯都在键合染料上,这样,一氯染料键合的是(19.66×

2=)39.32,半水解染料键合的占81.7-39.32=42.3%

(3)不排除介於上述两者之间的情况。

表八‘半水解染料-纤维’键合率模拟计算

三种方式中,都有一氯一羟染料与纤维键合成为图中4式的组份,有资料介绍:

均三嗪与带有活泼氢离子的亲核试剂反应时,第一步形成极性偶联,第二步脱氯化氢完成取代。

反应速度决定于温度和pH二大因素。

三氯均三嗪在碱性介质中进行亲核取代反应时,按温度概念来说:

首先被取代的第一个氯是0-5℃,第二个是40-50℃左右,第三个是100℃左右。

按反应时的pH条件来说:

活性染料染色若用氢氧化钠固色可以在室温条件下进行;

热固型染料染色,用纯碱(pH12)固色时,反应温度要在80℃上下;

印花用小苏打(pH9)固色时,反应温度要求在100℃以上。

另外,三嗪环上第二取代基的负电性,对第三个氯的反应活泼性有一定影响。

半水解染料三嗪环上的第二取代基是羟基,羟基的负电性大于烷胺基,因此,它的固色温度应低于通常的热固型活性染料。

表八中,数据处理第

(1)种方式,剩下的半水解染料,键合率有望进一步提高;

数据处理方式

(2)中,水解染料全是二羟,不可能与纤维反应,固色率就再也提不高了。

除了纸上层析方法[20]可以认定不同组份以外,更直接的方法是将热处理过的试样再进行更高温度的处理,织物上有多少半水解染料就能使固色率提高多少。

2、‘半水解染料’成份的求证

我们将二氯三嗪型染料艳红X-3B,印花后在80℃恒温烘箱内烘20分钟。

按照反应活性,此时染料上的第一个氯,基本上都已被取代,有键合也有水解。

但第二个氯,因未达到反应温度,反应很少。

样品用微波炉焙固后水洗,剥色,结果见表九:

表九艳红X-3B印花(色浆中含染料2%),微波处理后经水洗、剥色后的色样

剥色条件同前,色样直接扫描后,经photoshop自动对比度调整等修饰

表中看出,微波焙固的都比未处理样稍深,干焙固中3分钟的最深。

加湿焙固的,时间越长颜色越深。

可以说明,微波焙固处理能使一氯一羟三嗪型染料与纤维进一步结合,固色率有明显增加。

高温焙固条件下固色率升高而不降低,可以说明结合键耐热性较好。

这是一个非常好的信号,再次证明半水解染料性质稳定,能和纤维发生键合反应,结合键热稳定性甚好。

三、探索与思考

1、生产高质量活性染料

62年上海染化八厂提供一批染料样品,交由我们测试,结果见表十一:

表十一染料样品有效成分测定[18]

这批样品,有色体成份含量与表二商品染料基本相似,含无机氯甚高,说明它是加过填充料的,符合‘标准化染料’力分要求。

所不同的是:

有效成分大大高于表二中的市售商品染料。

这一信息显示,染料行业在提高活性染料质量方面,已经进行着有效的工作,并取得很大成功。

2、二氯三嗪活性染料的‘固色行为’符合双活性基属性,可以从这类染料中筛选出一批性能优良的,名为‘棉印花用二氯双活性基’活性染料。

3、商品活性染料的化学稳定性[21]和分散稳定性[22]有较大的研究空间。

4、现代电磁、微波技术的发展,为缩短处理时间,提高活性染料固色率提供有利条件。

5、提高活性染料固色率,是减少印染加工用水、改善沾色、提高湿牢度的重要途径。

参考文献

[1]张壮余吴祖望,《染料应用》;

265

[2]张壮余吴祖望《染料应用》;

259

[3]岑乐衍张莲池,1963年会染整学术论文选辑;

166-184(168)

[4]刘惠君周建华,乙烯砜型活性染料竭染染色工艺探讨;

[1982年上海印染学术年会,论文选集;

34-44]

[5]刘惠君,二氟一氯嘧啶活性染料在棉织物卷染染色上的应用[1984年上海印染学术年会,论文选集;

71-79]

[6]郑光洪冯西宁,《染料化学》,P110,

[7]陈荣圻《染料化学》;

164

[8]郑光洪冯西宁,《染料化学》P114

[9]张壮余吴祖望,《染料应用》;

273

[10]陈荣圻《染料化学》;

170

[11]崔浩然,中性固色活性染料的性能与应用研究,染整技术2006/10;

32-37

[12]张壮余吴祖望,《染料应用》;

;

258

[13]郑光洪冯西宁,《染料化学》,P120

[14]郑光洪冯西宁,《染料化学》P105

[15]宋心远沈煜如活性染料中性固色工艺及助剂作用机理研究[1996年上海印染学术年会,论文资料集;

90-94]

[16]上海二印微波染色小组,微波技术在印染工业的应用概述,[中国纺织工程学会,1984年染整新技术学术讨论会选辑上册;

142-150

[17]宋心远,活性染料交联和聚合染色“亨斯迈”杯第六届全国染色学术研讨会论文集;

1-21

[18]张家瑜陆宗鲁,活性染料应用试验研究,1963年全国纺织学会年会,山东省纺织学会送交的论文

[19]李宾雄张莲池,三嗪活性染料在水溶液中的水解稳定性,1963年会染整学术论文选辑;

154-165

[20]杨锦宗,《染料的分析与剖析》;

84,1987年

[21]蔡再生,一种液体活性染料水解阻止剂及其制备方法,中国专利200410025304.X“

[22]蔡再生,一种液体活性染料稳定剂的制备方法,中国专200410025303.500410025303.5

(纺织品印花)

附:

一种液体活性染料稳定剂的制备方法

本发明公开了一种液体活性染料水解阻止剂及其制备方法。

本发明的液体活性染料水解阻止剂的组分和重量含量包括:

磷酸二氢钠0.05%~0.6%,磷酸氢二钠0.025%~0.3%,亚硝酸钠、氯酸钠或防染盐0.05%~0.8%,水余量。

本发明的阻止剂能够显著提高液体活性染料水解稳定性,将本发明的水解阻止剂加入液体活性染料,放置360天后,活性艳红K-2BP水溶液的pH值基本不变化。

活性红M-SB、活性黄K-RN、活性黄K-6G、活性橙K-GN、活性兰K-GRS、活性兰K-3R、活性兰K-R、活性翠兰K-GL、活性紫K-R和活性黑K-BR也有类似情况。

这一现象说明,本发明的阻止剂对活性染料有明显阻止水解作用。

主权项:

1.一种液体活性染料水解阻止剂,其特征在于,组分和重量含量包括:

磷酸二氢钠0.05%~0.6%磷酸氢二钠0.025%~0.3%亚硝酸钠、氯酸钠或防染盐S0.05%~0.8%水余量防染盐S的化学名称为间硝基苯磺酸钠。