数控车床仿真加工项目Word文档格式.docx

《数控车床仿真加工项目Word文档格式.docx》由会员分享,可在线阅读,更多相关《数控车床仿真加工项目Word文档格式.docx(43页珍藏版)》请在冰豆网上搜索。

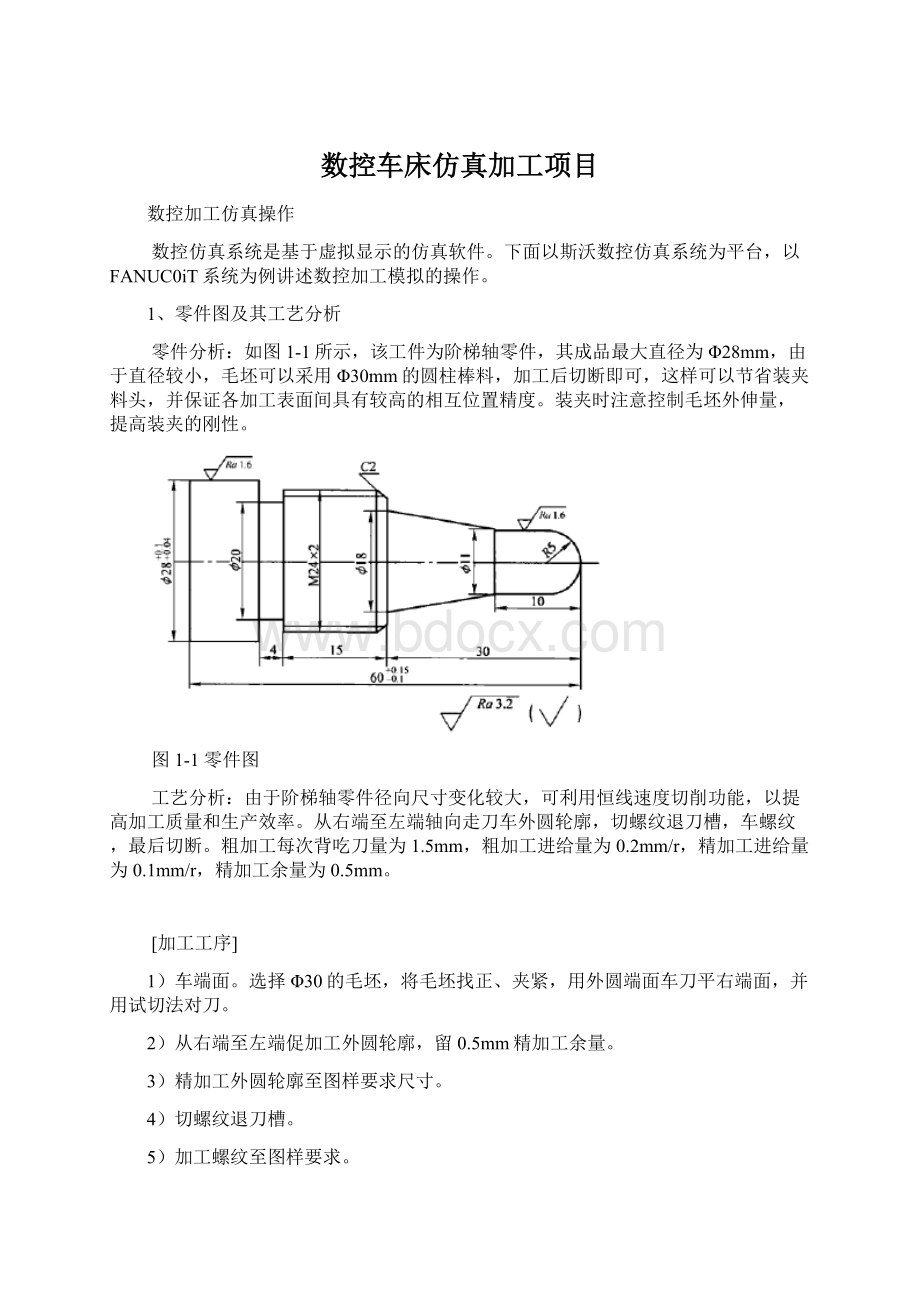

4mm刀宽

0.1

4

车螺纹

60°

刀片

5

切断

500

2、选择机床系统和加工面板

1)在桌面上找到“斯沃数控仿真软件”的图标,双击进入,在数控系统中找到“FANUC0iT”如图2-1,点运行进入(此为单机版登录)。

2)出现FANUC0iT系统的系统仿真,在右下角下拉菜单中选择FANUC0iT标准面板。

3)整个仿真软件主要由机床操作面板、工具菜单和仿真机床模型窗口组成,如图2-2。

图2-1“选择机床系统”对话框

图2-2整个仿真界面

3、回参考点操作

按

键进入回参考点模式,依次按

、

键,待显示屏幕上出现下列图标的显示

,机床上的显示灯高亮

完成回参考点操作。

4、工件的定义与安装

1)定义毛坯

单击主菜单“工件操作”下级的“设置毛坯”,系统弹出如图4-1所示“设置毛坯”对话框,如图设置毛坯尺寸。

图4-1“设置毛坯”对话框

2)工件位置微调

单击主菜单“视窗视图”下级的“2D视图”,机床模型显示为二维模式,单击工具栏中

按此菜单可以调节工件装夹的位置,如图4-2所示

图4-2工件位置微调

5、刀具的选择和安装

单击主菜单“机床操作”下级的“刀具管理”,系统弹出“刀具管理库”对话框,如图5-1,单击左下“添加”按钮,弹出“添加刀具”对话框,如图5-2,选择刀具类型比如选择“外圆车刀”,接着选择刀片类型比如75°

菱形刀片,然后依次修改刀体参数、刀片参数以及主偏角,选择好之后点[确定],这样刀具管理库中就有用户设置好的备用刀具,选择需要的刀具比如001编号[外圆车刀],选中之后点[添加到刀盘],选择[1号到位]最后点击[确定],刀具选择并安装完毕。

其它3把刀具使用同样的方法进行安装。

图5-1“刀具管理库”对话框

图5-2“添加刀具”对话框

6、手动试切对刀

1)试切外圆

单击主菜单“视窗视图”下级的“2D视图”,机床模型显示为二维模式,单击操作面板上的手动按钮

进入手动方式,在MDI

模式下,按

键进入,输入“M03S200”命令,按循环启动使主轴正传,移动X、Z轴使刀具接近工件,如图6-1所示,保证X轴不动,沿+Z方向退刀,单击主轴停止按钮

,如图6-2所示。

图6-1试切外圆图6-2+Z向退刀

2)测量工件

单击主菜单“工件测量”下级的“特征线”,即可进入工件测量界面,单击刚刚车削的外圆面,如图6-3所示,读取并记录直径值,此处为28.738,单击主菜单“工件测量”下级的“测量退出”退出测量界面。

图6-3车床工件测量界面

3)存储形状补偿值

在JOG模式下,单击MDI键盘上的

按钮,按拓展键找到

的下级

菜单,出现如图6-4所示的界面中,通过MDI键盘上的上下左右箭头键移动光标,使之移至G001的位置。

图6-4刀具补偿数据界面

输入X方向测量的直径值X28.738,然后按[测量],测量出来的形状补偿值为-260.000,如图6-5所示。

图6-5设置X方向的形状补偿值界面

4)试切端面并存储补偿值

同样,单击[主轴正转]按钮,移动机床各轴切削端面,然后保持Z轴不动,沿正向退刀,单击主轴停止按钮

。

输入Z0.,按[测量]菜单,测量出来的形状补偿值为-389.000,如图6-6所示。

图6-6设置Z方向的形状补偿值界面

5)刀尖方位编码的输入

在如图6-7所示的界面中,在刀尖方位T处,输入3,表示刀尖的方位。

图6-7刀尖方位编码的输入

6)另外3把刀可以采用“快速对刀”的功能进行对刀

按

键进行依次换刀,例如换到2号刀,点左侧工具栏

工件设置的下级的[快速定位]菜单,出现“快速定位”对话框,选择中心位置,如图6-8所示,点确定后刀尖移至毛坯正中间,如图6-9所示,然后调出补偿值界面,按照3)4)5)的操作输入形状补偿值,只是X方向只需要输入X0进行测量即可,换3号刀和4号刀以同样的方法进行快速对刀,如图6-7所示。

图6-8“快速定位”对话框图6-9刀尖移至毛坯正中间

7、输入数控加工程序

1)MDI键盘输入数控加工程序

键进入编辑模式,单击MDI键盘上的

按钮,进入程序管理,点

菜单查看已有的程序名称,新建一个程序,通过MDI键盘上的“数字/字母”键,键入程序库中没有的程序名比如O1234,打开程序保护锁开关

键,程序建立完成,进入新程序输入界面。

通过MDI键盘上的“数字/字母”键输入程序,系统自动输入并存储数控加工程序。

2)MID键盘修改数控加工程序

单击

按钮(删除当前输入的单个字符)或者

按钮(删除已经编辑好的内容)删除需要修改的程序部分,输入程序后自动保存。

3)导入数控加工程序

先新建一个TXT格式或者CNC格式的文本文档,把事先编制好的程序或者后置处理成功的程序复制进去并保存,再新建一个程序,输入程序名称,比如程序“O1234”,建立好新程序后,单击主菜单“文件”下级的“打开”,文件类型选择“NC代码文件”如图7-1所示,选择编制好的程序文件,打开即可完成数控加工程序的导入。

图7-1导入外部程序对话框

4)仿真加工

数控加工程序导入数控系统后,单击操作面板上自动运行

按钮,再按循环启动

按钮,机床开始自动加工,直至完成,仿真完成加工的效果如图7-2,图7-3所示。

附:

参考程序

[工件坐标系原点]工件端面回转中心。

程序如下:

O1234;

(程序名)

N10G99G21;

(定义米制输入、每转进给方式编程)

N20M03S600;

(主轴正转,n=600r/min)

N25T0101;

(换T01号外圆车刀,并调用1号刀补)

N30G50S1500;

(定义最大主轴转速,n=1500r/min)

N40G96S180;

(恒表面速度切削)

N50G00X32Z2;

(快速点定位)

N60G71U1.5R1;

(外径粗加工循环)

N70G71P80Q170U0.5W0.2F0.2;

N80G00X0;

(精车路线N80-N170)

N90G01Z0F0.05;

N100G03X10W-5R5;

N110G01Z-10;

N115X11;

N120X18Z-30;

N130X19.8;

N140X23.8W-2;

N150Z-49;

N160X28;

N170Z-62;

N180X30;

(退刀)

N190G00X100Z100;

(退刀至换刀点)

N200T0202;

(换T02号精车刀,并调用2号刀补)

N210G96S220;

N220G70P80Q170;

(用G70循环指令进行精加工)

N230G00X100Z100;

(快速返回到换刀点)

N240T0303;

(换T03号4mm外切槽刀,并调用3号刀补)

N250G96S120;

N260G00X35Z-49;

N270G01X20F0.1;

(切槽)

N280G00X32;

N290X100Z100G97S600;

(取消恒表面速度切削)

N310T0404;

(换T04号外螺纹车刀,并调用4号刀补)

N320M03S600;

N330G00X25.8Z-27;

(快速点定位到螺纹循环起点)

N340G92X23.1Z-47F2;

(第一刀车进0.9mm)

N350X22.5;

(第二刀车进0.6mm)

N360X21.9;

(第三刀车进0.6mm)

N370X21.5;

(第四刀车进0.4mm)

N380X21.4;

(第五刀车进0.1mm)

N390G00X100Z150;

N400T0303;

N410M03S500;

(主轴正转,n=500r/min)

N420G00X30Z-64;

(快速定位到切断起始位置)

N430G01X-1F0.1;

(切断)

N440G00X32;

N450G00X100Z100;

N460M30;

(程序结束,返回程序头)

图7-2二维模式下的加工效果图图7-3三维模式下的加工效果图

5)测量加工尺寸

单击工具栏中

按钮,此为测量功能,选择“工件测量”,具有

共5种测量方式。

利用特征线

方式测量出的尺寸是28,不符合

的公差范围,如图7-4所示。

图7-4特征线方式测量直线段

因此需要修改刀补来修补尺寸公差,把2号刀精车刀的刀补加上0.07变为-259.93,这样加工出来的尺寸刚好在中差上,如图7-5所示。

图7-5修改G002的刀补值

修改后重新加工进行线测量,利用特征线

方式测量出的尺寸是28.07,符合

的公差范围,加工尺寸如图7-6所示。

图7-6修改后的尺寸

利用粗糙度

方式测量出加工件的粗糙度

,如图7-7所示。

图7-7粗糙度方式测量加工件的粗糙度

其它的尺寸都可以用以上方式进行测量,至此斯沃加工仿真软件模拟仿真FANUC0iT系统结束。

思考:

1、开机为什么要首先回参考点?

2、如过急停按钮不释放,哪一侧的菜单是不能进行操作的?

3、在软件中如何选择毛坯,进行尺寸设置?

4、在软件中刀具是如何选择的,软件中刀具库和刀架的区别是什么?

5、在软件中如何设置刀具的参数的?

6、在软件中对刀和实际操作机床对刀的相同点和不同点?

7、在软件中测量工件是如何实现的?

8、在软件中测量工件和实际操作机床过程中的测量的相同点和不同点?

9、软件中编辑程序有哪几种方式可以录入?

10、在软件中加工轨迹怎么隐藏?

11、自动加工模拟过程中怎么进行二维模式和三维模式?

项目一:

圆弧成形面零件,如图1所示,试用斯沃软件编写加工程序并进行仿真实训。

图1

1、零件分析

该工件最大尺寸为Φ45mm,毛坯可以采用Φ50的棒料。

2、工艺分析

从右端至左端轴向走刀车外圆轮廓,粗加工每次背吃刀量为1.2mm,粗加工进给量为0.3mm/r,精加工进给量为0.1mm/r。

3、加工工序

将毛坯找正夹紧,用外圆端面车刀平右端面,用试切法对刀。

2)从右端至左端粗加工外圆轮廓,留0.5mm精加工余量。

4)检测工件各项尺寸要求。

粗精加工外轮廓

外圆车刀75°

粗600/精1500

粗0.3/精0.1

参考程序:

N10G99G21

N20M03S600

N30T0101

N40G00X52Z2

N50G71U1.2R0.5

N60G71P70Q170U0.2W0.05F0.3

N70G00X0

N80G01Z0F0.1

N90G03X20Z-10R10

N100G01Z-20

N110X31

N120X35W-2

N130Z-35

N140X45W-15

N150Z-65

N160X50

N170G00X52

N180M03S1500

N190G70P70Q170

N200G00X100Z100

N210M05

N220M30

仿真加工工件如下:

1、什么是机床坐标系,什么是工件坐标系?

2、如果开机没有回参考点会有问题?

3、手动进给怎么操作?

4、主轴转动有哪几种操作方式?

5、在软件中换刀有哪几种操作方式?

6、G71循环指令怎么使用?

7、G02/G03指令怎么使用?

8、怎么判断是G02还是G03?

9、什么是单段模式下进行加工?

10、加工过程中,按循环停止键主轴有什么变化?

11、加工完毕后怎么进行测量尺寸?

12、加工此工件用到了几把刀具,为什么?

13、粗加工的进给速度怎么给,在什么范围合适?

14、精加工的进给速度怎么给,在什么范围合适?

15、粗加工的转速怎么给,在什么范围合适?

16、精加工的转速怎么给,在什么范围合适?

项目二:

圆弧成形面零件,如图2所示,试用斯沃软件编写加工程序并进行仿真实训。

图2

该工件最大尺寸为Φ36mm,毛坯可以采用Φ40的圆柱棒料。

从右端至左端轴向走刀车外圆轮廓,粗加工每次背吃刀量为2mm,粗加工进给量为0.3mm/r,精加工进给量为0.1mm/r。

粗700/精1000

切槽

4mm割刀

0.15

N20M03S700

N40G00X42Z2

N50G71U2R1

N60G71P70Q140U0.5W0.2F0.3

N90G03X24Z-12R12

N110X32Z-40

N120G02X32Z-53R20

N130G02X36Z-58R10

N140G01Z-53

N150M03S1000

N160G70P70Q140

N170G00X100Z100

N180T0202M03S500

N190G00X42Z-20

N200G01X20F0.15

N210G04X13

N220G01X47

N230G00X100Z100

N240M05

N250M30

1、在软件中工件信息如何保存与导入?

2、在软件中刀具信息如何保存与导入?

3、在软件中NC代码信息如何保存与导入?

4、切槽是使用的软件中哪一种类的刀具?

5、G70指令在编程中是什么含义?

6、想一想在其它数控系统中G70都可以使用?

7、华中数控车系统和广数的数控车系统如何进行精加工编程?

8、想一想如何开机后取消软件中“ALM”报警?

项目三:

轮廓类零件,如图1所示,试用斯沃软件编写加工程序并进行仿真实训。

图3

该工件最大尺寸为Φ28mm,毛坯可以采用Φ30的棒料。

从右端至左端轴向走刀车外圆轮廓,最后切断。

由于阶梯轴是由大逐渐变小,所以采用G71指令,粗加工每次背吃刀量为2mm,粗加工进给量为100mm/min,精加工进给量为80mm/min,精加工进给量为0.3mm。

2)从右端至左端粗加工外圆轮廓,留0.3mm精加工余量。

4)切断并保证总长尺寸要求。

5)检测工件各项尺寸要求。

进给速度/(mm/min)

100

外圆车刀35°

1000

80

割断

N10G98G21

N40G00X32Z5

N60G71P70Q170U0.3W0.1F100

N70G42G00X0

N80G01Z0F80

N90X10

N100Z-15

N110X16

N120X20Z-23

N130Z-28

N140X24

N150X26Z-32

N160X28

N170Z-36

N180G00X100Z100

N190T0202M03S1000

N200G00X32Z5

N210G70P70Q170

N220G00X100

N230Z100

N240T0303

N250M3S500

N260G00X30Z-40

N270G01X-1F100

N280G00X32

N290G00X100Z100

N300M05

N310M30

1、为什么精加工的转速比粗加工的转速高?

项目四:

轮廓类零件,如图4所示,试用斯沃软件编写加工程序并进行仿真实训。

图4

由于阶梯轴是由大逐渐变小,所以采用G71指令,粗加工每次背吃刀量为2mm,粗加工进给量为150mm/min,精加工进给量为80mm/min,精加工进给量为0.3mm。

150

N10G98G21G40

N60G71P70Q150U0.3W0.1F150

N90G03X8Z-4R4

N100G01X16Z-20

N110Z-30

N120G02X24Z-34R4

N130G01Z-39

N140X28

N150Z-47

N160G00X100Z100

N170T0202M03S1000

N180G00X32Z5

N190G70P70Q150

N200G00X100

N210Z100

N260G00X30Z-51

N300M30

1、粗精加工的刀片类型如何选择?

项目五:

轮廓类零件,如图5所示,试用斯沃软件编写加工程序并进行仿真实训。

图5

从右端至左端轴向走刀车外圆轮廓,粗加工每次背吃刀量为2mm,粗加工进给量为150mm/min,精加工进给量为80mm/min。

N60G71P70Q160U0.3W0.1F150

N90X4

N100Z-8

N110G03X10Z-11R3

N120G01Z-15

N130G02X20Z-20R5

N140G01X24Z-43

N150X28

N160Z-51

N180T0202M03S1000

N190G00X32Z5

N200G70P70Q160

N210G00X100

N220Z100

N230T0303

N240M3S500

N250G00X31Z-55

N260G01X-1F100

N270G00X32

N280G00X100Z100

N290M05

1、G42指令是什么含义?

2、想一想在割断的时候,编程“G01X-1F~”为什么不是“G01X0F~”?

项目六:

轮廓类零件,如图6所示,试用斯沃软件编写加工程序并进行仿真实训。

图6

从右端至左端轴向走刀车外圆轮廓,粗加工每次背吃刀量为2mm,粗加工进给量为100mm/min,精加工进给量为60mm/min。

将毛坯找正夹紧,用外圆端面车刀平右端面,用试