车工实训课程标准分解Word文档下载推荐.docx

《车工实训课程标准分解Word文档下载推荐.docx》由会员分享,可在线阅读,更多相关《车工实训课程标准分解Word文档下载推荐.docx(10页珍藏版)》请在冰豆网上搜索。

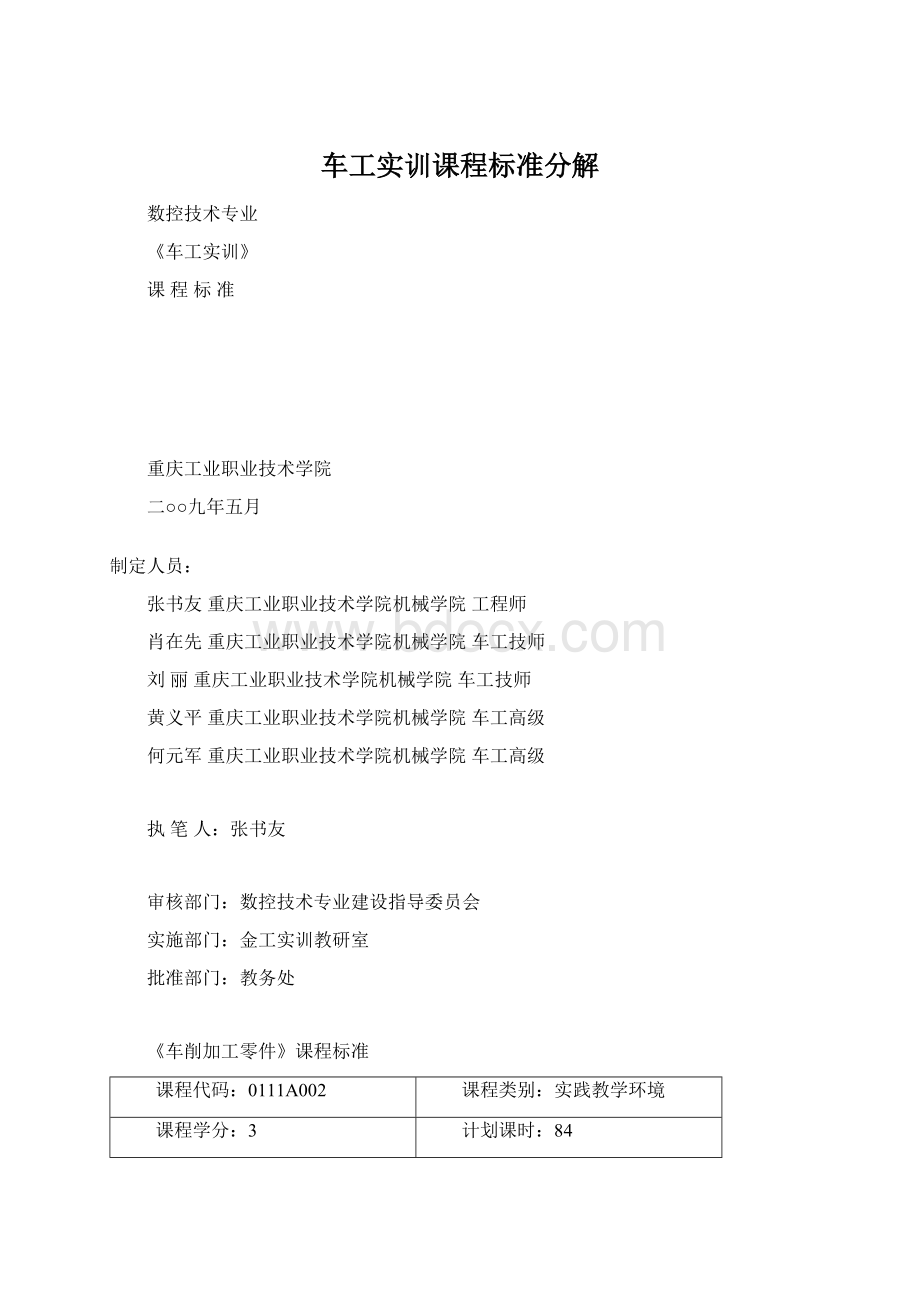

课程类别:

实践教学环境

课程学分:

3

计划课时:

84

适用专业:

数控技术

一、课程概述

(一)制定依据

本标准依据《车工国家职业标准》和《数控技术专业人才培养方案》而制定。

(二)课程的性质与地位

本课程是高等职业技术学院数控技术专业的重要专业实践课程,该课程为必修课程。

其功能与教学目的是培养学生掌握车床基本知识及车削加工中常用刀、夹、量、辅具的使用方法,使其能独立加工零件的能力,是增强学生理论联系实际的重要手段,为今后从事制造和设计工作打下基础。

本课程对学生职业技能培养和职业素养养成起主要支撑作用

序号

前期课程名称

为本课程支撑的主要能力

1

机械制图

机械图样的识别与绘制

2

钳工制作零件

钳工制作基本操作、工夹量具的正确使用

后续课程名称

需要本课程支撑的主要能力

数控车削加工零件

手工编程、操作数控车床加工零件的能力

数控铣削加工零件

手工编程、操作数控铣床加工零件的能力

电加工

掌握机械制造中特种加工的方法

(三)课程的设计思路

《车削加工零件》课程的设计是根据企业的岗位需求以国家职业标准为依据,根据岗位工作过程安排课程内容顺序和项目实例,强调工作过程导向,知识服务于技能、服务于能力。

课程的设计思路为:

按专业培养目标,以国家职业标准为依据,以企业典型零件的设计与加工,结合典型的工作任务,以行动导向为特征,以突出课程的职业性、实践性和开放性为前提,进行学科体系的解构与技能体系的重构,采用循序渐进与典型案例相结合的方式来展现教学内容,倡导学生在实践过程中掌握各种车削零件的加工,培养学生初步具备实际工作过程的专业技能。

(四)课程内容选取的依据

1.理念创新:

“以人为本,突出能力培养与技能应用”的教育教学理念。

2.形式创新:

工学结合、学练结合式的任务教学及课题设计的教学形式。

3.内容创新:

基础知识与技能训练有机整合、循序渐进的教学模块,简单轴类零件到中等复杂轴类零件加工的技能训练模式。

4.教学方法与教学过程:

以教室、车间、实训现场为教学场地,理论与实践融合,采用讲练结合,教师从旁巡回指导的教学方法,注重个性化实验实训指导,融“教、学、做”为一体的教学过程。

二、课程目标

(一)总目标

《车削加工零件》课程是培养学生掌握车床基本知识及车削加工中常用刀、夹、量、辅具的使用方法,使其能独立加工零件的能力,是增强学生理论联系实际的重要手段,为今后从事制造和设计工作打下基础。

(二)分目标

1.知识目标

(1)使学生从习惯思维中解脱出来,引导启发学生的创造性思维能力。

(2)着重训练学生对周围事物的分析、观察、理解能力和认知能力。

(3)了解与掌握多种设计思维与操作方法。

2.学生专业能力目标

(1)了解车削加工的方法和加工范围。

(2)掌握常用车刀的类型,几何角度的作用及车刀的刃磨方法。

(3)具有正确使用常用工、夹、量具的能力。

(4)具有正确选择加工过程中切削用量的能力。

(5)具有正确操作车床加工中等复杂轴类零件的能力。

3.方法能力和社会能力目标

(1)培养学生逻辑思维能力与发现问题和解决问题的能力。

(2)培养学生刻苦钻研的学习态度,善于思考的学习方法,脚踏实地的工作作风。

(3)使学生具备在专业方面可持续发展的能力。

(4)使学生具备正确的价值观与评定事物的能力。

(5)使学生具备良好职业道德和诚信的与人交往沟通的能力。

(6)培养学生爱岗敬业、团结协作、吃苦耐劳的职业精神与创新设计意识。

三、课程教学内容与学时安排

工作任务

知识要求

技能要求

学时

车削加工零件课程概述

1.课程的结构、要求。

2.学习目标、学习方法。

车床操作及常用量具的使用

1.车床的操作(空运转和切断)。

2.车床常用量具的使用。

1.车床常用量具的使用。

6

车刀的选择、使用及刃磨

1.车刀材料的选择。

2.车刀刀具几何角度的选择及变化分析。

3.砂轮机的正确操作方法及安全注意事项。

1.砂轮机的正确操作。

2.常用刀具的刃磨(外圆车刀、切刀、螺纹车刀等)。

10

4

轴类零件的车削(车外圆、车端面)

1.外圆车刀的安装。

2.工件的安装。

3.外圆、端面的加工

1.外圆、端面的加工。

2.切削用量的正确选择。

16

5

轴类零件的车削(车台阶、切槽、倒角、钻中心孔)

1.外圆车刀、切槽刀、中心钻的安装。

2.工件的装夹。

3.台阶、倒角的加工。

4.切槽加工。

5.中心孔的加工。

1.台阶、倒角的加工。

2.切槽加工。

3.中心孔的加工。

4.切削用量的正确选择。

18

圆锥面的车削

1.圆锥体的计算。

2.内外圆锥的车削方法及加工。

3.圆锥的检验。

1.外圆锥面的车削加工。

2.圆锥的检验。

8

7

成型面和滚花车削

1.车成型面。

2.成形面的表面修饰加工、抛光、研磨。

3.滚花加工。

1.成型面的车削加工及抛光。

2.滚花加工。

螺纹的车削(套、车螺纹)

1.螺纹刀具的选择与安装。

2.螺纹的种类及主要参数、切削用量的选择。

3.螺纹的加工。

1.螺纹的加工。

2.螺纹加工中切削用量的正确选择。

四、教学实施

(一)师资要求

从事本课程教学的专任教师,应具备以下相关知识、能力和资质:

◆具备高校教师资格;

◆获得国家车工操作工高级工以上职业资格;

◆具备机械制图与识图、零件切削加工与工艺装备等方面的相关知识;

◆指导学生操作车床加工零件的能力;

◆具备教学组织、管理及协调能力;

(二)教学硬件设施

◆教学教材、实训挂图;

◆普通卧式车床、砂轮机、计算机、投影仪等设备;

◆数量足够的刀具、夹具、量具、工具及不同材料的毛坯;

(三)教材及参考资料

教材以“以典型零件设计制造引领工作任务,以工作任务引领专业知识”为原则,选用具有企业一线技术骨干、高级技术工程师共同参与编写的教材。

教材名称

主编

出版社

机械制造基础实习

杨慧智

高等教育出版社

车工工艺与技能训练

蒋增福

参考资料

实验实训教学资源手册

关云卿

自编教材

(四)教学方法

1.应注重工程案例的积累与开发,以多媒体、录像、光盘、案例分析、在线答疑等方法提高学生解决问题与分析实际应用问题的专业技能。

2.充分利用教室、车间、实训现场等多重教学环境,使学生在比较真实的工作环境中学习职业知识与技能,真正实现融“教、学、做”为一体的职业教育教学的目标。

3.加强对学生职业能力的培养,注重以具体工作任务案例或项目进行教学,让学生在案例应用项目教学活动中明确学习的知识点,并掌握本课程的核心专业技能。

通过案例分析或项目活动使学生学会机械零件的设计的基本方法以及按要求完成一个设计课题。

4.教师应不断更新知识结构,准确把握本课程标准的理念、目标和内容,灵活运用各种教学技巧和方法,充分发挥课堂教学的组织和调控能力,实现教学目标与学习目标的有机统一。

5.在教学过程中,教师充分利用现代教育技术,努力开发机械零件设计与实践教学资源,丰富教学内容和形式,拓宽学生学习渠道,改进学生学习方式,提高课堂教学效果。

重视本专业领域新技术、新工艺、新设备发展趋势,贴近生产现场,为学生提供职业生涯发展的空间,努力培养学生参与社会实践的创新精神和职业能力。

6.教学过程中教师应积极引导学生提升职业素养,提高职业道德。

(五)教学评价

1.对学生的评价

科学的教学评价体系是实现课程目标的重要保障。

《车削加工零件》课程应根据课程标准的目标和要求,实施对教学全过程和结果的全面监控。

课程的评价体系要体现评价主体的多元化和评价形式的多样化,实现评价的主体、内容、方式、对象和标准的多元化和评价过程动态化。

使对教学过程和结果的评价达到和谐统一。

在教学评价中,要体现学生在评价中的地位,要实现学生的自我评价、学习团队的相互评价、教师的综合评价的评价体系。

使教学评价达到有益于学生认识自我、树立自信;

有助于学生反思和调控自己的学习过程,有助于客观与积极地反映学生的学习成绩与学习水平,从而促进学生学习能力与应用能力的不断发展,全面提高学生的综合素质。

教学评价的结构与比例:

(1)学生学习纪律与态度、学习活动中参与的积极性占20%,其中出勤情况占5%,学习态度,参与的积极性占5%,作业完成情况占10%。

(2)教学各单元模块知识结构与技能的训练占60%。

以现场实作、平时练习与测验等形式,主要由教师与学生团队给予评价。

(3)学习交流与团队协作能力占10%。

采用课堂学习活动评比、学习效果自评、互评、问卷调查等形式,主要由学生与学生团队给予评价。

(4)考试与课程总结占总成绩10%。

以试卷、实训总结报告与问卷调查等形式,主要由教师给予评价。

课程考核标准

项目

内容

分值

学习态度(20分)

出勤情况(5分)

优秀

(5)

良好

(4)

合格

(3)

不合格(0)

听课态度(5分)

作业完成情况(10分)

优秀(10)

(8)

(6)

学习实践动手能力(60分)

课堂提问(5分)

讨论课发言(5分)

平时测验(10分)

实际操作完成情况(40分)

优秀(40)

良好(32)

合格(24)

实习报告(10分)

实习报告完成情况(10分)

学习交流与团队协作能力(10分)

视情况而定(10分)

2.对教学效果的评价

(1)成绩统计分析:

分别从成绩统计、考件难度、成绩结果(通过率、优良率)、改进措施等方面进行分析。

(2)培训质量满意率调查统计分析:

学生对培训教师、培训硬件条件、培训教学管理分“很满意、满意、不满意”三个等级进行不记名填表评价。

通过评价,使学生在课程的学习过程中不断体验进步与成功,认识自我,建立自信,促进学生车削加工零件综合应用能力的全面发展;

使教师获取车削加工零件教学的反馈信息,对自己的教学行为进行反思和适当的调整,促进教师不断提高教育教学水平;

使学校及时了解课程标准的执行情况,改进教学管理,促进车削加工零件课程的不断发展和完善。

(六)课程资源开发与利用

1.组织由主讲教师与企业专家技术骨干组成的教学团队编写工学结合的教材及实训指导手册。

2.利用现代信息技术开发教学视听光盘、教学用多媒体课件,通过搭建起多维、动态、活跃、自主的课程训练平台,使学生的主动性、积极性和创造性得以充分调动。

3.搭建产学合作平台,充分利用生产制造部的企业资源,结合生产中真实产品的加工,让学生在真实产品的加工过程当中提高职业技能的水平。

4.积极利用电子书籍、电子期刊、数字图书馆、专业网站等网络资源,使教学内容从单一化向多元化转变,使学生知识和能力的拓展成为可能。

5.建立本专业开放实训中心,使之具备现场教学、实验实训、职业技能证书考证的功能,实现教学与实训合一、教学与培训合一、教学与考证合一,满足学生综合职业能力培养的要求。

五、课程管理

(一)课程教学团队

课程负责人:

主讲教师:

肖在先刘丽黄义平何元军

(二)责任

1.数控技术专业建设指导委员会把握课程发展方向;

2.教研室主任与课程负责人负责课程的整体建设、内容的调整、课程的持续发展;

3.主讲教师负责课程的授课及实训指导;

4.课程负责人负责监督课程的实施。

六、其它说明

1.本课程适用于三年制高职数控技术专业。

2.根据新技术发展,该课程标准使用2-3年后修订。