现代玻璃生产对玻璃原料的要求Word文件下载.docx

《现代玻璃生产对玻璃原料的要求Word文件下载.docx》由会员分享,可在线阅读,更多相关《现代玻璃生产对玻璃原料的要求Word文件下载.docx(13页珍藏版)》请在冰豆网上搜索。

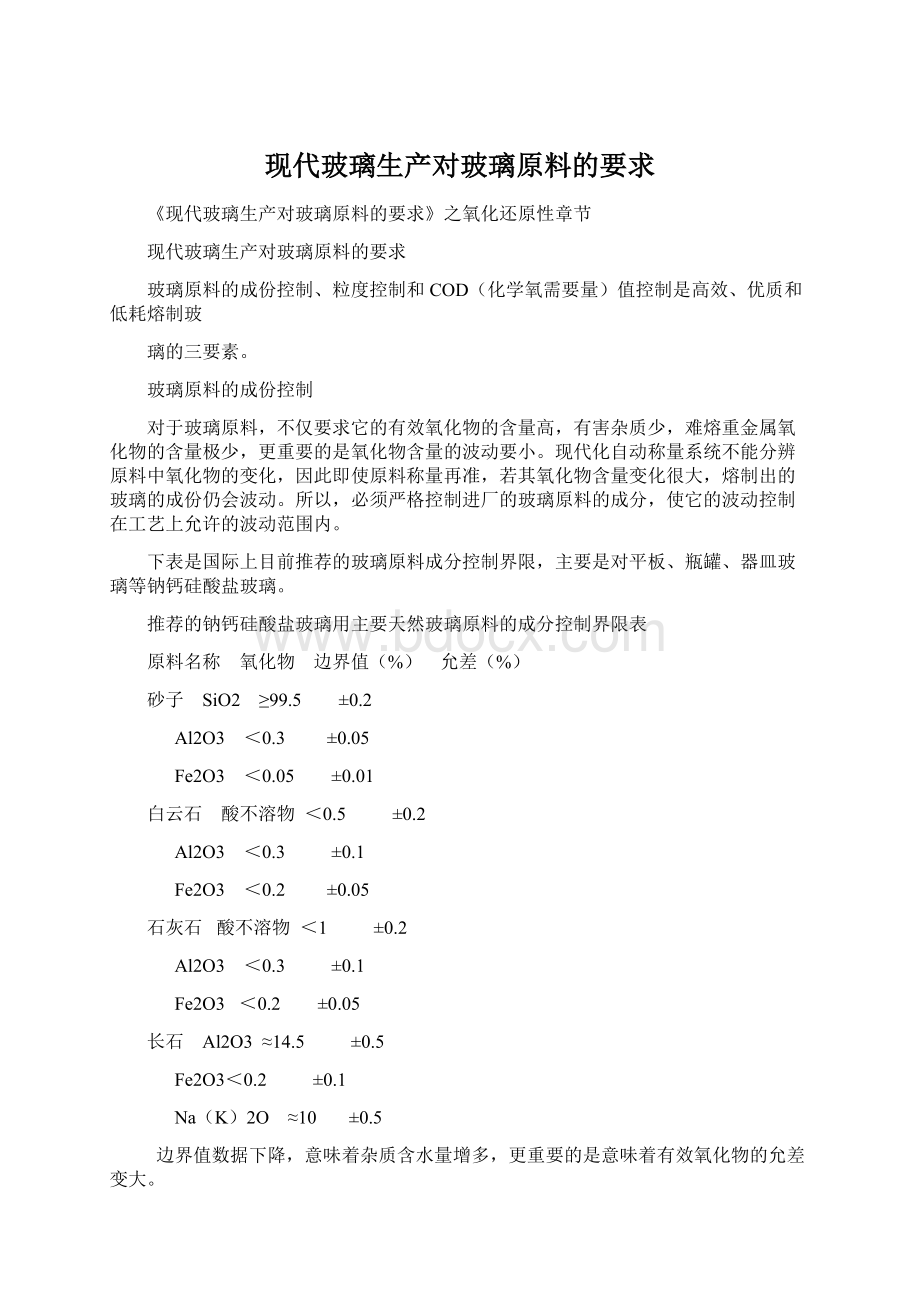

一些主要玻璃原料中常见的难熔重矿物

难熔重矿物的名称

硅线石

兰晶石

红线石

锆英石

尖晶石

刚

玉

铬铁矿

高岭土

铬铁矿

锆英石

锡

石

蛇纹绿柱石

这些难熔重矿物的粒子愈大,完整地通过熔窑的机会就愈多。

所以对难熔重矿物从粒子大小和数量两个方面都作了规定。

检查方法是取400g原料样品,在分液漏斗中用重液(如四溴乙烷)分离,再用纯碱溶洗,最后在岩相显微镜下数粒数并鉴别矿物类型。

一般控制的限度如下:

按重量计:

60目筛上的RHM最大含量=0.0003%;

按粒子数目计:

40目筛上的最多粒子数=2粒,

40目筛下60目筛上的最多粒子数=20粒。

玻璃原料的粒度控制

自从关于用两个混合器串联的看法来形象描绘玻璃制备过程的观点被人们广泛理解后,对如何在前一级的固体混合器中制备均匀的配合料曾进行了广泛的研究,结论十分明确:

各原料的粒度变化要小,并且几种原料之间的粒度要合理匹配。

从那时起,控制原料的粒度就成为对原料的不可少的要求。

下表是国际上对主要玻璃天然原料的粒度要求和我国大多数玻璃工厂目前主要玻璃原料的粒度大致情况。

国际上及我国主要玻璃天然原料的粒度分布

%

粒度分布

粒径(mm)

国际概况

我国概况

>0.6

0

16

>0.5

<2

11

>0.3

<20

26

0.1—0.3

主要部分

31

<0.1

<5

>2.0

<15

>1.0

>20

2

0.5—1.0主要部分

25

<10

28

<10

45

6

53

41

>0.4

24

22

0.1—0.3主要部分

<0

由于我国绝大多数玻璃工厂尚未控制粒度,所以表中所列数据仅是概略值,即使同一工厂,这批进厂的原料与下批进厂的原料,其粒度能相差很多,另外,可以看出我国原料中细粒级组分的含量过多。

玻璃生产中另一大宗原料是纯碱,它是化工原料。

国际上多用重碱(或叫粒状纯碱),它的粒度更与砂子匹配,容重也比我国常用的粉状纯碱重近一倍。

下表是粉状纯碱和粒状纯碱的粒度分布。

粉状纯碱和粒状纯碱的粒度分布

粒度大小(mm)

粉状纯碱

粒状纯碱

>1.6

0.0

0.3

1.0¬

—1.6

22.8

0.5¬

—1.0

4.6

57.3

0.2¬

—0.5

10.6

19.3

0.1¬

—0.2

29.9

0.04¬

—0.1

48.4

0.0

<0.04

6.5

控制玻璃原料粒度的好处有:

1)减小各种玻璃原料的粒度分散性,能显著提高玻璃配合料的均匀性,从而提高玻璃熔化效率,减小玻璃成分的波动,最终提高了玻璃制品的成品率和产品质量,降低成本。

这一点前面已详细讨论过。

2)能减小原料中有效成分的波动

例如砂子,其中含Al2O3和Fe2O3高的粘土质组成都呈细粉状存在于砂子中,如果将砂子中<0.1mm的细粒级减少,那么SiO2含量将会提高并且波动也将减小。

下表是我国某地砂子精选前后的品位变化。

砂子精选前后品位变化

精选前(%)

精选后(%)

15.8

3.5

0.1—0.6

69.4

90.2

14.8

6.3

SiO2含量

87.33

98.21

SiO2波动量

0.14

原苏联70年代重视了粒度控制的重要性,特别对砂子,建立了五个大型现代化精选砂子的原料基地。

公布的比较性数据如表所示。

原苏联玻璃砂子基地精选前后品位比较

化学成分

精选前波动范围

精选后波动范围

1

3.6

0.03

3)对减少原料中重矿物有利

细粒级的砂子中含有较大量的难熔重矿物(磁铁矿、钛铁矿、赤铁矿、褐铁矿、铬铁矿、硅线石、兰晶石、金红石、电气石、锆英石等),这是些带有强着色能力的氧化铁、氧化铬以及难熔氧化物。

下表是重矿物含量与砂子粒级的关系。

重矿物含量与砂子粒级间的关系

砂子粒级(mm)

重矿物含量

0.2—0.4

0.008—0.14

0.1—0.2

0.05—0.19

0.05—0.1

0.25—0.87

0.025—0.05

1

玻璃原料的COD值控制

COD值是化学氧需要量的英文缩写(ChemicalOxygenDemand)。

它的含义是各种玻璃原料中会程度不同地含有一些含碳物质,在玻璃熔制过程中,它们也和加入的碳粉一样,影响着熔窑的熔制气氛。

把这些含碳物质通过一定的测定方法并折合为ppm.C量来表示,就称

该测定值为COD值。

以往,在玻璃制造中,用芒硝做澄清剂时,只规定加入占芒硝用量一定百分比的碳粉,而不考虑玻璃原料也会带入碳。

有时,玻璃原料带入的碳量相当可观,如果这部分碳量不加以控制,对熔制过程很不利。

要想了解为什么要控制玻璃原料的COD值,还需要首先了解一下“还原性硫澄清”这项国际上普遍推广的新技术进展。

1.还原性硫澄清——70年代未玻璃熔制上的一项新进展。

还原性硫澄清是国际上近十几年在玻璃制备过程方面的一大进展,几乎已普遍应用于平板、器皿、医药等玻璃的生产中。

在英、美及欧洲,大多数瓶罐和器皿玻璃都已采用还原性硫澄清。

英国Pilkington玻璃公司宣布他在全世界的浮法玻璃熔窑及压延玻璃熔窑已实现了还原性硫澄清。

这项技术能显著降低熔化温度、提高窑炉产出率、改善玻璃质量和色调稳定性。

从技术上讲,它是将在玻璃熔化和澄清中的作用进行最优化的控制。

先要说明在玻璃熔化和澄清中单有硫酸盐时的作用,因为这对理解还原性硫澄清是至关重要的。

硫酸盐在玻璃熔化和澄清中的作用可概括为三条:

1)表面活性剂作用

硫酸盐基本上不溶于钠-钙-硅玻璃,在高于永久性的初生硅酸盐液相生成温度(约1038-1093℃)时,它集聚在玻璃熔体中的所有界面上(即未熔化的配合料粒子、气泡和熔体表面本身彼此间的界面)。

这样,硫酸盐大大增加了熔体的流动性以及这些界面处的“润湿能力”,使气体容易排出,使硅酸盐反应速率加快。

2)界面湍动作用

在大于1288℃时,Na2SO4的热分解(在有玻璃存在时)开始明显。

随着分解进行,分解产物(Na2O、SO2、O2)在玻璃熔体中是熔解的,它们在未分解的液态硫酸盐和玻璃之间的界面上被传输到玻璃中。

这种物料传输扰乱了界面张力,释放出大量能量,因而使熔体在界面处产生一种剧烈的湍动作用。

这种“界面湍动”已由Bruckner在水-有机系统和玻璃熔体中都看到了并作了说明,在有机溶液中的还拍了图片。

“界面湍动”效应使没有反应的配合料粒子的溶解速率大大加快,使气泡通过熔体上升得更快(与无硫酸盐的熔体相比),玻璃也均化得更快,并且带有微区均化性质。

3)排气作用

在大约1428℃时,硫酸盐分解产物的部分分压达到了一个大气压,在玻璃中产生了气泡。

这些气泡在上升过程中把钠从含钠高的玻璃区传输到熔体上部含钠低的玻璃区,又进一步使玻璃得到均化。

没有排尽而残留的气泡在玻璃冷却时又重新溶于溶体。

只要熔体中还有未分解的硫酸盐存在,熔窑中温度高于1428℃的区域,这三个作用都在同时起作用。

遗憾的是SO42-在玻璃中的溶解度比较小,(以SO3表示为0.15%到0.30%),非常少量的硫酸盐能产生大量的气泡(在玻璃熔化温度下,0.01%SO3完全分解能产生相当于玻璃熔体体积的20%上下的总气泡体积),因而,窑炉中熔化池温度高再加上硫酸盐浓度过剩时,在热点区或靠近热点区可能带来泡沫问题。

多年生产经验说明,在用硫酸盐的同时,加入一些还原性物质(最常用的是碳)可以防止形成硝水。

后来人们才发现这些还原性物质使硫酸盐反应生成一部分硫化物,正是这些硫化物使硫酸盐的澄清作用更有效。

随着研究的深化,又进一步认识到将还原性增强到一定程度,能使硫酸盐在玻璃熔化和澄清中的作用达到最佳状态。

人们将这项技术称之为“还原性硫澄清”。

硫酸盐和硫化物一起作用时对熔化的好处可以用三个方面的机理来说明:

1)最主要的是Na2SO4与碱金属或碱土金属硫化物反应发生化学分解,这种分解在低得多的温度下(大约900℃)就开始了,而单独使用硫酸盐时,热分解温度大约为1288℃。

因而硫酸盐的“表面活性剂”作用和“界面湍动”作用能够在初生熔体温度(1038℃)以上时都在作用,并持续直至硫酸盐—硫化物反应完成为止。

2)硫酸盐—硫化物反应使几乎所有配合料中含有的硫在熔化过程的早期就呈SO2从熔体逸出,因而使窑炉热点处产生泡沫的可能性最小(因残留硫酸盐分解而产生),或者使后期在澄清部、料道和成型机处产生二次气泡(因玻璃的氧化态变化而产生,下面会详细讨论)的可能性最小。

3)在热台显微镜上已经看到,这些熔体上部气氛中有SO2时,对表面张力有影响,从而使上升的气泡一到达熔体表面就破裂,而不会积聚在玻璃表面形成泡沫。

Budd公布了玻璃中硫溶解度与玻璃氧化还原势的关系曲线,它能更定量地说明还原性硫澄清对提高玻璃澄清速率和防止气泡问题产生的好处。

他熔制了好些玻璃成分(每一个都含有恒定的硫和铁的总量),但氧化态不同,从高氧化到高还原(靠在配合料中加入碳或氧化铝来控制)。

然后分析玻璃总硫含量(以SO3表示),并将这些数据对每个玻璃的氧化态(以分析出的玻璃中亚铁离子和铁离子的相对量表示)作图。

Budd的这些图被综合在一起并以线性比例尺画出如下图所示。

曲线的左边表示氧化性玻璃,朝右边氧化态减弱。

在曲线最低点附近和右侧产生黄色玻璃。

图中曲线的显著特点是有一个最低点,其两侧的坡度都比较陡。

澄清最好、不易产生气泡的玻璃应落在最低点的附近,因为这些玻璃的氧化态和还原态的任意变化都会使硫溶解度增大,因而因气态硫化合物逸出而形成小气泡和气泡的机会就少。

位于近曲线左端的玻璃成分(氧化性玻璃)当向还原性偏移时会产生气泡,因为这时硫溶解度降低,位于曲线右端的玻璃(还原性玻璃)当向氧化性偏移时也会产生气泡,其理由一样;

当然,这要在产生二次气泡的物理前提被满足时才成立,如有泡核存在,或气体产物有足够压力。

曲线的坡度陡(尤其是右侧),说明氧化态上只要有非常小的变化就能使硫溶解度有相当大的变化,因而也使玻璃的澄清速率和稳定性显著变化。

Budd的数据和曲线启示我们,在玻璃配合料中加入还原性化合物会使玻璃中的硫溶解度降低,也就是说,玻璃成分应朝着图中的最低值向下向右移动。

实验室和工厂的许多试验都证明了这个启示,还原性硫澄清的玻璃与相应的偏氧化性澄清相比,澄清得更快,更不易产生二次气泡。

要注意,该图的绝对值只适用于Budd所试验的玻璃成分。

玻璃中碱或铁含量的变化能大大影响亚铁—铁比值,因而曲线的绝对位置是玻璃成分的函数,但是对大多数钠钙玻璃成分而言,曲线的一般形状都是如此。

玻璃熔制过程的Redox数控制

控制熔制过程中玻璃的氧化还原势态,过去往往只注意窑炉燃烧气氛的氧化还原性,忽略了加入窑炉中的配合料的氧化还原势,而后者往往起到更重要作用。

所以,也必须对后者同时进行控制。

这种控制叫做Redox数控制。

“Redox”是“Reducing&

OxydizingPotential”(氧化和还原势)的缩写。

玻璃配合料的Redox数主要由加入的氧化剂和还原剂构成,但是玻璃原料中往往含有有机物或碳质物,有时其数量相当可观,这些物质相当于向配合料中引入还原剂碳。

有一种测定方法,它将这些物质换算为当量的碳,这种测定方法称为玻璃原料的COD值测定方法。

目前国际上有两种计算Redox数的方法。

一种是英国Calumite公司的方法,另一种是美国FMC公司的方法。

不同的方法所用的因素值也不同。

表中所列蝗是美国FMC公司所用方法的氧化—还原因素值。

这些数值的确定,最先是对一些有明显氧化、还原能力的原料,如芒硝、碳、硝酸钠、水等,指定了一些数值,然后经过反复试验、修正后,才提到如表所列数据。

这些经验数值都是以每2000lb砂为基数(注:

1lb=0.4536kg)、引入1lb氧化剂或还原剂所取得的。

我国料单表示方法与英美有所不同,因此在实际应用这些参考数据时,要考虑这一差别。

为了叙述的方便,在下面举例中仍保留了英制单位。

表中是玻璃中常见原料的COD曲线值及变化范围。

如果以Redox数作用Budd曲线的横坐标,就可以作成如图所示的函数曲线。

图中左边的较低负数的玻璃成分被认为是氧化系统,而朝右边就更趋还原性。

对还原性硫澄清而言,最好的澄清区位于Redox值为—20到—50的范围。

玻璃熔化中常用的经验氧化—还原因素表

物

料

氧

化

化

lb芒硝

+1.0

lb石膏(.2H2O)

+0.9

lb重晶石

+0.6

lb硝(NaNO3)

+3.0

1%H2O(配合料)

+4.0

碎玻璃

?

苛性钠(NaOH)

空气/燃料比

lb纯碳

-23.7

lb细媒粉

-16.0

lb硫

-13.3

lb硫铁矿(FeS2)

-6.5

lb萤石(CaF2)

-1.8

lb食盐(NaCl)

-1.0

lb氧化亚铁(FeO)

lb白砒(As2O3)

表中有?

者为目前尚未确定它们的定量值。

各种玻璃原料的COD值

物料

ppmC范围

典型值

砂子

70~270

150

石灰石

100~800

500

海水石灰石

4000~4400

4200

纯碱

20~150

75

长石

100~350

260

高炉炉渣

9000~12000

10000

碳(煤)

590000~680000

650000

芒硝(人造丝附产)

70~120

100

芒硝(造纸附产)

600~750

635

在该范围内玻璃有低的硫含量。

低的硫溶解度能使SO2更快地逸出,因而加快了澄清速率,降低了再生泡出现的可能。

还原性硫澄清对生产的控制水平要求较高,因这它已靠近曲线的最低点,如果还原性波动达到或超过此点,玻璃将产生黄色条带。

在实际生产中,为了控制Redox数,引进了一种新的表示玻璃澄清能力的方法,叫做“澄清数”,它是玻璃中SO2含量与玻璃Redox数的比值。

玻璃Redox数的定义是配合料的Redox数除以最终玻璃生成率。

计算玻璃生成率时,需要将碎玻璃加入量考虑在内。

SO2值是用每吨玻璃中的SO2量表示。

澄清数的意义可由下图得到最好的说明。

该图显示了所观察到的硫溶解度变化与每吨玻璃中的SO2总量及玻璃Redox数的函数关系。

随着每吨玻璃中的SO2量增大,最小溶解度点(以在玻璃中出现淡黄色条带来确定)向增大的负玻璃Redox数移动。

由于必须将配合料中氧化性硫完全转化成为SO2,因此需要增加还原性物料量,从而造成这种移动。

图中所示的最低值是在许多工厂中试验时得到的,并且都相当于一个澄清数,大约为0.07。

为方便起见,将相当于玻璃中不同SO2含量的澄清数,以Redox数每变化10而对应地列在图下面。

图中的每一根曲线形状都与Budd曲线相似,但它们的具体斜率不同。

先看第一根曲线,每吨玻璃中的SO2为2lb。

当Redox数向负方向增大时,玻璃从氧化状态移动,通过还原性硫澄清区(这里的玻璃Redox数介于—5和—20之间),到硫溶解度最小的区域,最后到达形成淡黄色的区域,范围很小,并且曲线斜率比较陡。

自然,配合料Redox或窑炉Redox条件只要有很小变化就足以影响玻璃的澄清过程。

如果是碳-芒硝澄清的玻璃,煤粉加量上有15%的误差,或煤粉混合和分散不够,而使配合料的还原势不够,就可能形成氧化性带小泡的玻璃,如果是配合料还原势过甚,又会生成淡黄色条带。

一般至少需要每吨玻璃4—5lbSO2,才能体现出硫酸盐澄清系统的澄清优越性。

与第一根曲线相比,每吨含6lbSO2的玻璃的曲线,在Redox数为—80附近才有一个最小硫溶解度或淡黄色形成区。

其还原性澄清区域就大得多,大约从—15到—70,与2

lbSO2/t玻璃的曲线斜率相比,它更平缓些。

自然,用这根曲线时对配合料Redox或窑炉条件变化就不如第一根曲线那么敏感。

允许的SO2含量主要受当地环保标准的限定。

在烧油窑炉上约相当于10lbSO2/t玻璃。

但原料来源常变,或者碎玻璃的比例每行变化时,配合料的Redox数浮动范围就大,而这些情况正是大多数工厂的现状,因此,提供一个比较宽的澄清Redox范围是非常重要的。

若不控制玻璃的Redox条件,上述各点只要稍有波动,就能降低玻璃质量,提高窑炉温度,或产生黄色条带。

虽然每吨玻璃的SO2含量较大能使配合料有更大的裕度和灵活性,但也必须从合理的窑炉作用以及最终玻璃质量等方面作综合经济权衡。

在大多数烧油窑炉上,还要考虑到另一个因素,那就是燃气和油中的硫含量也会影响玻璃的Redox条件。

最后,以几种典型的玻璃配合料成分为例来说明配合料Redox数和玻璃Redox数(简称GRN)的计算方法。

先测定有关的原料组分的化学氧需要量(COD),然后计算出碳当量或总的还原势。

再将总还原势对着表中所列的组分的氧化势作修正。

因为碎玻璃和脱色剂的氧化势尚未确定,所以计算中不包括它们。

因而将总还原势和总氧化势相加,就可以得到配合料的Redox数。

把配合料Redox值除以最终玻璃生成率(以吨表示),就得到玻璃的Redox数。

例1:

碳—芒硝浮法玻璃

碳——芒硝浮法法玻璃Redox计算

配合料

COD(ppmC)

总COD

20001b

600

石灰石A

170

0.7

石灰石B

480

400

芒硝

70

细煤粉

3.9

碎玻璃

2000

合计

5326

5.2

注:

3%H2O(重量)

湿配合料;

玻璃生成=2.36t;

高碎玻璃比

A为海水石灰石;

B为白云岩质石灰石

—23.7×

5.2=—123.2

H2O修正=+12.0

硫酸盐修正=+70.0

配合料Redox数=—41.2

玻璃Redox数=—17.5

配合料的SO2=30.1lb

每吨玻璃的SO2=12.8lb

澄清数=12.8/—17.5=—0.7

例2:

碳-芒硝晶质玻璃

碳-芒硝晶质玻璃Redox计算

680

200

2.5

1.7

1000

脱色剂

4

4512.5

干配合料;

玻璃生成=2.0t;

2.5=—59.3

硫酸盐修正=+26.0

配合料Redox数=—33.3

玻璃Redox数=—16.6

配合料的SO2=13.0lb

每吨玻璃的SO2=6.5lb

澄清数=6.5/—16.6=—0.4

例3:

黄色器皿玻璃

黄色器皿玻璃Redox计算

700

霞石

220

250

900

硫铁矿

8

275000

2.2

4504

6.8

湿配合料:

玻璃生成=1.96t;

6.9=—163.5

硫酸盐修正=+16.0