大气污染的控制与治理文档格式.docx

《大气污染的控制与治理文档格式.docx》由会员分享,可在线阅读,更多相关《大气污染的控制与治理文档格式.docx(56页珍藏版)》请在冰豆网上搜索。

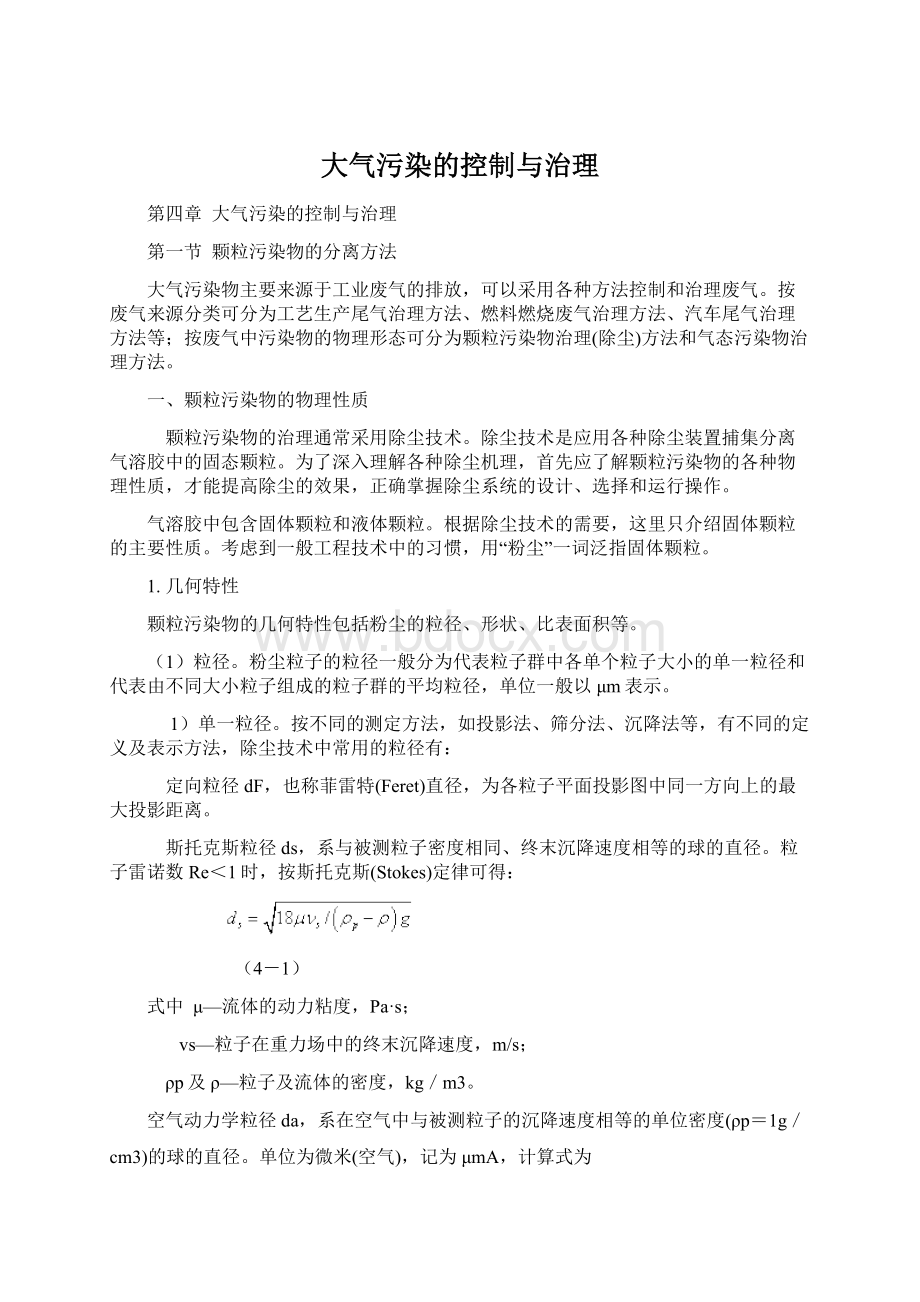

s;

vs—粒子在重力场中的终末沉降速度,m/s;

ρp及ρ—粒子及流体的密度,kg/m3。

空气动力学粒径da,系在空气中与被测粒子的沉降速度相等的单位密度(ρp=1g/cm3)的球的直径。

单位为微米(空气),记为μmA,计算式为

,式中ρp单位为g/cm3。

分割粒径dc,也称临界粒径,为某除尘器的分级效率为50%时的粒径。

2)平均粒径。

如果由形状和大小各异的粒子组成的实际粒子群与由均一的球形粒子组成的假想粒子群具有相同的某一物理性质,则称此球形粒子的直径为实际粒子群的平均粒径。

平均粒径的计算方法有多种,如长度平均粒径(算术平均粒径)dl=∑nd/∑n;

体积平均粒径dv=∑(nd3/∑n)1/3;

质量平均粒径dm=∑nd4/∑nd3等,式中d为实际粒子群中不同粒子的粒径,n为相应不同粒径的粒子个数。

粒径的计算方法应根据粉尘的理化性质和装置的任务来确定。

3)粒径分布。

某一粒子群中不同粒径的粒子所占比例称为粒径分布,即指粒子的分散度。

粒径分布有粒数分布或质量分布,前者为粒子的个数百分数,后者用粒子的质量分数来表示。

粒径分布的表示方法有表格法、图形法和函数法,常用的数学函数法有正态分布函数、对数分布函数、罗辛—拉姆勒(Rosin-Rammler)分布函数。

除尘技术中多采用质量分布,通常有频率分布、频度分布以及筛上累积频率分布三种:

频率分布(相对频数)ω为粒径dp至dp+Δdp之间的粒子质量ΔM占粉尘试样总质量M的质量分数,定义为:

(4-2)

频度分布(频率密度)f为单位粒径间隔宽度Δdp时的频率分布,取Δdp=1μm时粒子质量占粉尘试样总质量的百分数,定义为:

(4-3)

频率分布f达到最大值时相对应的粒径dd称为众径。

筛上累积频率分布(筛上累积分布)Rs为大于某一粒径dp的全部粒子质量占粉尘试样总质量的质量分数,定义为:

(4-4)

反之,小于某一粒径dp的全部粒子质量占粉尘试样总质量的质量分数称为筛下累计频率分布(筛下累计分布)Rx,即:

(4-5)

筛上累计分布和筛下累计分布相等(Rs=Rx50%)时的粒径d50称为中位径,也是除尘技术中常用的一种表示粉尘粒径分布特性的方法。

频度分布f可用微分式表示,累计分布R可用积分式表示。

以上三种粒径分布均可根据计算结果绘出频率(或频度)分布的直方图,并按照各组粒径间隔的平均粒径值,可以得到一条光滑的分布曲线。

(2)形状。

大多数粒子实际上是不规则形状,在测定粒径及研究粒子在流体中的运动时,通常把粒子假定为球形,因此出现理论计算与实际现象不符。

(3)比表面积。

单位体积或质量的粉尘具有的总表面积称为粉尘的比表面积,单位为m2/m3或m2/kg。

比表面表示粉尘粒子群总体的细度,通常影响粉尘的润湿性和粘附性,用于研究通过粉尘层的流体阻力以及化学反应、传质、传热等现象。

粉尘粒子越细,比表面积越大,其物理和化学活性越显著,通过颗粒层的流体阻力也随之增大。

2.密度

单位体积粉尘的质量称为粉尘的密度,单位为kg/m3。

粉尘在不同的产生情况和实验条件具有不同的密度值,因此粉尘的密度分为真密度和堆积密度。

粉尘的真密度是指将吸附在粉尘粒子凹凸表面、内部空隙以及粒子之间的空气排除以后测得颗粒自身的密度,用符号ρp表示;

堆积密度是指包括粉尘粒子内部空隙和粉体粒子之间气体空间在内的粉体密度,用符号ρb表示。

粉尘的真密度与堆积密度之间存在如下关系:

(4-6)

式中,ε为空隙率,是指粉尘之间的空隙体积与包含空隙和粉体在内的总体积之比。

可见,对同一种粉尘而言,ρb<ρp。

如硅酸盐水泥尘(0.7~91μm),其ρp=3.12kg/cm3,ρb=1.50kg/cm3;

煤燃烧产生的飞灰粒子(0.7~5.6μm),其ρp=2.20kg/cm3,ρb=1.07kg/cm3。

对一定种类的粉尘,ρp为定值,而ρb则随ε而变化。

ε值与粉尘种类、粒径、充填方式等因素有关。

粉尘越细,吸附的空气就越多,则ε值愈大;

在挤压或振动过程中充填,ε值减小。

粉尘的真密度应用于研究粉尘粒在废气中的运动以及除尘方式的选择,而堆积密度则用在灰斗容积或仓储的确定等方面。

3.粘附性

粉尘粒子附着在固体表面上或它们之间相互凝聚的可能性称为粉尘的粘附性。

从微观上看,粉尘之间产生的各种粘附力主要有分子力(范德华力)、毛细力和静电力(库仑力)。

通常,颗粒细小、表面粗糙且形状不规则、含水量高且润湿性好、含尘浓度高和荷电量大的粉尘,其粘附力增大。

此外,粉尘粘附现象还与容器壁面粗糙度、周围介质性质及粉尘的气流运动状况有关,如在光滑无可溶性和粘性物质的固体表面上和低速气流中运动的粉尘粒子不易粘附,而在气体中的尘粒粘附要比液体中强得多。

粉尘由于粘性力的的作用,在相互碰撞中会导致尘粒的凝聚变大,有助于提高对粉尘的捕集。

由于电除尘器或袋式除尘器的除尘效率在很大程度上依赖于收尘极或滤料上捕集粉尘的能力,因此粘性力的影响尤为突出。

但在除尘设备或含尘气流管道中,粉尘粘附在器壁上会造成装置和管道的堵塞或引起故障,需要加以防范。

4.润湿性

粉尘粒子与液体相互附着或附着难易程度称为粉尘的润湿性。

粉尘的润湿性取决于液体分子的表面张力,表面张力越小的液体对粉尘的浸润性越强。

例如,水的表面张力比酒精或煤油大,其对粉尘的浸润就较差。

因此,各种粉尘对液体具有不同的亲和程度,当尘粒与液滴接触时,如果能扩大接触面而相互附着的粉尘称为亲水性粉尘,反之,接触面趋于缩小而不能相互附着的粉尘则称为疏水性粉尘。

粒尘的润湿性还与粉尘的粒径大小、理化性质及所处状态等因素有关。

例如,石英的亲水性好,但粉碎成粉末后亲水能力就大为降低。

一般来说,小于5μm尤其是1μm以下的尘粒就难以被水润湿。

这是由于细粉的比表面积大,对气体有很强的吸附作用,表面存在着一层气膜,只有当在尘粒与水滴之间以较高的相对速度运动而冲破气膜时,才会相互附着。

此外,粉尘的润湿性还随液体表面张力增大而减小,随温度降低而增大,随压力升高而增强。

各种湿式技术中,粉尘的浸润性是选择除尘设备的主要依据之一。

对于疏水性粉尘可加入某些浸润剂(如皂角素等),以减少固液之间的表面张力,增加粉尘的亲水性。

对于某些遇水易形成不溶于水的硬垢的粉尘,如水泥、石灰、白云石砂等,会造成设备和管道结垢或堵塞,故不宜采用湿式除尘技术。

5.电性

粉尘的电性主要有粉尘的荷电性及比电阻。

(1)荷电性。

粉尘在其产生和运动过程中,由于碰撞、摩擦、放射线照射、电晕放电以及接触带电体等原因带有一定的电荷称为粉尘的荷电性。

其中,有些粉尘带负电荷,有些带正电荷,还有一些不带电荷。

粉尘荷电后,某些物理性质,如凝聚性、附着性及在气体中的稳定性等将发生改变,并增加对人体的危害。

粉尘随着比表面积增大、含水量减少及温度升高,其荷电量增加。

(2)比电阻。

粉尘的比电阻表现粉尘的导电性能,其表示方法和金属导线相同,也用电阻率来表示,单位为Ω·

cm。

粉尘的比电阻除取决于它的化学成分外,还与测定条件有关,如温度、湿度以及粉尘的粒度和松散度等,仅是一种可以相互比较的表观电阻率。

粉尘的比电阻包括容积比电阻和表面比电阻:

容积比电阻为粉尘依靠其内部的电子或离子进行的颗粒本体的容积导电;

表面比电阻为粉尘依靠其表面因吸附水分或其他化学物质而形成的化学膜进行表面导电。

对于电阻率高的粉尘,在较高温度(>200℃)时,以容积导电为主;

在较低温度(<100℃)时,表面导电占主导地位;

在中间温度范围内,粉尘的比电阻是两种比电阻的合成,其值最高。

比电阻是粉尘的重要特性之一,对电除尘器性能有重要影响。

6.爆炸性

可燃物形成粉尘(如硫矿粉、煤尘等)后,由于总表面积增加,粉体的表面自由能相应增加,从而提高了粉尘的化学活性。

当粉尘达到自燃温度时,在一定的条件下会转化为燃烧状态。

如果在封闭空间内,可燃性悬浮粉尘的剧烈氧化燃烧会在瞬间产生大量的热量和燃烧产物,当粉尘的放热反应速度超过系统的排热速度,将在空间内造成很高的压力和温度,形成化学爆炸。

可燃性粉尘的的浓度只是在一定的范围内才会发生爆炸,这一浓度称为爆炸极限。

能发生爆炸的粉尘最低浓度称为爆炸下限,而其最高浓度称为爆炸上限。

低于爆炸下限或高于爆炸上限时的粉尘无爆炸危险,处于两者之间的粉尘均属于爆炸危险性粉尘。

除尘装置中通常只需考虑爆炸下限,因为一般粉尘的爆炸上限值很大,多数场合下难以达到。

影响粉尘自燃和爆炸的因素很多。

一般颗粒细小、分散度高、惰性尘粒(不燃尘粒)少、湿度低以及含有挥发性可燃气体的粉尘,其自燃和爆炸的可能性增大。

此外,有些粉尘(如镁粉、碳化钙粉尘)与水接触后会引起自然爆炸,对于这种粉尘不能采用湿式除尘方法,还有一些粉尘互相接触或混合后(如溴与磷、锌粉与镁粉)也会发生爆炸。

对于有爆炸和火灾危险的粉尘,在进行除尘设计时,必须充分考虑粉尘自燃和爆炸性能,并对爆炸危险性粉尘采取必要的防范措施。

7.安息角

粉尘通过小孔连续落到水平板上,堆积成的锥体母线与水平面小于90°

的夹角称为粉尘的安息角,也叫静止角或堆积角。

安息角是粉尘的动力特性之一,用于评价粉尘的流动特性。

安息角愈小,粉尘的流动性愈好,多数粉尘的安息角的平均值在35°

左右。

一般情况,粒径大、表面光滑、接近球形、湿度低及粘性小的粉尘,其安息角减小。

粉尘的安息角是设计除尘设备灰斗及管道倾斜度的主要依据。

二、除尘过程机理

除尘过程的机理就是含尘气流在某种力的作用下使尘粒相对气流产生一定的位移,最终脱离气流沉降于捕集表面。

粒子沉积过程受到外力、流动阻力和相互作用力的作用,后者一般忽略不计。

外力一般包括重力、惯性力、离心力、静电力、磁力、热力等。

主要分离机理有以下几种。

1.重力分离

在重力场的作用下,粒子在静止流体中作自由沉降运动。

假设粒子为球形,直径为dp。

粒子受到重力Fw以及流体的浮升力Fb和阻力Fd的共同作用,其合力为F=Fw―Fb―Fd,其中:

(4-7)

(4-8)

ρp及ρ—粒子及流体的密度,kg/m3;

Cf—流体的阻力系数;

v—粒子对流体的相对运动速度,m/s;

Ap—粒子垂直于气流方向的投影面积,对于球形颗粒,Ap=πdp2/4,m2。

粒子在重力作用下,克服流体的浮升力和阻力从起始位置开始作加速下降运动,即F>0。

由于流体阻力Fd随加速沉降速度v的不断增加大而增大,当Fd增大到使合力F=0时,加速过程结束,尘粒开始作均速下降运动。

此时的尘粒沉降速度达到了恒定的最大值vs,称为终末沉降速度,简称沉降速度。

由式(4-7)和(4-8)可得:

(4-9)

流体阻力系数Cf随流动状态而变化,即与粒子雷诺数Re=vdpρ/μ有关,式中μ为流体的动力粘度,Pa·

s。

球形粒子Cf的研究结果如下:

(4-10)

对处于不同流动区域的粒子,将相应的Cf代入式(4-9),得到三种流动状况下的终末沉降速度。

例如,对于dp=1~100μm的较小颗粒,一般处于层流区,其终末沉降速度为:

(4-11)

由式(4-11)可知,vs∝dp2,越细小的粉尘,其沉降速度越小,则越难以分离;

含尘气流的温度增高,其密度减小而粘度增加,沉降速度减小,也不易分离。

式(4-1)的斯托克斯粒径ds即由式(4-11)求解得到。

此外,颗粒形状、粒子的凝并、高浓度时颗粒之间相互作用、容器壁面等因素对颗粒的沉降也有影响。

对实际工作中的非球形通常近似按球形粒子处理。

2.离心分离

离心分离是利用旋转含尘气流产生的离心力的作用使粒子与气体分离的一种简单而重要的分离方法。

它可以产生比重力大得多的分离力,因此得到广泛的应用。

此外,离心力对惯性分离和虑料拦截起着重要作用。

在离心力的作用下,粒子将产生垂直于切向的径向运动,最终到达壁面而从气流中分离出来。

对处于斯托克斯区的球形粒子所受离心力Fc为:

(4-12)

vθ—旋转半径r处气流和粒子的切向速度,m/s;

r—旋转气流流线的半径,m;

与重力分离相同,粒子沿径向运动时受到流体向心的径向阻力Fd作用,该阻力可由(4-8)和(4-10)确定:

(4-13)

vr—旋转半径r处气流和粒子的向心径向速度,m/s。

当Fc=Fd,即离心力和向心阻力平衡时,粒子的终末离心沉降速度vrs为:

(4-14)

式(4-14)与式(4-11)具有相同的形式,仅以离心加速度vθ2/r代替式(4-11)中的重力加速度g。

由(4-14)可知,vrs除了与粒径和含尘气流温度有关外,还受气流的旋转速度和旋转半径的影响。

气流的旋转速度越高,旋转半径越小,其终末离心沉降速度vrs越大,愈能分离细小的尘粒。

3.惯性分离

惯性分离是使含尘气流冲击在障碍物(如挡板)上,让气流方向突然转变,尘粒则受惯性力作用与气流分离,其分离机理如图4-1所示。

当含尘气流接近挡板时,流线将绕挡板急速拐弯。

惯性力较大的粗粒子d1首先离开气流流线被分离出来,继续沿着曲率较小的途径向前运动,碰撞到挡板B1上而被捕集。

这种分离方式不仅只存在惯性力的作用,同时还有离心力和重力的作用。

当随气流携带的尘粒d2(d2<d1)接近挡板B2时,气流方向发生改变,产生离心力而被分离下来。

假设尘粒d1处气流的旋转半径为R1,切线速度为vθ,将R1替换式(4-14)中的r,即为与d12vθ2/R1成

正比的离心分离速度。

可见,增加粒子直径(或质量)和切线速度(即初速),减小气流的旋转半径(或圆形捕尘体直径),离心分离作用增大,使惯性分离效果增强。

4.截留分离

质量很小的粒子,如果没有离开流线而绕过捕尘体(如液滴、纤维等)运动时,这时只要粒子的中心处于距捕尘体不超过dp/2的流线上,就会与捕尘体接触而被截留分离,如图4-2所示。

而尺寸和质量较大的粒子,由于惯性作用而离开气流流线直接碰撞到捕尘体上而被捕集则为上述的惯性碰撞分离。

研究表明,粒径dP愈大,捕尘体直径d0愈小,截留分离效率愈高。

5.静电分离

静电分离是利用静电力,使粉尘从气体中分离而得到净化的方法,可用于分离0.1~1.0μm之间的低速粒子。

粒子的静电分离有两种形式:

一种是自身带电粒子在捕尘体上发生的电力沉降,如粉尘粒子在机械加工、粉碎、筛分、输送等过程常带上电荷,当粉尘与捕尘体双方所带电荷相反,其强度足以使粒子离开其流动路线时,则有可能使它被附近的捕尘体吸引捕获。

这种分离方式主要发生在洗涤器和过滤式除尘器中,液体雾化过程及滤料常带有电荷。

但是,粒子或捕尘体自身所带电荷是有限的。

另一种则是含尘气流通过电晕放电的高压电场时,颗粒荷电,从而在电场力(库仑力)作用下,使荷电粒子在集尘电极上发生的电力沉降。

这种分离方式主要用于电力除尘器,其除尘机理如图4-3所示。

静电分离是在针状电极和平板状电极(圆筒形)之间通过较高的直流电压,使之产生电场和发生电晕放电。

针状电极称为放电电极,又称电晕电极,为负极;

接地的平板状电极称为集尘极,为正极。

在电场的作用下,运动的自由电子在两极之间形成了微弱电流。

电压越高,电场强度越大,电晕极附近自由电子的运动速度越快。

高速运动的自由电子撞击中性气体分子使之电离,产生大量正、负离子和自由电子,使极间电流(电晕电流)急剧增大,在电晕极附近发生电晕放电,形成了电晕区。

正离子与针状电极立即中和消失。

负离子和自由电子受电场力的作用向集尘电极移动,移动时与粉尘粒子碰撞接触而结合在一起,使尘粒荷电。

带负电荷的粉尘在电场力的驱动下向集尘极转移,最后附着在集尘极上而与气流分离。

荷电量为q(C)的带电尘粒,在场强为E(V/m)的电场中受到的库仑力Fe为:

(4-15)

粒子运动时受到流体的阻力Fd可按斯托克斯公式(4-13)计算,当Fe=Fd时,荷电粒子便达到终末沉降速度—驱进速度ves:

(4-16)

ves方向与电场方向一致,垂直于集尘极表面。

可见,荷电粒子的荷电量越多,电场强度越大,以及气体粘度越小,尘粒的驱进速度越大。

由于电场中各点的场强不同,且粉尘的荷电量也只能得到近似的计算值,按式(4-16)计算的驱进速度,仅是粒子平均驱进速度的近似值。

以阴极为放电极形成的电晕称为阴电晕,用于工业装置中的除尘设备;

反之,以阳极为放电极形成的电晕称为就叫阳电晕,一般用于含尘浓度不高的空气调节系统。

实际的除尘器中,通常结合多种除尘机理。

第二节除尘装置

一、除尘装置的性能及分类

从含尘气流中将粉尘分离出来并加以捕集的装置称为除尘装置或除尘器。

(一)除尘装置的性能

作为除尘系统中的主要组成部分,除尘器的性能直接影响整个系统的运行效果。

表示除尘装置性能的主要指标有,含尘气体的处理量、除尘效率、压力损失、设备投资及运行费用、占地面积及设备可靠性和使用寿命等。

其中,前2项属于技术指标,后4项属于经济指标。

设计或选用除尘器时,要综合这些指标。

1.含尘气体的处理量

为处理含尘气体能力大小的指标。

一般用通过除尘器的气体体积流量Q表示,单位为m3/s或m3/h,通常为为给定量。

2.除尘效率

除尘器的除尘效率包括总除尘效率,分级除尘效率、通过率等。

(1)总除尘效率η。

设除尘器进口处的气体流量为Qi(m3/s),粉尘流量为Mi(g/s),气体含尘浓度为Ci(g/m3),相应出口处的参数分别为Qo、Mo、Co,除尘器中捕集的粉尘流量为Mc(g/s)。

对粉尘流量有Mi=Mo+Mc,M=CQ。

则同一时间内除尘器捕集的粉尘质量与进入的粉尘质量之比的质量分数即为总除尘效率η:

(4-17)

若除尘器完全密闭,稳态等温操作,则进出除尘器的气体量不变,则上式可变为:

(4-18)

通常测定除尘器进、出口的参数来计算总除尘效率。

当除尘器漏气量大于进口量的20%时,应将测定的实际值换算成标准状态时的参数(0℃,1.013×

105Pa),按式(4-17)计算。

(2)分级除尘效率ηd。

总除尘效率是除尘器在一定运行工况下对某种特性粉尘的总捕集效果。

但是,对粒径分布不同的粉尘和同一特性粉尘中不同粒径的粒子,除尘器的具有不同的除尘效率。

为了正确评价除尘器对不同粒径粉尘的捕集效果,采用分级除尘效率的概念。

分级效率是指除尘器对某一粒径dp或某一粒径范围Δdp的粉尘的捕集效果。

假设进入除尘器的粉尘总量Mi中,粒径dp或某一粒径范围Δdp的粉尘Mid的频率分布为ωid=ΔMid/Mi;

在被捕集的粉尘总量Mc中,粒径dp或某一粒径范围Δdp的粉尘ΔMcd的频率分布ωcd=ΔMcd/Mc,则除尘器对粒径dp或某一粒径范围Δdp的粉尘的分级效率ηd为:

(4-19)

根据测定的除尘器的总效率,分析出的除尘器入口和捕集的粉尘粒径频率分布ωid和ωcd,即可按上式计算出分级效率。

如果对式(4-19)右边分子、分母同除以Δdp,由式(4-3)的关系,粉尘的分级效率可用除尘器入口及捕集的粉尘的频度分布fid、fcd表示,即:

(4-20)

而总除尘效率从整个粒径范围的分级效率求和得到:

(4-21)

分级效率ηd与粒径dp的关系,一般以指数函数形式表示:

(4-22)

式中,α和m为由实验确定的系数。

分级效率ηd随α和m值的增大而提高,α值越大,粉尘逃逸量越小;

而m值愈大,表明dp对ηd的影响越大。

m值一般在0.33~1.20。

(3)透过率P。

一些除尘器的除尘效率非常高,可达99%以上,总效率的变化难以判断除尘效果及排放对环境效应的影响,有时用从除尘器中逃逸的粉尘质量与进入的粉尘质量之比的质量分数,即透过率P来表示:

(4-23)

如两台除尘器的除尘效率分别为99.9%和99.0%,则前者P=0.1%,后者P=1.0%,后者的透过率为前者的10倍。

(4)除尘器串联运行的除尘总效率。

设η1,η2,…,ηn分别为第1,2,…,n级除尘器的除尘效率,则n级除尘器串联后的总除尘效率为:

(4-24)

3.阻力

气体流经除尘器的压力损失称为除尘器阻力,是代表装置消耗能量大小的一项重要技术经济指标。

通风机所耗功率与除尘器的压力损失成正比,阻力越大,风机能耗越高。

除尘器的压力损失为除尘器进、出口断面上气流平均全压之差Δp,一般表示为:

(4-25)

—阻力系数;

ρ—气体密度,kg/m3;

w0—除尘器进口气体平均流速,m/s;

除尘器的阻力主要与除尘器的结构型式,流体性质和流体速度等因素有关。

(二)除尘装置的分类

除尘器按照除尘的主要机理,习惯上可分为以下四类。

(1)机械式除尘器。

它是在质量力(重力、惯性力、离心力)的作用下,使粉尘与气流分离沉降的装置,如重力沉降室、惯性分离器、旋风除尘器等。

其特点是除尘效率不是很高,但结构简单、成本低廉、运行维修方便,在多级除尘系统中作为前级预除尘。

(2)过滤式除尘器。

它是利用含尘气流体通过多孔滤料层或网眼物体进行分离的装置,包括颗粒层过滤器等、袋式过滤器。

这类除尘器的特点是除尘效率很高,袋式除尘器的效率可高达99.9%以上,但流动