垃圾渗滤液废水处理工程设计方案Word文档下载推荐.docx

《垃圾渗滤液废水处理工程设计方案Word文档下载推荐.docx》由会员分享,可在线阅读,更多相关《垃圾渗滤液废水处理工程设计方案Word文档下载推荐.docx(27页珍藏版)》请在冰豆网上搜索。

除此之外,还有大量其他的金属、无机污染物。

废水包括渗滤液、冲洗废水、实验室废水和冲洗废水。

综合分析废水的特点是CODCr、BOD5浓度均很高,属于较难处理的工业废水之一。

2.2废水处理工艺的选择

针对废水的种类和特点,该种废水使用“调节池+前处理系统+生化处理系统+MBR系统+深度处理”的处理工艺。

2.2.1前处理系统

来自垃圾储存坑的垃圾渗滤液含大量的悬浮物和其它杂物,收集后用泵抽至旋转式格栅机,渗滤液经过格栅机,大颗粒杂质及悬浮物被格栅机清除后运送垃圾坑;

经过格栅机后进入砂水分离器,去除大比重的砂粒的其它杂物;

砂水分离器出水进入气浮系统,澄清后的渗滤液溢流到集水箱,再用泵抽送到厌氧反应器。

悬浮物质通过污泥泵输送到污泥浓缩池后进行处理。

调节池的作用主要是均质均量,有利于后续生化处理系统的稳定运行。

旋转式格栅、砂水分离器及气浮系统均放置于前处理设备间内。

2.2.2生化处理系统

垃圾渗沥液的生物处理主要是指依靠处理系统中的微生物的新陈代谢作用以及微生物絮体对污染物的吸附作用来去除渗沥液中的有机污染物的废水处理方法,可分为厌氧和好氧处理两种。

1)厌氧工艺

厌氧处理工艺主要有升流式厌氧污泥床(UASB)、内循环厌氧反应器(IC、CLR)、厌氧流化床反应器、厌氧固定床反应器(厌氧滤池AF)以及上述反应器的组合型如厌氧复合反应器(UBF)等。

厌氧工艺具有设计负荷高的优点,且处理过程基本不耗能,因此在高浓度有机废水处理中,常被作为首选工艺。

厌氧工艺常用于垃圾渗沥液好氧处理之前,可有效地降低COD负荷。

原渗沥液经过厌氧处理后,COD去除率可达到30~90%。

2)好氧工艺

渗沥液处理常用的好氧处理工艺包括氧化沟、A/O工艺以及SBR类工艺,这些方法的两大功能是去除有机物和生物脱氮,对降低垃圾渗沥液中的BOD5、COD和氨氮都取得一定的效果。

渗沥液好氧处理的核心是硝化/反硝化机理,该过程可将去除COD和去除NH3-N有机地结合起来。

其原理是:

硝化/反硝化工艺均将好氧反应器分为缺氧段和好氧段,或将整个运行周期分为缺氧时段和好氧时段。

A/O工艺通过池体分格、氧化沟通过对曝气设备的特殊布置、SBR通过运行时序分别做到这一点。

在好氧段内发生碳氧化(有机物的去除)过程和硝化过程,在曝气充氧的条件下,异养菌群将有机物分解为CO2和H2O等无机物,亚硝化菌群将NH3-N氧化为NO2-,硝化菌群进一步将NO2-氧化为NO3-。

然后硝化混合液回流至缺氧段,反硝化菌群利用进水中的有机碳源,将NO2-和NO3-还原为N2,完成硝化/反硝化脱氮过程。

渗沥液的生化处理工艺一般采用厌氧-好氧组合工艺。

其特点是:

a厌氧具有处理负荷高、耐冲击负荷的优点,将其置于好氧生化之前,能有效地降低COD,减轻好氧的处理负荷,节约投资和运行成本。

b厌氧微生物经驯化后对毒性、抑制性物质的耐受能力比好氧强得多,并能将大分子难降解有机物水解为小分子有机物,有利于提高好氧生化的处理效率。

c渗沥液中含有大量表面活性物质,直接采用好氧处理在曝气池往往产生大量泡沫,并加剧污泥膨胀问题。

经厌氧处理后表面活性物质得到了分解,可显著减少好氧池的泡沫。

d在厌氧处理过程中,厌氧微生物将有机物更多地转化为热量和能源,而合成较少的细胞物质,因此厌氧的污泥产率较低,减少了污泥处理的投资和运行管理工作量。

由于厌氧-好氧组合工艺具有以上优点,在处理高浓度有机废水包括垃圾渗沥液方面已获得大量成功经验和设计数据,工艺比较成熟、运行费用较为低廉。

但是是否采取厌氧-好氧组合工艺还必须考虑实际的水质特征,如果原水水质保持在一个低C/N比的水平,或是老龄化进程较为明显,这时就必须对厌氧工艺的可行性进行分析,对是否设计厌氧反应器论证分析。

因为在硝化反硝化过程中,必须保证一定的碳氮比,即提供足够硝化反硝化过程的碳源,一般要求的碳氮比在4~7之间,能保证硝化反硝化所需要的碳源。

来自垃圾储存坑的垃圾渗滤液经过收集进入气浮澄清后,溢流到集水箱,用泵抽送到厌氧反应器。

本方案所采用的一级反硝化——一级硝化——二级反硝化——二级硝化的工艺。

经厌氧反应器处理后的出水,进入MBR系统进行进一步的处理。

沼气进入沼气柜,后送至焚烧厂进行利用。

2.2.3反硝化、硝化、MBR系统

经过厌氧处理后的渗滤液与硝化池回流液(通过UF浓液回流实现)混合后进入反硝化反应器,在液下搅拌器的作用下与反硝化污泥充分混合。

硝化池回流液由于已通过高活性好氧微生物的硝化作用,使氨氮和有机氮氧化为硝酸盐和亚硝酸盐,在反硝化反应器缺氧环境中,在反硝化污泥的作用下还原成氮气排出,达到脱氮的目的。

反硝化池的出水直接进入硝化池,污水、空气、活性污泥充分混合与包溶,并在反应池循环往复运动,通过高活性的好氧微生物作用,污水中含有碳、氮和磷等元素的有机物得到有效祛除,并使氨氮和有机氮氧化为硝酸盐和亚硝酸盐。

经硝化反应器处理后的泥水混合液通过超滤进水泵进入超滤系统,在超滤循环泵的作用下,活性污泥带污水回流到反硝化反应器,进而又回到硝化反应器。

剩余污泥排到污泥浓缩池。

与传统生化处理工艺相比,微生物菌体通过高效超滤系统从出水中分离,确保大于0.05µ

m的颗粒物、微生物和与COD相关的悬浮物安全地截留在系统内。

污泥浓度通过错流式超滤的连续回流来维持。

因此超滤代替了常规生化工艺中的二沉池,使微生物被迅速、完全截留在生化反应器内,保持生化反应器的高生物浓度,有效控制泥龄,避免了污泥的流失,确保硝化效果,提高出水质量。

UF进水泵把生化池的混合液分配到各UF环路。

超滤最大压力为4.5bar。

每个膜管内安装了一组过滤孔径为50nm的管式过滤膜。

每个环路有单独的循环泵,每台泵在沿膜管内壁提供一个需要的流速,从而形成紊流,产生较大的过滤通量,避免堵塞。

透过超滤膜的清液被收集于清液储罐,进入深度处理阶段以达到严格的排放标准。

被截留的污泥大部分回流到反硝化池与原水混合进行反硝化反应,小部分剩余污泥排到污泥浓缩池处理。

2.2.4纳滤、反渗透

为保证达到严格的排放标准,在MBR系统后加上纳滤及反渗透系统,污水先通过纳滤膜过滤,去除大部分COD和重金属离子,纳滤清液再进入反渗透膜处理,进一步去除剩余的COD、重金属离子,去除一价金属离子,使出水达到回用标准。

系统由纳滤、反渗透环路循环泵、反渗透膜组件及清洗设施等组成。

纳滤、反渗透系统均放置于深度处理设备间内。

2.2.5污泥处理系统

1)污泥处理的目的

污水处理厂是将污水中部分SS、BOD等污染物质,转化成污泥。

污泥含水率高、有机物含量较高,不稳定,且易腐化,还含有致病菌和寄生虫卵。

因此,必须对污泥进行处理和处置,避免造成二次污染。

污泥处理的目的是:

分解有机物,杀灭致病菌和寄生虫卵,使污泥稳定化,尽量利用污泥中的资源;

常规污水处理厂的污泥处理要求如下:

1减少有机物,使污泥稳定化;

2减少污泥体积,降低污泥后续处置费用;

3减少污泥中有毒有害物质;

4利用污泥中可利用物质,化害为利。

2)污泥处理工艺

由于污泥含水率,一般对污泥脱水后再进行污泥处置。

为达到污泥浓缩脱水的目的,,采用板框压滤机对排出的剩余污泥进行直接的脱水,污泥经浓缩、脱水处理后,污泥含水率达到65%以下。

详见图4。

化药、加药装置

污泥

浓缩池

板框压滤机

干泥处置

滤液回集水池

图2-1污泥处理工艺流程框图

污泥含水率达到65%以下的污泥,可送到焚烧厂进行焚烧有效利用其热值,最终无害化处置。

2.3工艺流程图

2.4去除率表

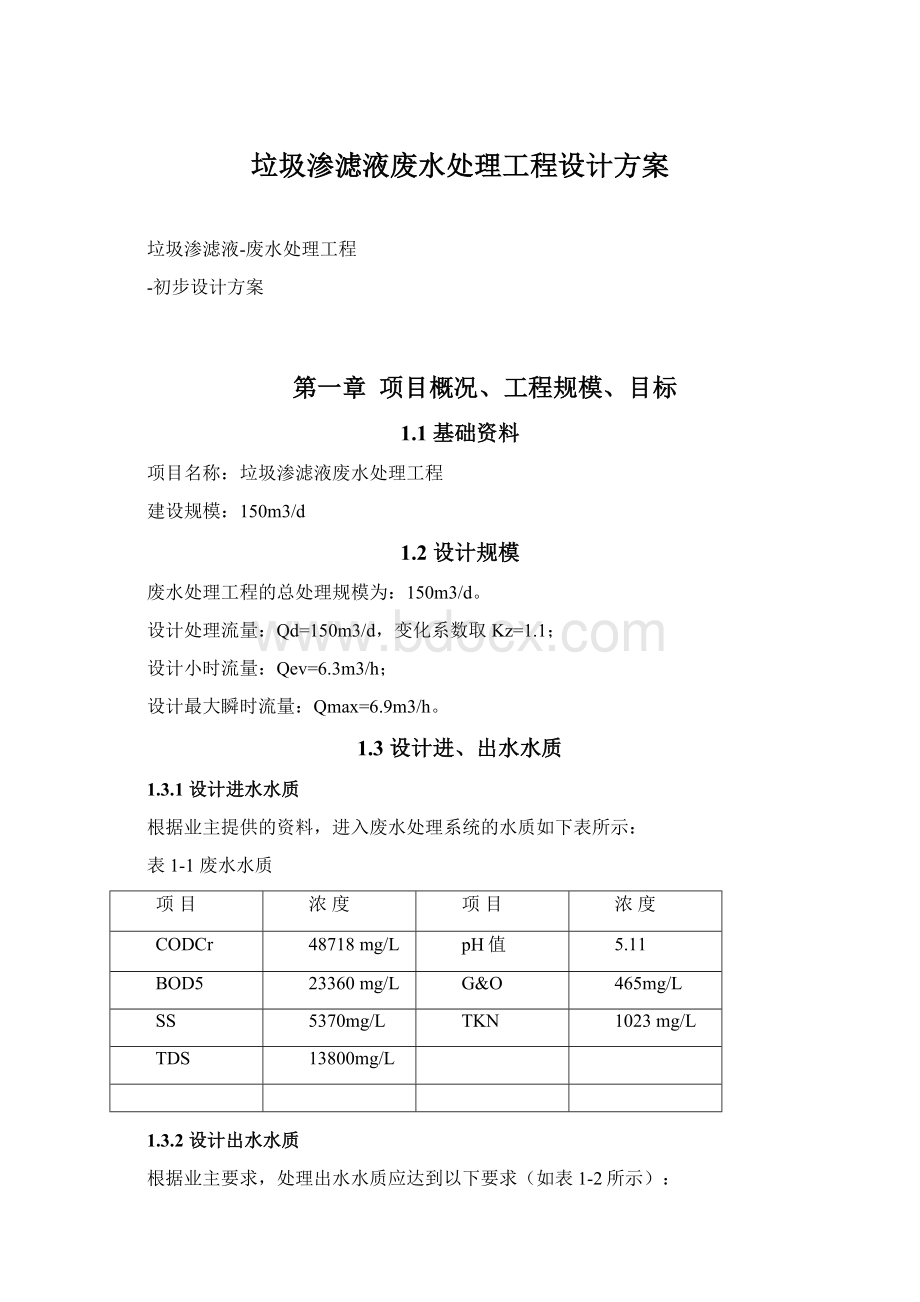

根据进出水水质,本工程要求的污染物去除率如下表所示:

表2-3污水处理系统去除效果预测表(单位:

mg/L,色度、pH值除外)

处理单元

pH

进水

48718

23360

5370

1023

465

13800

5.5

格栅机、除砂机

46282(5%)

22893(2%)

5130(5%)

——

456(2%)

5.5~9.0

气浮系统

32397(30%)

16025(30%)

154(97%)

23(95%)

厌氧池

8099(75%)

4006(75%)

反硝化池、硝化池、MBR系统

648(92%)

80(98%)

39(75%)

102(90%)

4.6(80%)

纳滤系统

162(75%)

20(75%)

16(60%)

82(20%)

3.7(20%)

8280

(40%)

反渗透系统

49(70%)

6(70%)

6(60%)

41(50%)

1.1(70%)

2484

(70%)

出水水质

≤120

≤20

≤50

≤100

≤5

≤3000

注:

1.括号内的数据为该处理单元的去除率;

各单元均为出水水质。

2.去除率表中数据在实际运行中会有所变动,我方保证最终出水水质。

2.5生产处理构筑物设计

设计说明:

如无特殊说明,本方案各构筑物均按150m³

/d设计;

序号

名称

规格(m)

结构

单位

数量

工艺参数

一、废水处理构筑物

1

调节池

6.0×

3.5

钢砼

座

设计水量:

150m³

/d,有效水深:

3m,停留时间:

HRT=14h

2

提升泵房

4.0

框架

3

前处理设备间

10.0×

6.0

旋转式格栅设计水量:

/d

砂水分离器设计水量:

涡凹气浮设计水量:

4

厌氧反应器

Ø

7.6×

18.0

钢结构

/d,停留时间:

HRT=5.2d,

有效容积

:

780m³

/d,容积负荷:

Lv=5kgCOD/(m³

/d)

产生沼气量:

2000m³

5

一级反硝化池

15.0×

13.0×

6.5

HRT=1.3d

脱氮速率:

0.08kgNO3-N∕kgMLSS.d

有效水深:

6m

6

一级硝化池

HRT=3.7d

污泥氨氮负荷:

0.04kgNH3-N/kgMLSS.d

曝气量:

1101.6m³

7

二级反硝化池

HRT=0.9d

0.04kgNO3-N∕kgMLSS.d

6m,

8

二级硝化池

HRT=0.8d

0.05kgNH3-N/kgMLSS.d

需要空气量:

244.8m³

9

MBR系统

95m³

/h

10

深度处理设备间

12.0

/d

纳滤产水率:

70%

反渗透产水率:

80%

二、附属构筑物

11

污泥脱水间

9.5×

7.0

板框压滤机过滤面积100m2,日处理能力:

1t绝干污泥/天

板框压滤机出泥泥饼含水率≤60%

12

配电间

8.0×

13

鼓风机房

7.0×

14

污泥浓缩池

4.0×

4.5

污泥停留时间:

HRT=18h

4m

第三章劳动定员及工期

3.1劳动定员

根据与本废水处理系统处理工艺相近的废水处理站的运行管理情况及定员情况,建议废水处理站定员总人数为4人,其中操作工3人,采取三班制,每班1人,主管1人。

表3-1废水处理站人员配制表

序号

岗位

人员

备注

班数

人数

操作工

3班倒,每班1人

8小时/班

主管

1人

常白班

合计

3.2工期

本工程建设总工期约230日。

表3-2工期表

建设阶段

工期

1.

设计

20日

2.

土建施工

120日

3.

设备采购、制造

100日

(与土建同时进行)

4.

设备、管道、机电安装

90日

5.

总工期

230日

6.

调试及微生物驯化、繁殖

第四章工程投资概算

4.1编制依据

1)本公司各专业提供的有关资料;

2)现行建筑工程和安装工程预算定额、材料预算价格及有关资料;

3)现行有关其它费用定额、指标及价格。

4.2工程内容

4.2.1工程范围

1)设计流量:

150m3/d;

2)污水处理系统:

业主将废水接至调节池,我方负责从调节池开始,至反渗透出水为止;

3)自来水系统:

业主将自来水接至工程边界;

4)电气系统:

业主将380V低压接至配电间进线柜;

5)生化系统菌种污泥同业主负责。

4.2.2土建工程内容

表4-1土建工程量表

备注

9.0×

15.0

零星土建、设备基础等

项

预埋管、件

项

栏杆、扶梯

1.本表未含特殊基础处理费、绿化、围墙、道路、排水及外墙修饰;

2.实际工程费用需以图纸工程量或者实际工程发生量为准。

4.2.3污水处理系统设备(材料)表

表4-2污水处理系统设备(材料)表

使用位置

简要规格

调节池、提升泵房

潜水搅拌机

N=0.37kW

台

超声波液位计

量程:

0-6米

套

污水提升泵

Q=7.5m3/h,H=10m,N=0.55kw

1用1干备

在线pH计

范围:

0~14

储碱罐

V=5m3,材质:

PE

个

加碱泵

Q=60L/h,N=0.37kw

7.

电磁流量计

LDT-40,Qmax=10m3/h

8.

旋转式格栅

处理能力150m³

/d,N=0.37kw,材质:

不锈钢

9.

砂水分离器

SF260,螺旋直径220mm,功率0.37KW,材质:

外壳不锈钢,螺旋16Mn

10.

涡凹气浮装置

处理能力:

150m3/d,材质:

Q235防腐

11.

气浮刮渣机

N=0.55kW

台

12.

涡凹曝气机

N=2.2kW

13.

气浮出水收集水箱

PE,含浮球液位计

14.

污泥泵

Q=2.3m3/h,H=8m,N=0.25kw

15.

Q=8m3/h,H=28m,N=1.5kw

16.

PAM自动加药装置

SQB1000,配自动上料装置,与污泥处理系统共用,含加药泵

17.

PAC自动加药装置

18.

三相分离器

材质:

不锈钢、PP

套

19.

布水系统

PP

20.

气水分离器

21.

沼气稳压柜

22.

沼气输送风机

Q=1.5m3/min,P=19.6kPa,N=1.1kw,

防爆电机

23.

涡轮流量计

24.

沼气燃烧火炬

处理气体能力:

2000m3/d

25.

生化池、MBR系统

MA0.37/6-210-960,N=0.37kW,材质:

SS304

26.

射流曝气机

5.5kW,叶轮及喷射管为不锈钢316

附着脱

27.

导轨及吊架

28.

在线溶氧仪

COM253

29.

MBR循环泵

Q=22.5m3/h,H=15m,N=3kw

30.

空气吹扫风机

SSR50,Q=95m3/h,P=34.3kPa,N=2.2kw

31.

产水泵

Q=8.5m3/h,H=8m,N=0.55kw

32.

Q=8.5m3/h,H=19m,N=1.5kw

33.

清洗药液循环泵

Q=22m3/h,H=16m,N=3kw

34.

压缩空气罐

V=0.2m3,材质:

碳钢

35.

真空泵

Q=0.15m3/min,P=-0.09MPa,N=1.5kw

36.

真空罐

V=0.5m3,材质:

37.

NaOCL加药泵

Q=40L/h,N=0.37kw

38.

酸加药泵

Q=220L/h,N=0.37kw

39.

碱加药泵

Q=310L/h,N=0.37kw

40.

污泥浓度计

41.

pH&

ORP计

pH:

0~14,ORP:

-1000~1000mV

42.

气动蝶阀

43.

收集水箱

44.

保安过滤器

Q=10m3/h

45.

纳滤进水泵

Q=8.5m3/h,H=36m,N=1.5kw

46.

高压泵

Q=8.5m3/h,H=100m,N=4kw

47.

循环泵

Q=13m3/h,H=36m,N=3kw

48.

纳滤膜元件

12支

49.

膜壳

50.

支架

51.

出水储罐

52.

53.

Q=8m3/h,H=31m,N=1.1kw

54.

Q=8m3/h,H=200m,N=7.5kw

55.

Q=12m3/h,H=30m,N=2.2kw

56.

反渗透膜元件

8支

57.

58.

59.

产水箱

60.

渗透水水泵

61.

渗透水流量计

口径:

DN40

62.

清洗水箱

V=2m3,材质:

63.

清洗泵

64.

浓液水箱

65.

浓水流量计

66.

浓液回喷水泵

Q=3m3/h,H=8m,N=0.25kw

67.

水箱液位计

68.

中心导流筒

69.

型号:

XMZG100/1000-U,N=10.17kW/台

机架碳钢