自动制钉机课程设计Word格式文档下载.docx

《自动制钉机课程设计Word格式文档下载.docx》由会员分享,可在线阅读,更多相关《自动制钉机课程设计Word格式文档下载.docx(27页珍藏版)》请在冰豆网上搜索。

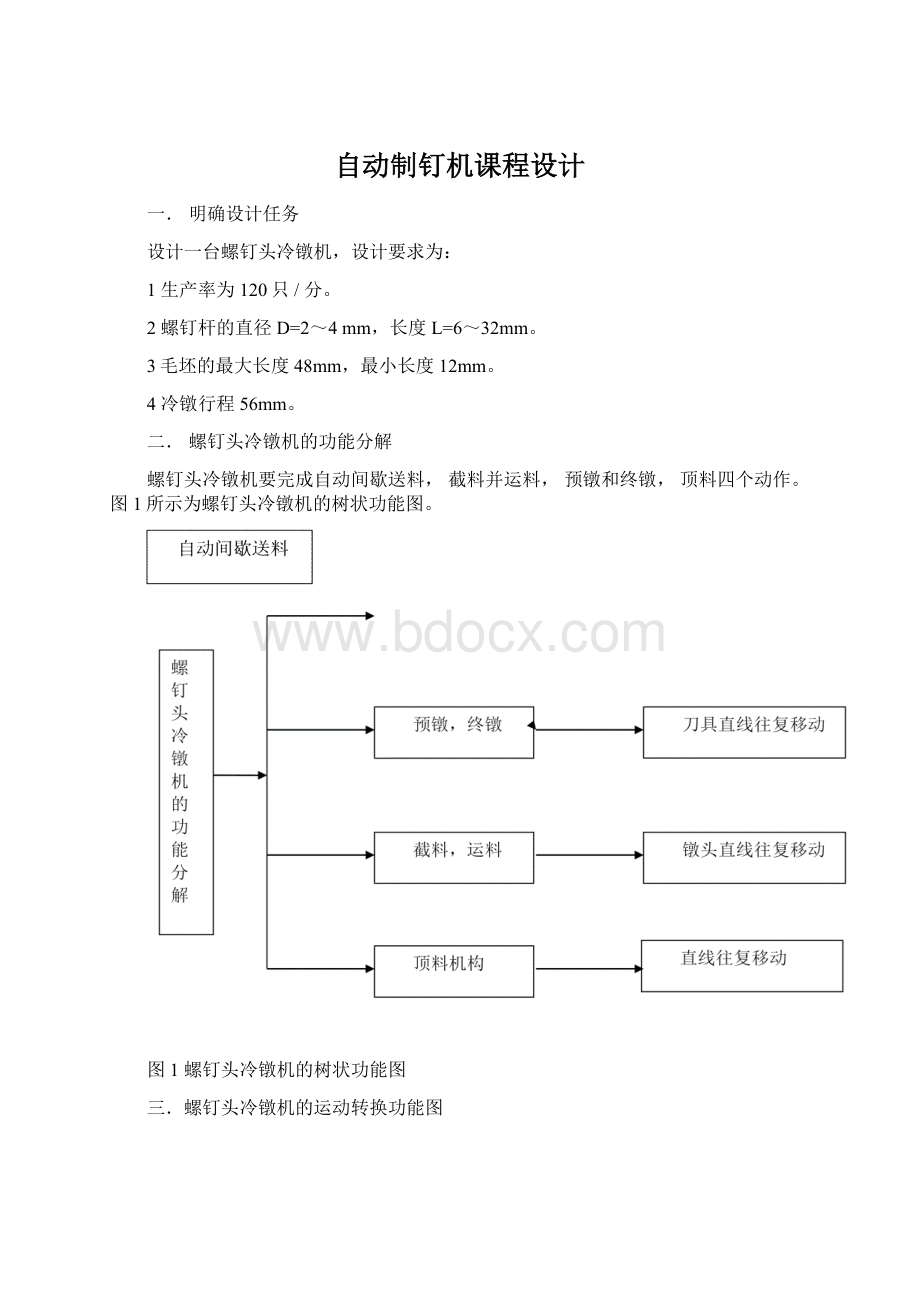

有的方案,就单个执行机构来说能实现执行动作,但把这些机构组合成系统后,就会发现在结构安排上是不可行的,整个机器太庞杂,制造成本太高。

这些方案可以先加以否定,然后列出一批可行的方案,从中优选出好的运动方案。

下列三种方案经分析讨论是较好的方案。

方案一A1+B3+H1+D2+E4+F2+H2

方案二A1+B3+C4+D2+E2+F2+G3

方案三A1+B3+C3+D2+E4+F2+G3

五.螺钉头冷镦机的运动方案示意图及运动方案的工作原理和特点

图3所示为螺钉头冷镦机方案一的运动示意图。

图3螺钉头冷镦机方案一的运动示意图

1.方案一以机械执行机构为主,液气机构辅之,其工作原理及特点如下:

送料机构

(1):

利用凸轮廓线推动滚子推杆,使滚子推杆实现往复直线运动,并且将水平轴的转动转换为铅垂方向的往复直线移动,且有近修和远修轮廓线,从而完成间歇送料。

凸轮机构传动精度高,运行可靠。

但是制造困难,噪音大且易磨损。

截料,运料机构

(2):

由电磁阀控制气缸,与气缸相连的连杆带动齿轮做水平往复直线运动,经齿轮带动齿条亦做水平往复直线运动,从而完成截料与运料工艺动作。

该机构省去了传动机构,使得机构简单紧凑,反向时运动平稳,易于调节移动速度。

预镦,终镦机构(3):

曲柄滑块机构实现运动大小变换功能,而且实现了将水平轴运动变换为铅垂方向的往复直线移动。

经过一次运动大小变换,有一定的冲击力,而且重量轻,制造简单,结构亦简单。

但是系统的刚度较差。

顶料机构(4):

通过液压机构将水平轴运动变换为铅垂方向的往复直线运动,并且实现运动大小变换功能。

速度和力可调,运动平稳,且结构简单。

图4所示为螺钉头冷镦机方案二的运动示意图。

图4螺钉头冷镦机方案二的运动示意图

2.方案二完全由机械执行机构组成,其工作原理及特点如下:

送料机构

(1):

棘轮机构与摩擦轮机构共轴,通过棘轮机构实现转动可调,带动摩擦轮间歇转动。

同时摩擦轮采用挂轮,这样可以实现摩擦轮转过的弧长可调,通过棘轮与摩擦轮二者的可调,从而实现了运送料的长度调节。

棘轮机构具有结构简单,制造方便,运动角可在工作过程中,并可在较大范围内调整等特点。

但是传动精度较差,且棘爪在齿表面滑行时引起噪音,冲击齿尖易磨损而不易用于高速。

采用移动从动件圆柱凸轮机构,通过圆柱凸轮的廓线推动连杆和刀具实现往复直线运动,并且实现的运动方向转换功能。

这样就可以完成截料与运料工艺动作。

圆柱凸轮可以通过设计凸轮廓线使得推杆实现预期的运动规律,而且响应快速,机构简单紧凑。

但是易磨损,制造较困难。

先由曲柄滑块机构实现运动大小变换功能,再采用摆杆滑块机构将水平轴运动变换为铅垂方向的往复直线移动并实现运动大小变换功能。

经过两次运动大小变换,具有较大的冲击力,相比方案一中(3)的四杆机构来说,六杆机构受力好,其中的摆杆机构能起到增力的作用,具有很大的机械利益,以满足镦压工作的需要。

利用凸轮廓线推动滚子推杆,使滚子推杆实现往复直线运动,并且将水平轴的转动转换为铅垂方向的往复直线移动从而完成顶料。

但是制造困难,噪音大且易磨损

3.方案三亦完全由机械执行机构组成,其工作原理及特点如下:

利用凸轮廓线推动滚子推杆,使滚子推杆实现往复直线运动,并且将水平轴的转动转换为水平往复直线移动,从而完成截料和运料。

曲柄滑块机构实现运动大小变换功能,而且实现了将水平轴运动变换为铅垂方向的往复直线移动,再通过磁铁将螺钉从模中吸出。

经过一次运动大小变换,可产生较大的反力,而且重量轻,制造简单,结构亦简单。

图5所示为方案三的运动示意图。

图5螺钉头冷镦机方案三的运动示意图

六.方案比较

上面已经展示了螺钉头冷镦机的三种可行方案。

方案一以机械执行机构为主,液气机构辅之,方案二和方案三完全由机械执行机构组成。

其中对镦头来说,方案二采用了六杆机构,而方案一和方案三均采用的是四杆机构。

六杆机构相对于四杆机构来说,受力好,其中的摆杆机构能起到增力的作用,具有很大的机械利益,以满足镦压工作的需要。

另外,方案二仅需一个电动机,而且各机构之间安装较为紧凑,节约空间。

另外,只有方案二中的间歇送料机构能满足设计的要求---运送长度可调,但是需要人工换摩擦轮,尽管如此,因为方案二与方案一和方案三相比,实用性与经济性以及可靠性的要求要要一些,因此,选择方案二为最优方案。

七.方案二的运动循环图

图6所示为方案二的运动循环图。

度数/˚0306090120150180210240270300330360

时间,s00.1250.250.3750.5

h=56mm

预镦,终镦15下降165195下降345六杆机构

90预镦上升270终镦上升

顶料240300下降盘行凸轮

下降30150上升

间歇送料240270被切阶段摩擦轮和棘轮

120

截料,运料30刀具返回刀具前进330圆柱凸轮

120210

转位

模膛转动120转动240停止槽轮

图6方案二的运动循环图

八.方案二中顶料机构中凸轮廓线的设计及运动学和动力学分析

由方案二的运动循环图以及机构尺寸的综合考虑,选取偏置直动滚子推杆盘行凸轮机构,基圆半径r0=80mm,滚子半径rr=10mm,偏心距e=10mm。

凸轮以等角速度转过角90˚的过程中,推杆按正弦加速度运动规律上升h=60mm。

凸轮继续转过60˚时,推杆保持不动。

其后,凸轮再转过90˚时,推杆按正弦加速度运动规律下降至起始位置。

凸轮转过一周的其余角度时,推杆又静止不动。

运动分配由运动循环图而定。

由题目要求可得凸轮的角速度W=2*π/0.5=4π=12.56637rad/s为已知条件,再加上上诉要求可写利用WIN-TC如下程序画凸轮廓线以及计算位移s,加速度a,速度v压力角b。

#include"

stdarg.h"

stdio.h"

graphics.h"

math.h"

#defineH60/*最大行程*/

#defineW12.56637/*角速度(度/秒)*/

#defineK5/*循环步骤*/

#defineA190/*各段角度*/

#defineA2150

#defineA3240

#defineA4360

#defineX0400/*凸轮转轴坐标*/

#defineY0280

#definepi3.14159

#definetpi/180/*度--》弧度*/

main()/*主程序*/

{floate,ro,rr,p,so,dx,dy,st,ct,C3,C4,C5,vmax,amax;

/*变量说明*/

floats[200],v[200],a[200],b[200],x[200],y[200],xp[200],yp[200];

intc=DETECT,d,i=0,w=0;

/*----------------------------------------*/

initgraph(&

c,&

d,"

"

);

e=10;

/*偏心距*/

ro=80;

/*基圆半径*/

rr=10;

/*滚子半径*/

so=sqrt(ro*ro-e*e);

/*-------------------------------------------*/

for(p=0;

p<

=A4;

p+=K)

{if(p<

=A1)/*第一段:

正弦加速(推程)*/

{s[i]=H*(p/90-sin(2*pi*p/90)/(2*pi));

v[i]=H*W*(1-cos(2*pi*p/90))/(90*t)*0.001;

/*v表示速度*/

a[i]=2*pi*H*W*W/pow(90*t,2)*sin(2*pi*p/90)*0.001;

/*a表示速度*/

}

if(p>

A1&

&

=A2)/*第二段远修*/

{s[i]=60;

v[i]=0;

a[i]=0;

}

if(p>

A2&

=A3)/*第三段:

正弦加速(回程)*/

{s[i]=H*(1-(p-A2)/90+sin(2*pi*(p-A2)/90)/(2*pi));

v[i]=H*W*(cos(2*pi*(p-A2)/90)-1)/(90*t)*0.001;

a[i]=-2*pi*H*W*W/pow((A3-A2)*t,2)*sin(2*pi*(p-A2)/(A3-A2))*0.001;

}

A3)/*第四段:

近修*/

{s[i]=0;

b[i]=(atan((v[i]/W+e)/(so+s[i])))/(t);

/*b表示压力角*/

x[i]=X0+(so+s[i])*sin(p*t)+e*cos(p*t);

/*理论廓线坐标*/

y[i]=Y0+(so+s[i])*cos(p*t)-e*sin(p*t);

dx=(v[i]-e)*sin(p*t)+(so+s[i])*cos(p*t);

/*x微分*/

dy=(v[i]-e)*cos(p*t)-(so+s[i])*sin(p*t);

/*y微分*/

st=dy/sqrt(dx*dx+dy*dy);

/*sin值*/

ct=dx/sqrt(dx*dx+dy*dy);

/*cos值*/

xp[i]=x[i]+rr*st;

/*外实际廓线坐标*/

yp[i]=y[i]-rr*ct;

i++;

/*----------------------------------------------------------*/

circle(X0,Y0,ro);

/*画基圆*/

circle(X0,Y0,e);

/*画偏距圆*/

for(w=0;

w<

A4/K;

w++)

{line(x[w],y[w],x[w+1],y[w+1]);

/*画理论廓线*/

line(xp[w],yp[w],xp[w+1],yp[w+1]);

/*画外实际廓线*/

circle(x[w],y[w],rr);

/*画滚子*/

circle(x[0],y[0],rr);

/*滚子*/

circle(x[0],y[0],5);

/*滚轴*/

circle(x[A1/K],y[A1/K],5);

circle(x[A2/K],y[A2/K],5);

/*滚轴*/

circle(x[A3/K],y[A3/K],5);

circle(x[A4/K],y[A4/K],5);

line(X0+e,Y0,x[0],y[0]+50);

/*3条导路方向线*/

line(X0+e*cos(60*t),Y0-e*sin(60*t),x[60/K],y[60/K]);

line(X0+e*cos(240*t),Y0-e*sin(240*t),x[240/K],y[240/K]);

arc(X0,Y0,0,50,100);

/*凸轮转向*/

line(X0+100,Y0,X0+100-5,Y0-15);

/*转向箭头*/

line(X0+100,Y0,X0+100+3,Y0-15);

getch();

/*----------------------运动线图---------------------------------------*/

line(0,180,360,180);

line(0,240,360,240);

line(0,360,360,360);

line(0,0,0,480);

line(A1,0,A1,480);

line(A2,0,A2,480);

line(A3,0,A3,480);

line(A4,0,A4,480);

line(360,0,360,480);

w++)

{line(w*K,180-s[w],(w+1)*K,180-s[w+1]);

line(w*K,240-v[w]*4,(w+1)*K,240-v[w+1]*4);

line(w*K,360-a[w]*10,(w+1)*K,360-a[w+1]*10);

/*--------------------------------数据列表--------------------------------*/

printf("

psvab\n"

printf("

============================================\n"

=A4/K;

w=w+3)

{printf("

%4d%10.2f%8.2f%8.2f%10.2f\n"

w*K,s[w],v[w],a[w],b[w]);

vmax=2*H*W/(90*t)*0.001;

/*正弦加速运动规律时的最大加速度*/

amax=6.28*H*W*W/pow(90*t,2)*0.001;

/*正弦加速运动规律时的最大速度*/

vmax=%5.2famax=%5.2f"

vmax,amax);

getch();

结果显示为:

P(δ)(˚)s(mm)v(m/s)a(m/s/s)b(α压力角/˚)

00.000.000.007.18

151.730.2420.897.04

3011.730.7220.906.30

4530.000.960.005.26

6048.270.72-20.894.51

7558.270.24-20.904.16

9060.000.00-0.004.10

10560.000.000.004.10

12060.000.000.004.10

13560.000.000.004.10

15060.000.000.004.10

16558.27-0.24-20.894.15

18048.27-0.72-20.904.45

19530.00-0.96-0.005.18

21011.73-0.7220.896.23

2251.73-0.2420.907.12

240-0.00-0.000.007.18

2550.000.000.007.18

2700.000.000.007.18

2850.000.000.007.18

3000.000.000.007.18

3150.000.000.007.18

3300.000.000.007.18

3450.000.000.007.18

3600.000.000.007.18

vmax=0.96(最大速度)amax=24.12(最大加速度)

根据上面的程序可以完成绘制轮廓曲线图,详见程序运行结果。

根据上表做出位移,速度,加速度曲线图。

根据加速度曲线图可得,正弦加速度运动规律无刚性冲击也无柔性冲击。

适用于中高速轻载。

由表知压力角αmax=7.18˚,这样γmin=90˚-7.19˚=82.81˚,满足了γmin>

=40˚~50˚,而且传动角比较大,机构传力效果好。

图7平面凸轮轮廓曲线图

图8平面凸轮位移曲线图

图9平面凸轮速度曲线图

图10平面凸轮加速度曲线图

九.方案二中六杆机构的尺寸设计及运动学分析

1.方案二中六杆机构(C点与镦头共线)的尺寸设计

(1).先计算四杆机构OABC的尺寸,取摆杆(BC杆)的摆角φ=30˚,杆长L3=200,曲柄OA的杆长L1=25,行程速比系数κ=1.2。

根据κ=(180˚+θ)/(180˚-θ)得极位夹角:

θ=180˚(κ-1)/(κ+1)=30˚,根据现已知条件作出该四杆机构。

如下图:

(单位:

mm)

则各杆长度分别为L1=25,L2(AB杆)=176.9,L3=200,两机坐间的距离:

L5(OC)=96.59,以及传动角γmin=20˚,则压力角αmax=70˚。

然而在机构运动过程中,传动角γ的大小是变化的,为了保证机构传力性能的良好,应使γmin>

=40˚~50˚;

所以此机构的传力性能不够好。

(2).由构件CBD计算L4(BD杆)的长度

由上图知B1F²

+D1F²

=B1D1²

即(sin15˚L3)²

+(L4+L3(1-cos15˚)-56)²

=L4²

解得:

L4=51.804062

取L4=52

2.方案二中六杆机构(C点与镦头共线)的运动学分析

已知常量L1,L2,L3,L4,L5,L10,L2A,L3C,L4B,xC,yC,xD=xC,α10,α2A,α3C,α4Bά1,已知变量为α1。

建立以O为原点,水平方向为轴,垂直方向为轴的坐标系,并建立如上图所示的矢量环。

(1).建立矢量方程

OA+AB=OC+CB1

CB+BD=CD2

(2).建立位移方程

按照矢量方程列位移方程,由式1得

xA=L1cosα13

yA=L1sinα14

xC+L3cosα3=xA+L2cosα25

yC+L3sinα3=yA+L2sinα26

L3cosα3+L4cosα4=xD7

L3sinα3+L4sinα4=yD8

化简方程组5,6,消去a2后,得

(xC-xA)²

+(yC-yA)²

-L2²

+L3²

+2L3[(xC-xA)cosα3+(yC-yA)sinα3]=09

设AC连线与x轴的夹角为β,则

tanβ=(yC-yA)/(xC-xA)10

将9,10两式化简后,得

Cos(α3-β)=[L3²

+(xC-xA)²

]/[2L3((xC-xA)²

)½

]11

因为α3-β是三角形ABC的内角,所以α3-β在0~π之间。

即0<

α3-β<

π,可求α3-β的唯一解,也就可求得角α3,且255<

α3<

285。

(BC杆的摆角φ=30度)

所以sinα2=(yC-yA+L3sinα3)/L2,且由附件2的图可知α2属于第三象

可求α2的惟一解。

解方程组7得

cosα4=(xD-L3cosα3)/L4

因为255<

285,所以cosα3有惟一值,因此cosα4有惟一值,又α4属于第三,四象限,可求的α4的唯一解。

这样可求得:

yD=L3sinα3+L4sinα4=yD(0<

=yD<

=56)12

曲柄OA的质心位移为

x1=L10cos(α1+α10)13

y1=L10sin(α1+α10)14

连杆AB质心位移为

x2=L1cosα1+L2Acos(α2+α2A)15

y2=L1sinα1+L2Asin(α2+α2A)16

摇杆BC的质心位移为

x3=xC+L3Ccos(α3+α3C)17

y3=yC+L3Csin(α3+α3C)18

连杆BD质心位移为