焊接工艺流程卡Word格式文档下载.docx

《焊接工艺流程卡Word格式文档下载.docx》由会员分享,可在线阅读,更多相关《焊接工艺流程卡Word格式文档下载.docx(19页珍藏版)》请在冰豆网上搜索。

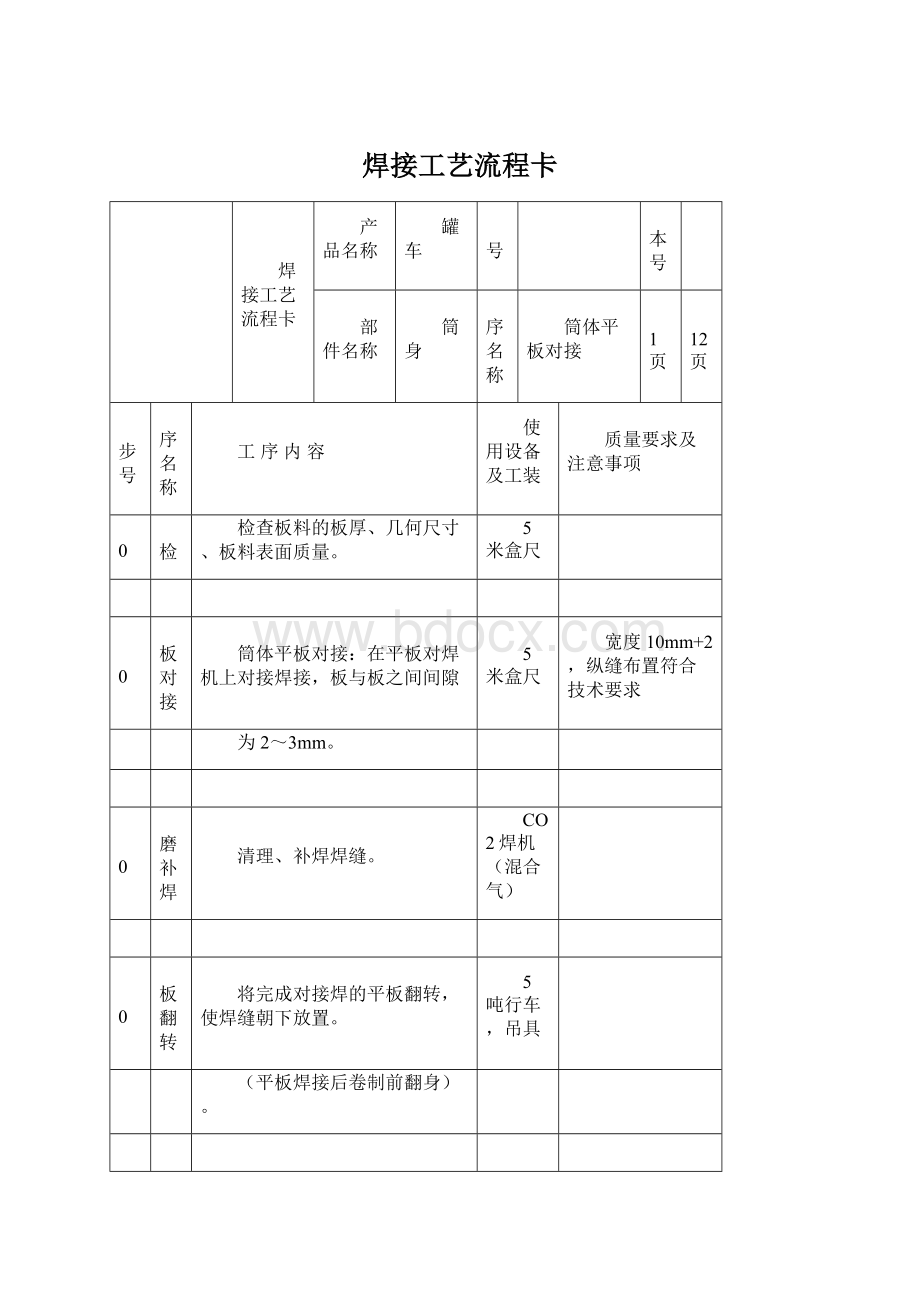

清理、补焊焊缝。

CO2焊机(混合气)

40

平板翻转

将完成对接焊的平板翻转,使焊缝朝下放置。

5吨行车,吊具

(平板焊接后卷制前翻身)。

电流(A)

220~240

电压(V)

21~23

焊丝规格(mm)1.2

标记

处数

更改文件号

签字(日期)

编制(日期)

审核(日期)

批准(日期)

筒体成型

第2页

划线

根据罐体截面划出弧度点,具体尺寸见按图纸。

符合罐体截面弧度

卷制

按罐体弧度在卷板机上卷制出罐体弧度,卷制过程中不断用

6m卷板机

符合罐体截面

盒尺测量弧度尺寸;

长、短轴尺寸。

保证筒体弧度。

焊接

点焊、焊接筒体纵向焊缝。

CO2焊机

焊缝高度1.5~2mm±

0.5,宽度10mm+2

焊后整理补焊、清渣。

转序

将成型筒体吊离卷板机,转入下工序。

5T行车

封头、内封头、挡油板制做

第3页

拼接

按图纸要求尺寸、方向拼焊封头平板板料。

封头料应尽量使用完整板材,如果需要拼接的,则允许拼接一道焊缝,且焊缝应布置在封头中心线以上,水平布置,拼接焊缝与长轴中心线的距离应小于坯料短轴直径的1/4,并在成型前将影响装配的焊缝余高磨平

下料

封头坯料由等离子切割机下料。

(等离子编程切割)

等离子割机

焊后清理焊缝、补焊。

旋制

按图纸标识尺寸要求旋制封头。

旋边机、5米盒尺

长、短轴、翻边高度尺寸符合图样要求。

公差要求:

长轴±

2mm,短轴±

2mm,翻边高度±

2mm。

整形、修边;

检验转序。

封头对接安装

第4页

封头对接

将封头与前、后节筒体各自对正后点焊:

1、封头短轴上端点与筒体短轴上端点对正后点焊。

2、沿筒体上部将封头与筒体对接处多点点焊。

注意封头长、短轴方向最外端点与筒体长轴最外端点吻合。

只进行内部封头与筒身相接处焊接。

通焊、焊角≥6mm.

无虚焊、漏焊、咬边等焊接缺陷。

清理、修整焊缝,检验转序。

按图纸要求

160~210

焊丝规格(mm)

4

筒体成型、对接

第5页

筒身对接

1、将相邻2节筒体筒身对正后点焊:

2节筒对接时,以每一节筒体

罐体表面母线直线度:

罐体长度(L)<5000mm,直线度小于8mm;

L≥5000mm,直线度小于12mm。

上部中心线为基准对接点焊;

依此对接好所有筒身焊缝。

开人孔

人孔位置开孔:

1)以罐体前封头为基准,沿筒体上部纵向中心线按图纸尺寸

尺寸公差±

5mm

划出人孔中心位置;

2)以人孔中心为圆心以230mm为半径划圆,并用火焰割矩开孔。

尺寸公差+5mm

挡油板安装

按图纸标识将所有挡油板推到规定位置后点焊牢固。

焊接牢固;

清理罐体内部杂物,整形消除锤痕,检验转序。

罐体

筒身焊接

第6页

支座焊装

在封头外端部中心部位焊装罐体旋转支座。

焊接牢固。

将罐体吊装至变位机之上,并锁紧定位保险装置。

10吨行车

旋转灵活、加紧可靠、不偏心。

启动变位机,焊接罐体筒身上的环缝焊缝。

变位机

筒体扭曲度≤8mm,环焊缝高度1.5mm±

0.5,

宽度8mm±

2。

环焊缝:

采用手工电弧焊,焊条¢3.2;

焊接电流180~200A(T5)。

焊装

1.按图纸标识点焊、焊接:

底部加强板、管箱支架板、罐角拉撑

CO2焊机、5米盒尺

等加强板。

挡油板焊接

将罐体自变位机之上吊下放置于地面:

按图纸标识图焊接挡油板于筒身相接处焊缝。

50

打磨、修整焊缝。

清理杂物;

检验、转序。

罐体部件焊装

第7页

开沉淀槽孔

放油口放沉淀开孔:

1)以罐体前(后)封头为基准,在罐体筒体底部纵向中心线

2mm

上按图纸标识尺寸划出放沉淀及放油口中心位置;

2)以放沉淀及放油口中心为圆心,分别开孔。

割炬

罐脚焊装

2、罐脚、拉撑点焊:

1)以罐体封头长轴线为基准,划出罐脚底线,点焊四根辅助

10米卷尺

罐脚关于罐体纵向对称面的对称度为5mm;

角焊缝高度为板厚+2mm。

角铁并拉2根施工线作为基准线。

2)将罐脚沿基准线安装,并与罐体筒身点焊牢固;

3)将拉撑以罐体后部为基准按图纸尺寸安装点焊牢固。

4)焊装包盒。

焊装罐体吊耳

罐体吊耳点焊:

1)以前封头为基准按图纸划出吊耳位置;

2)将罐体吊耳点焊并焊接牢固。

焊缝焊接牢固,不得有夹渣,未焊透,焊瘤

部件焊装

人孔、放沉淀、放沉淀总成:

1)将罐口总成装入人孔内,罐口上平面距筒体上顶点尺寸按图纸

要求.摆正后点焊,检查尺寸无误后焊接。

等焊接缺陷

第8页

2)放沉淀总成与沉淀孔对正,下平面不得于低于罐脚下平面,

并与封头短轴平行,进油口法兰平面与罐体纵向轴线平行。

将与罐体相接处焊缝焊接。

焊缝检查

第9页

准备

1)罐体整体打磨修补。

角向磨光机

2)仔细清理罐内杂物、沙粒。

20A

气密性试验

1.将放沉淀槽、放油口处用盲盖法兰加垫橡胶垫密封。

密逢试验大盖、盲盖

2.将气源与大盖上的进气口连接好,打开开关。

气密性检查,加气压到36Kpa,

3.在所有对接焊缝涂肥皂水检查,保压30分钟

不允许出现漏气现象,保压0.5小时

注:

仅油罐进行此项试验,水罐无此项过程。

无压力下降。

20B

渗漏检验

1、密封罐体下部的沉淀槽、进放油口等。

在所有对接焊缝处涂刷煤油,检测有无渗透。

2.补焊、整理焊缝

仅水罐进行此项试验,油罐无此项过程。

交验、转序。

安全框

钣金制作

第10页

安全框制作

1、安全框封头制作:

a.将安全框封头用样板划画出弧线线后按线剪切。

1.弧度与罐体筒身相符

b.焊装溢流管:

在安全框前封头外端处开孔、焊装溢流弯管。

2、安全框(侧)对接:

在工作平台上将安全框按图纸尺寸对接。

2.直线度±

2mm:

长度L<5000mm

直线度±

5mm:

5000≤L≤10000mm

安全框焊装

在罐顶部:

1)以前封头为基准按图纸尺寸定出安全框距前端部纵向尺寸。

以封头长轴轴线为中心线确定并画出出安全框封头在罐体上部

横向尺寸。

2)将安全框封头点焊到罐体上部。

3)以前端部安全框封头为基准,确定后部安全框封头尺寸,并

点焊牢固。

4.在前后安全框两端最外缘划线,自前向后沿线固定、点焊纵向

安全框关于罐体纵向对称度5mm,

安全框。

5.整理、通焊安全框底部与罐体相接焊缝。

安全框内无渗漏现象。

注:

左右对称

清理、补焊、交验、转序。

按罐体图纸检验。

150~180

16~18

管箱和支架

第11页

管箱支架焊装

1、管箱支架点焊:

1)以罐脚下平面为基准,按图纸尺寸定出管箱支架上平面

管箱支架与罐体对称度±

3mm;

尺寸,以封头中心线为基准按图纸尺寸定出管箱支架长度尺寸。

管箱支架纵向尺寸公差±

2mm;

2)在前后封头水平方向上各焊2根角钢,确定管箱支架水平高

管箱支架高度尺寸公差±

2mm。

度及宽度,拉2根施工线,并按图纸以封头为基准划出各管箱

支架在罐体筒身上的纵向定位尺寸。

3)将管箱支架与筒体点焊牢固。

焊缝高度2±

0.5,不允许出现夹渣、焊瘤等缺陷。

4)焊接各管箱支架与罐体连接处焊缝。

管箱制作

1.将模压成型的管箱胚料按图纸要求长度配接。

管箱长度:

L≤5000,公差±

3mm;

L>5000,公差±

4mm。

2.将以上工件放置于管箱制作工装之上并加紧、点焊。

前部为重汽标志,后部为本司标志。

3.将焊接好的管箱自工装上吊下焊装内支板、整形。

4.焊接:

通焊将所有相接部位焊接。

5.管箱门总成制作:

将模压成型的管箱门门框和管箱门门板组装

为管箱门总成。

6.焊装前端封板和后端部管箱门。

第12页

管箱安装

1.将组焊完成的管箱吊运至焊好的罐体管箱支架之上,按图纸要求

管箱外端与罐体短轴对称度≤5mm.

尺寸定位,配钻安装孔,并用螺栓将管箱总成安装与管箱支架

之上。

2.配做焊装前后部三角板。

清理焊缝,交验转序。

(按图纸要求)

【本文档内容可以自由复制内容或自由编辑修改内容期待你的好评和关注,我们将会做得更好】