PLC在水玻璃生产过程控制中的应用Word文档格式.docx

《PLC在水玻璃生产过程控制中的应用Word文档格式.docx》由会员分享,可在线阅读,更多相关《PLC在水玻璃生产过程控制中的应用Word文档格式.docx(18页珍藏版)》请在冰豆网上搜索。

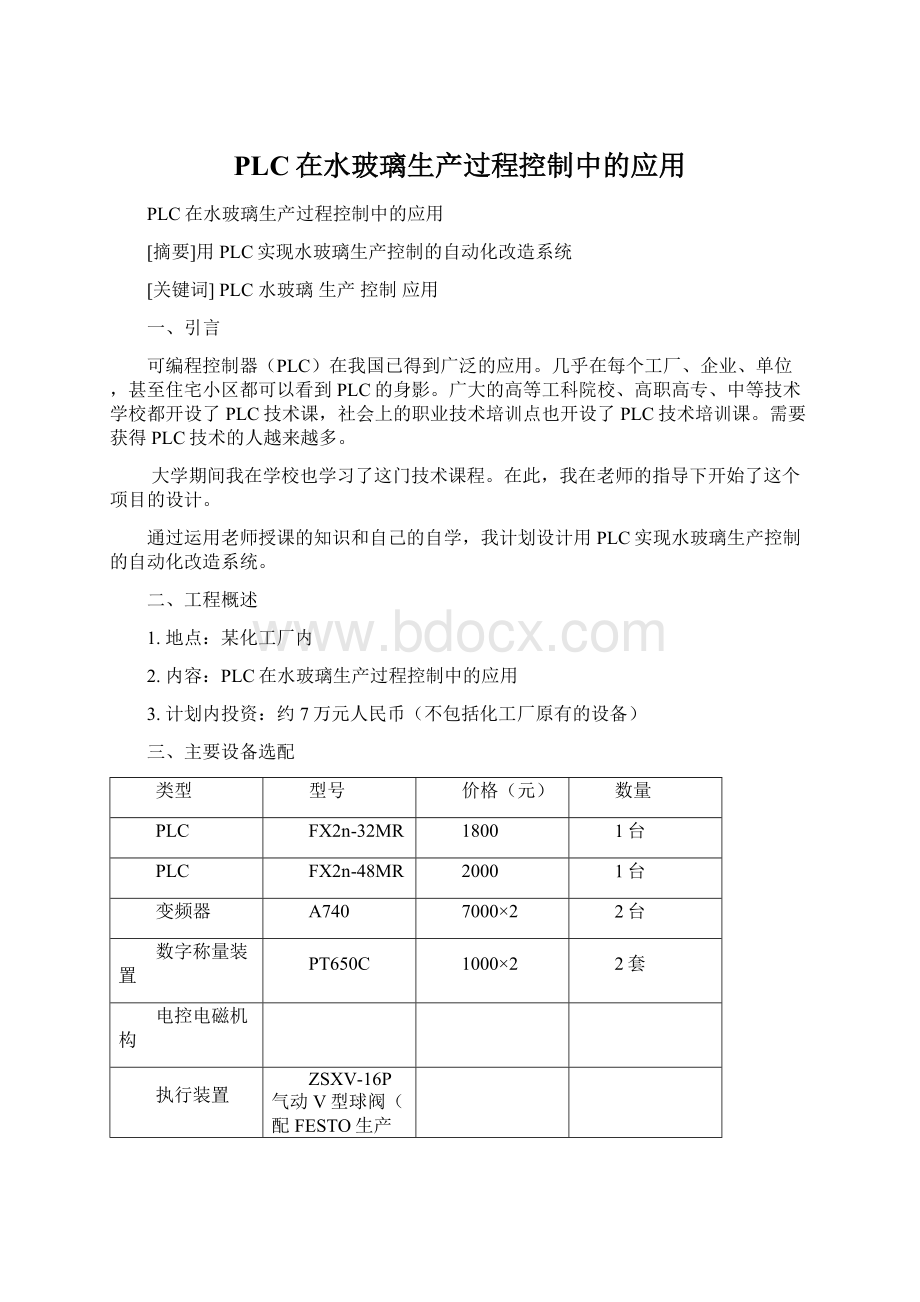

A740

7000×

2

2台

数字称量装置

PT650C

1000×

2套

电控电磁机构

执行装置

ZSXV-16P气动V型球阀(配FESTO生产的单电控执行机构带回器)

(注:

化工厂原有的其它生产设备在此不列出来。

)

四、砂碱配料控制

硅酸钠俗称水玻璃,不是复合材料,是无机化工原料。

由碱金属氧化物和二氧化硅结合而成的可溶性碱金属硅酸盐材料。

水玻璃(Na2O·

mSiO2)是生产各种硅酸侣催化剂、分之筛催化剂的重要原料。

水玻璃的生产就是把砂和碱按一定比例混合搅拌后,送水玻璃炉内高温煅烧,进行化学反应生成的。

砂和碱的配料控制用PLC控制技术实现。

1.生产装置及控制要求

水玻璃生产装置的示意图如图01所示,这里对实际的生产装置进行了一定的简化。

图01砂和碱配料生产线示意图

当称料斗是空的,并且在放料门关闭的情况下,开加料阀给料斗加料;

当称料达到设定值时(简称料满),关闭加料阀。

控制台按钮打开放料门,将物料放至拌缸进行搅拌,经一定时间后送到水玻璃炉煅烧。

当称重传感器检测到料斗放空时,自动关闭放料门,准备下一次加料。

模拟量称重信号,用于对料斗中的原料重量进行计量并通过PLC对每次放入料斗中的原料重量进行控制,以实现按比例混合搅拌。

2.控制系统设计

(1)系统配置

根据输入输出的点数和类型,选FX2n-32MRPLC一台、模拟量输入模块FX-4AD一个和数字称量装置(PT650C)两套;

执行设备采用电控电磁机构,当加料阀和放料阀得电时打开,其线圈失电时关闭。

根据控制要求,I/O设备配置及接线如图02所示。

为了便于操作,在控制面板设置了信号灯,用以指示加料和放料时的工作状态。

PLC输入/输出分配如表01所示。

图02PLCI/O设备配置及接线图

表01输入/输出分配表

输入

输出

编号

输出设备及功能

X000

启动按钮SB1

Y000

砂放料门接触器KM1

X001

停止按钮SB2

Y001

碱放料门接触器KM2

X002

开砂放料门按钮SB3

Y002

砂放料灯L1

X003

开碱放料门按钮SB4

Y003

碱放料灯L2

X004

砂/碱称重给定值调整选择SA

Y004

砂加料阀接触器KM3

X005

称重给定值增加按钮SB5

Y005

碱加料阀接触器KM4

X006

称重给定值减少按钮SB6

Y006

砂加料灯L3

X007

称重给定值恢复初值按钮SB7

Y007

碱加料灯L4

(2)程序设计

控制程序包括称重给定值设置程序,砂、碱重量控制程序和配料控制程序等。

①称重给定值设置程序的梯形图如图03所示,砂料、碱料的称重初值设定为500kg。

按SB7按钮(X007为ON),可使设定值恢复到初始设定值;

通过选择开关SA(X004)对砂或碱设定值进行调整,每按一次SB5按钮,设定值增加10kg,每按一次SB6按钮,设定值减少10kg,设定值调整的限制是防止超出调整范围(10~1000kg)。

图03称重给定值设置程序

2砂、碱重量控制程序的梯形图如图04所示。

根据称重装置(PT650C)的输出信号类型(电压0~10V)和称重范围(0~1000kg),模拟量输入模块FX2n-4AD设定为电压输入(对应的数值范围0~2000),使用通道为CH1和CH2。

该程序是通过设定值与当前值的比较,进行重量控制。

图04砂、碱重量控制程序的梯形图

3配料控制程序的梯形图如图05所示。

通过SET/RST指令,实现配料控制,其中M121=ON为砂料与设定值相等,M131=ON为碱料与设定值相等;

M141=ON为砂料空,M151=ON为碱料空。

图05配料控制程序的梯形图

(3)提高控制系统称量精度的措施

实际控制系统中是通过电机驱动传送带给砂称料斗和碱料斗加料的,达到设定值时,传送系统由于惯性不能立刻停止,会带来不定量的砂或碱,造成称量系统不确定的误差。

为了解决这一问题,可在主电路增设一个恒转矩变频器,其一次电路控制原理如图06所示。

利用变频器为驱动电机设置了四挡调速,即通过数字量装置PT650C输出的CO、FI两信号,接到变频器的控制输入端7、8、9三端,以实现送料的准确控制。

例如,砂的称量目标是500kg,通过PLC、变频器和PT650C,即可对砂的称量实现四挡控制,具体情况如表02所示。

通过上述改进,可使系统的称量误差达到0.5%以下。

表02变频器四挡调速数据

CO信号输出

FI信号输出

变频器输出频率变化/Hz

称料斗中的物料/kg

1

0~50(需3s)

0~400

50~45

400~426

45~30

426~495

30~0

495~500

图06一次电路原理图

五、水玻璃炉的换向控制

在水玻璃生产过程中,煅烧是最为重要的一个环节,它决定了水玻璃的质量。

由于水玻璃炉煅烧的温度很高(可达1390℃)和其本身的窑式结构以及节能的要求,需要换向燃烧。

采用可编程控制器进行控制,可取得满意的效果。

1.生产流程及控制要求

(1)生产流程和节能措施

煅烧的目的,是把前面配好的砂和碱的混合物在水玻璃炉内高温加热,进行化学反应,生成水玻璃,放出二氧化碳。

溶融状态的水玻璃出炉后被打入常压釜进行搅拌,待冷却均匀后,形成水玻璃成品打入储罐储存,其工艺流程如图07所示。

由于水玻璃炉炉体较大,温度较高,故把它分为南北炉交替对炉子加热。

为了减少热量的损失,节省能源,在南北烟道都设置了蓄热室。

当北炉燃烧时,打开南烟道闸板,关闭北烟道闸板,助燃风通过北烟道、蓄热室至北炉,供北炉燃烧所需氧气;

当南炉燃烧时刚好相反。

由于助燃风通过蓄热室带走了大部分热量,一方面降低了燃油的消耗,节省能源;

另一方面降低了烟道温度,又保护了烟道。

图07水玻璃工艺流程简图

(2)控制要求

自动换向控制的时序图如图08所示。

图08水玻璃炉换向控制时序图

2.控制系统硬件构成

(1)设备选型

选用一台FX2n-48MR可编程序控制器作为控制中心,主机I/O点数为24/24,具有丰富上午功能指令。

选用ZSXV-16P气动V型球阀(配FESTO生产的单电控执行机构带回器)作为执行装置,能满足水玻璃炉换向控制的要求。

(2)PLC输入/输出分配

PLC输入/输出分配如表03所示。

为了避免手动、回原点和自动等方式同时接通,X016、X017和X026输入信号用选择开关给定;

同理X010与X021,X011与X020,X012与X015,X013与X014,X022与X025,X023与X024的输入信号也用选择开关给定。

表03输入/输出分配表

编号

功能

南烟闸开回信

X015

关北汽阀开关

南烟闸(有信号开,无信号关)

北烟闸关回信

X016

手动

北汽阀(有信号开,无信号关)

北汽阀开回信

X017

回原点

北油阀(有信号开,无信号关)

北油阀开回信

X020

开北烟闸开关

北烟闸(有信号开,无信号关)

北烟闸开回信

X021

关南烟闸开关

南汽阀(有信号开,无信号关)

南烟闸关回信

X022

开南汽阀开关

南油阀(有信号开,无信号关)

南汽阀开回信

X023

开南油阀开关

Y010

南烟闸指示(开灯亮,关灯灭)

南油阀开回信

X024

关南油阀开关

Y011

北汽阀指示(开灯亮,关灯灭)

X010

开南烟闸开关

X025

关南汽阀开关

Y012

北油阀指示(开灯亮,关灯灭)

X011

关北烟闸开关

X026

自动

Y013

北烟闸指示(开灯亮,关灯灭)

X012

开北汽阀开关

X027

换向

Y014

南汽阀指示(开灯亮,关灯灭)

X013

开北油阀开关

Y015

南油阀指示(开灯亮,关灯灭)

X014

关北油阀开关

Y020

报警

3.控制系统的软元件设计

从生产工艺对控制的要求看,水玻璃炉的换向控制,具有按时间原则换向的特点。

采用SFC语言的状态转移图方式编程,可以增加程序的可读性。

为了使用功能指令FNC60(IST)自动设定与各个运行方式相对应的初始状态,需要使用辅助继电器(M)重新安排输入编号,重新安排输入编号的程序如图09所示。

图09重新安排输入编号程序

M8000为特殊辅助继电器(运行监视),在PLC运行时常为ON,故上面程序中的单步、单周期、回零启动、自动启动和停止等方式实际上不操作。

初始化电路如图10所示。

图10初始化电路程序

手动方式运行程序如图11所示。

回原点初始化程序如图12所示。

图11手动方式运行程序

图12回原点初始化状态程序

自动方式运行程序如图13所示。

图13自动方式运行程序

就现场运行的情况来看,要保证生产安全、稳定地进行,就要求现场控制阀和回信器等准确可靠。

一旦回信出现问题,往往会使程序锁死在某个状态。

在编程时应尽量减少串联节点的使用。

如果对上述程序作一些改进,可对控制阀和回信器的故障进行报警,这里给出程序框图如图14所示。

程序流程中的故障检测可采用之间故障检测法。

在工步开始时启动一个定时器,定时器的设定值为该工步正常持续时间的1.25倍。

图14自动控制程序流程图

六、项目注意事项

(1)PLC应远离强干扰和动力线,如大功率可控硅装置、高频焊机和大型动力设备,二者间距应大于200mm。

(2)PLC的I/O接线与控制线应分开,如必须在同一线槽中布线并使用屏蔽线。

交流线与直流线、输入线与输出线、开关量与模拟量最后分开缚设。

传送模拟量的信号采用屏蔽线,其屏蔽层应在模拟量模块一端接地。

(3)在电源线配线施工中,输出模块的电源配线必须采用放射式,不能采用

链式跨接。

跨接很容易造成首块模块的电源端子过电流。

(4)负载电源即便是交流220V,也不宜直接取自电网,应采取屏蔽隔离措施。

而且同一系统的基本单元、扩展单元的电源以及输出电源应取自同一相。

(5)根据负载性质并结合输出点的要求,确定负载电源的种类及电压等级,可用交流就不用直流,可用220V的就不用24V。

(6)正确确定负载电源容量。

应考虑接触器、电磁阀

等负载同时工作的因素,不宜简单采取总容量乘以系数的办法估算。

尤其是在大型系统中,容量若不满足,容易引起电压损失过大,影响负载正常工作。

七、备注

工程总价:

约10万元人民币(水玻璃生产控制系统用PLC实现的改造工程)

[结束语]

我会在今后的实际工作中继续努力增加自己的实践经验,努力提升自己的实操能力,解决在操作使用中出现的问题,把整套水玻璃生产控制系统更加完善化。

经验就是技术的硬道理。

致力于在机电领域创出属于自己的一片艳阳天地。

你的信任,我的动力。

[致谢]

感谢学校给我这个平台进行学习。

感谢合作单位、同学、指导老师的支持与帮助。

感谢考官的点评。

[参考文献]

[1]刘守操.可编程序控制器技术与应用.北京:

机械工业出版社,2006

[2]李俊秀,赵黎明.可编程控制器应用技术.北京:

化学工业出版社,2005

[3]石秋洁.变频器应用基础.北京:

机械工业出版社,2002

[4]丁炜.可编程序控制器在工业控制中的应用.北京:

化学工业出版社,2004

[5]贺哲荣,石帅军.流行PLC实用程序及设计(三菱FX2系列).西安:

西安电子科技大学出版社,2006

[6]广东省电工新技术教程实训指导编审组.电工新技术教程实训指导,2008

[7]吴启红.变频器、可编程序控制器及触摸屏综合应用技术实操指导书.北京:

机械工业出版社,2007

[8]OMRONPLC应用技术论文集.四川机电一体化技术公司

[9]常斗南.可编程控制器原理应用实验.北京:

机械工业出版社,1998

[10]钟肇新.可编程控制器原理及应用(第二版).广州:

华南理工大学出版社,1991

[11]张健.应用可编程控制器要注意的问题.电气时代,1999年第三期

[12]三菱FX2n系列可编程控制器编程手册