烧结机常见故障及修复专业方案总结.docx

《烧结机常见故障及修复专业方案总结.docx》由会员分享,可在线阅读,更多相关《烧结机常见故障及修复专业方案总结.docx(9页珍藏版)》请在冰豆网上搜索。

烧结机常见故障及修复专业方案总结

烧结机常用故障及修复方案总结

1.烧结机简介及常用设备故障问题分析

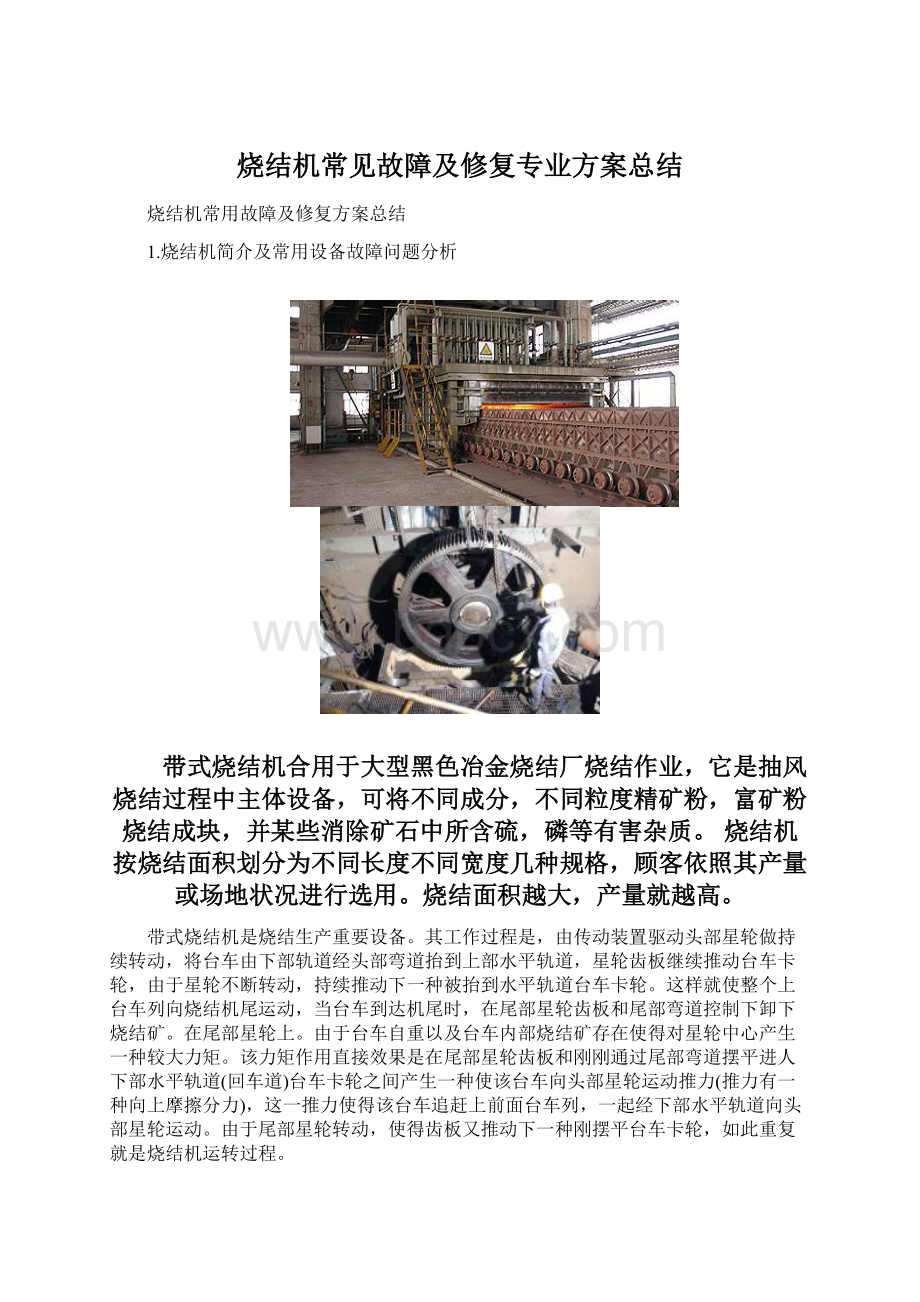

带式烧结机合用于大型黑色冶金烧结厂烧结作业,它是抽风烧结过程中主体设备,可将不同成分,不同粒度精矿粉,富矿粉烧结成块,并某些消除矿石中所含硫,磷等有害杂质。

烧结机按烧结面积划分为不同长度不同宽度几种规格,顾客依照其产量或场地状况进行选用。

烧结面积越大,产量就越高。

带式烧结机是烧结生产重要设备。

其工作过程是,由传动装置驱动头部星轮做持续转动,将台车由下部轨道经头部弯道抬到上部水平轨道,星轮齿板继续推动台车卡轮,由于星轮不断转动,持续推动下一种被抬到水平轨道台车卡轮。

这样就使整个上台车列向烧结机尾运动,当台车到达机尾时,在尾部星轮齿板和尾部弯道控制下卸下烧结矿。

在尾部星轮上。

由于台车自重以及台车内部烧结矿存在使得对星轮中心产生一种较大力矩。

该力矩作用直接效果是在尾部星轮齿板和刚刚通过尾部弯道摆平进人下部水平轨道(回车道)台车卡轮之间产生一种使该台车向头部星轮运动推力(推力有一种向上摩擦分力),这一推力使得该台车追赶上前面台车列,一起经下部水平轨道向头部星轮运动。

由于尾部星轮转动,使得齿板又推动下一种刚摆平台车卡轮,如此重复就是烧结机运转过程。

2.烧结机分类

1)按烧结形式分

鼓风式烧结机:

如烧结锅,平地吹;以及带式烧结机。

抽风式烧结机:

带式烧结机和环式烧结机等。

2)按烧结面积/产量分

36㎡、52㎡、65㎡、72㎡、90㎡、180㎡、240㎡、265㎡、300㎡、400㎡.....烧结面积越大,产量就越高。

3.带式烧结机主机构造:

烧结机主系统重要由传动装置、头尾端部密封、台车、吸风装置、机架、尾部调节装置和干油集中润滑系统等所构成。

主传动机构设在机头部位,由调速电机、减速机、开式齿轮等构成。

4.带式烧结机正常生产运营过程中易浮现设备故障、因素分析及老式解决方案:

1)台车跑偏:

1 设计因素。

烧结机头尾轮齿板个数和齿数都是奇数,轮齿受力均匀,但其齿廓曲线设计是凭借经验拟定,不能精准满足运动需要;而偶数齿星轮齿廓曲线是采用解析式得出,但偶数齿数不可避免存在轮齿受力不均匀本质缺陷。

因而这两种办法依然存在明显局限性之处,影响烧结机运动性能,从而影响生产效率和经济性。

2 生产制造因素。

烧结机运营质量重要取决于齿尾轮和头尾弯轨。

生产厂商制造和图纸规定存在一定偏差,特别是头尾轨相位差,是影响烧结机跑偏重要因素。

普通大型烧结机头尾轮相位差图纸规定在2mm以内,而国内厂商很难达到这一规定。

以265m2烧结机为例,国内某冶金矿山机械厂头尾轮相位差在5mm以内即可出厂。

3 烧结机现场安装调节因素。

现场安装调节时主尾轮定位和头尾弯轨配备最为重要。

一方面头尾轮中心要重叠,不重叠就会导致跑偏,而头尾轮中心和钢轨道中心也要重叠,不重叠也会导致跑偏。

头尾轮标高从理论上应当一致,但现场可以掌握头轮高于尾轮3~5mm,这样烧结机运营阻力减少,便于调节;若尾轮高于头轮,烧结机运营阻力加大,也是导致跑偏因素之一。

另一方面就是头尾轮齿板和头尾弯轨配备,规定按图纸规定掌握。

再次,星轮齿板更换安装采用拆卸旧齿后,与新齿配钻后安装,加工误差导致两齿板相位差较大,加上齿板与星轮外圆圆弧固定式定位,这样两齿板相位差无法现场调节,运营后易导致台车跑偏。

4 烧结机台车正式投产后二次调节因素。

普通烧结机在冷负荷试运转时运营效果都较好,但热负荷运营后,由于风和热气流变化会对烧结机运营导致一定影响,而此时重点是烧结机左右两侧风箱滑道处风量和温度要均匀一致,而这种不一致也是导致烧结机跑偏重要因素之一。

5 烧结机台车各部件浮现磨损后因素。

烧结机运营2a后烧结机齿轮、弯轨、滑道、滑板、台车都存在一定限度磨损,也是导致跑偏重要因素,这要依照现场状况更换调节。

解决方案:

1 烧结机头尾内外弯轨制作要选取加工质量较好单位,按图纸规定进行加工,加工按装配规定对内外轨道进行组装,保证安装尺寸精度规定,并进行有效固定,避免运送过程中挤压变形,给后期更换安装带来不便和发生装配精度超标较大现象。

2 新星轮齿板安装以星轮基板为基准,进行在线配钻安装,规定必要减小安装误差,最大限度保证对称两星轮齿板安装后相位差误差最小,从而保证运营中传动同步性最佳。

新齿板加工应考虑与滚套接触位置两端面倒角,以解决使用过程中齿板磨损后产生毛边对传动同步性影响。

3 解决风箱漏风。

生产运营中要保证配料稳定性,烧结机台车两侧温度要均衡,两侧风箱风量调节要对称。

风箱漏风和风量调节不均衡会导致烧结机跑偏,部件异常磨损加剧。

4 头尾轮调节。

烧结机头部星轮设立有轴承座调节装置,专门用于烧结机头轮调节。

头轮非传动端设计了两组液压螺旋千斤顶专门用于调节头轮水平位移。

调节时先拆除头轮非传动端轴承座固定螺栓,拆除调节液压千斤顶两端固定销,普通依照跑偏限度和方向,头轮移动侧轴承座反方向调节5~10mm。

在仅调节头轮效果不太明显状况下,尾轮可顺向调节5~10mm。

发现头轮标高因非传动端调节垫片已经抽空且台车本体朝非传动端偏,可先进行测量,头轮水平度暂不调节。

5 尾轮配重调节。

烧结机尾部移动摆架与连接轨接触位置应保证活动间隙,使用中因与台车轮接触,磨损产生毛边应及时去除,保证摆架正常移动,也可在连接轨制作安装时采用加工倒角方式,解决使用中应磨损产生毛边导致摆架不灵活问题。

6 烧结机台车检修。

烧结机台车跑偏在很大限度上是台车在使用一段时间后各部位磨损而导致跑偏现象,台车检修重要有:

a.烧结机台车滑板,一旦发现损坏应及时更换。

b.烧结机台车车轮和滚轮灵活度,由于台车车轮和滚轮受热及受冲击,经常有台车轮和滚轮用手扳不动现象,这样台车多了后来,会在台车进入头尾弯道时容易和头尾轮齿板形成滑动摩擦,容易导致跑偏。

c.烧结机台车自身磨损,烧结机台车体自身磨损最核心处是两端密封接合面,该面磨损不但容易导致漏风,还导致台车两端尺寸不一致,如换台车成本太高,可现场测量台车两端尺寸,在使用时大小端要选配。

2)台车起拱:

台车起拱重要现象体现为烧结机上行平面台车前轮起拱,烧结机下行平面台车后轮起拱。

上行台车走出烧结机头部传动星轮后就浮现前轮起拱现象,烧结机下行平面台车走出尾部星轮后就发生后轮起拱现像。

通过观测上行台车走出头部传动星轮前,前轮受头部星轮齿板推力作用向前运动,而后轮在出头部星轮前没有受到齿板推力。

下行台车在走出尾部星轮前是后轮受到尾部星轮齿板推力作用向前运营,而前轮在出尾部星轮前没有受到尾部星轮齿板推力。

1 上行台车起拱力学分析

针对此问题进行理论力学分析。

一方面台车起供阐明对台车有向上力存在,依照现场观测烧结机台车起供现象发现,起供位置在烧结机平面烧结机台车出头部星轮位置上。

因而以为是头部星轮齿板对烧结机台车有向上力作用。

详细力学分析如下:

图1

图1受力分析图是按照齿板磨损后得出,如果是完好齿板链轮齿板和台车滚套间最大压力FZ方向将和台车行进方向一致。

那么就不存在垂直向上分力使得台车向上起供。

因而只有齿板磨损后(虚线所示)齿板压面上渐开线曲率半径变大就会浮现如图1所示受力分析那样浮现一种向上分力。

详细受力分析如下:

空台车重力为64700(N);

单个卡轮支撑力为64700÷4=16178(N);

通过电机额定功率反推回星轮扭矩为615940(Nm);

星轮分度圆为4.136(m)

进而可推出齿板对滚套切向力推力FD大小为:

615940÷4.136=149(kN)

依照图1所示受力分析得tanα=Fr/FD;

α为水平方向推力FD与卡轮受到齿板压力FZ夹角;

只有当Fr不不大于等于单个卡轮支持力时台车就会起拱因而可得出最小夹角值为:

α≥arctanFr/FD=rctan(16178÷149000)=6.2

当水平方向推力FD与卡轮受到齿板压力FZ夹角不不大于等于6.2度时台车就会发生起拱现象。

依照平面几何关系可知当同一段圆弧相应轩长与母线间夹角增长为α角时,那么这段弧相应夹角就减少2α,当轩长不变状况下夹角变小哪么曲率半径就增大。

由此可知当齿板压面曲率半径变大时齿板就会对台车有向上推力,如果与弯轨连接连接轨上下胯裆太大等台车前轮还没有来得及降下来就挤到前一辆台车背面就会导致台车出星轮时前轮向上起供。

2 下行台车起拱力学分析

针对此问题进行理论力学分析。

一方面台车起供阐明对台车后轮有向上力存在,依照现场观测烧结机台车起供现象发现,起供位置在烧结机单棍平面烧结机台车出尾部星轮位置上。

当台车进入尾部回程道时,需要尾部星轮推动回程道台车运营,尾部星轮齿板与台车后轮轴上卡轮接触并产生推力,由于齿板磨损齿板压面渐开线曲率半径变大,因此齿板与卡轮摩擦形成一种向上摩擦分力,当此摩擦力产生力矩不不大于台车一半自重力矩时,台车后轮就会向上翘,形成起拱。

同步前一种台车起拱后,还没有来得及落下,背面台车前端已赶上来顶住了前面台车,使前面台车起拱后无法落下,每一台台车亦然,从而使回程道上台车形成锯齿形。

详细力学分析如下:

图2

图1受力分析图是按照齿板磨损后得出,如果是完好齿板链轮齿板和台车滚套间最大压力FZ方向将和台车行进方向一致。

那么就不存在垂直向上分力使得台车向上起供。

因而只有齿板磨损后(虚线所示)齿板压面上渐开线曲率半径变大就会浮现如图2所示受力分析那样浮现一种向上分力。

详细受力分析与上行台车起拱同样。

如果与弯轨连接连接轨上下胯裆太大就会导致台车出星轮时向上起供。

起拱危害:

✧起拱台车运营到头部时。

由于自重和头部星轮带动。

台车会瞬间坠落产生冲击,使轴承损坏,导致设备事故停机,也会导致台车端面不均匀磨损。

减少其使用寿命,增长备件消耗。

✧加大烧结机漏风。

烧结矿生产过程中。

70%一75%电量消耗于主风机,漏风量越高。

对产量影响越大。

增长了生产成本。

✧起拱会导致台车上下行车道上台车组合长度不等,使整个钢构造承受很大涨力。

对设备安全运营埋下了隐患。

✧起拱台车导致卡车停机,导致头部星轮主轴胀紧套失效。

台车起拱卡车后,为及时开车会采用倒车方式使台车复位,胀紧套与轴紧固方式势必导致轴与胀紧套相对运动而磨损。

解决方案:

1 加强台车车轮卡轮润滑,尽量使用原厂自润滑轴承,减少滚动摩擦阻力。

2 强化烧结机固定滑道润话,对润滑管路加强巡检。

对出问题润滑管路要及时解决,保证烧结机滑道润滑减少阻力。

3 对生产过程中从移动架和固定架之间缝隙漏下来得物料,运用在固定架上开孔导流等办法将物料导流到单棍溜槽内,减少因物料堆积导致移动架堵塞移动不灵活,使得台车群挤压力过大,起拱严重。

4 运用年休将磨损齿板更换掉,保证在烧结机运营过程中齿板对卡轮力方向始终与水平轨道方向一致。

3)胀紧套失效:

胀紧套是一种无键联结装置,其原理和用途是通过高强度拉力螺栓作用,在内环与轴之间、外环与轮毂之间产生巨大抱紧力,以实现机件与轴无键联结。

当承受负荷时,靠胀套与机件、轴结合压力及相伴产生摩擦力传递转矩、轴向力或两者复合载荷。

1 机械加工误差。

在机加工中必然会拥有误差产生,特别是内套内径与轴径、外套外径与齿轮内径两处配合间隙不同会导致:

a.内套和轴箍死,拉紧套拉不动,但外套和带轮胀紧力还不够,传动时外套和带轮之间打滑而发生丢转现象。

b.外套和齿轮已胀紧,拉紧套已拉不动,但内套和轴箍紧力还不够,传动时内套和轴之间打滑而发生丢转现象。

2 负荷不不大于紧固力。

在烧结机于行过程中由于台车跑偏、磨损起拱等因素导致卡车停机。

3 过载保护失效。

烧结机传动装置有定扭矩联轴器过载保护,在台车运营阻力异常高时,可防止浮现意外事故,避免传动轴、胀紧套等损坏。

解决方案:

1 选用原则胀紧套,依照规定力矩紧固;

2 及时消除也许导致卡车停机、过载因素;

3 调节定扭矩联轴器自我保护装置,充分发挥起作用。

4 避免倒车现象。

3)链轮主轴磨损及局部损伤

烧结机传动装置,重要由调速电机