数控加工工艺与编程课程设计零件的数控加工工艺设计文档格式.docx

《数控加工工艺与编程课程设计零件的数控加工工艺设计文档格式.docx》由会员分享,可在线阅读,更多相关《数控加工工艺与编程课程设计零件的数控加工工艺设计文档格式.docx(13页珍藏版)》请在冰豆网上搜索。

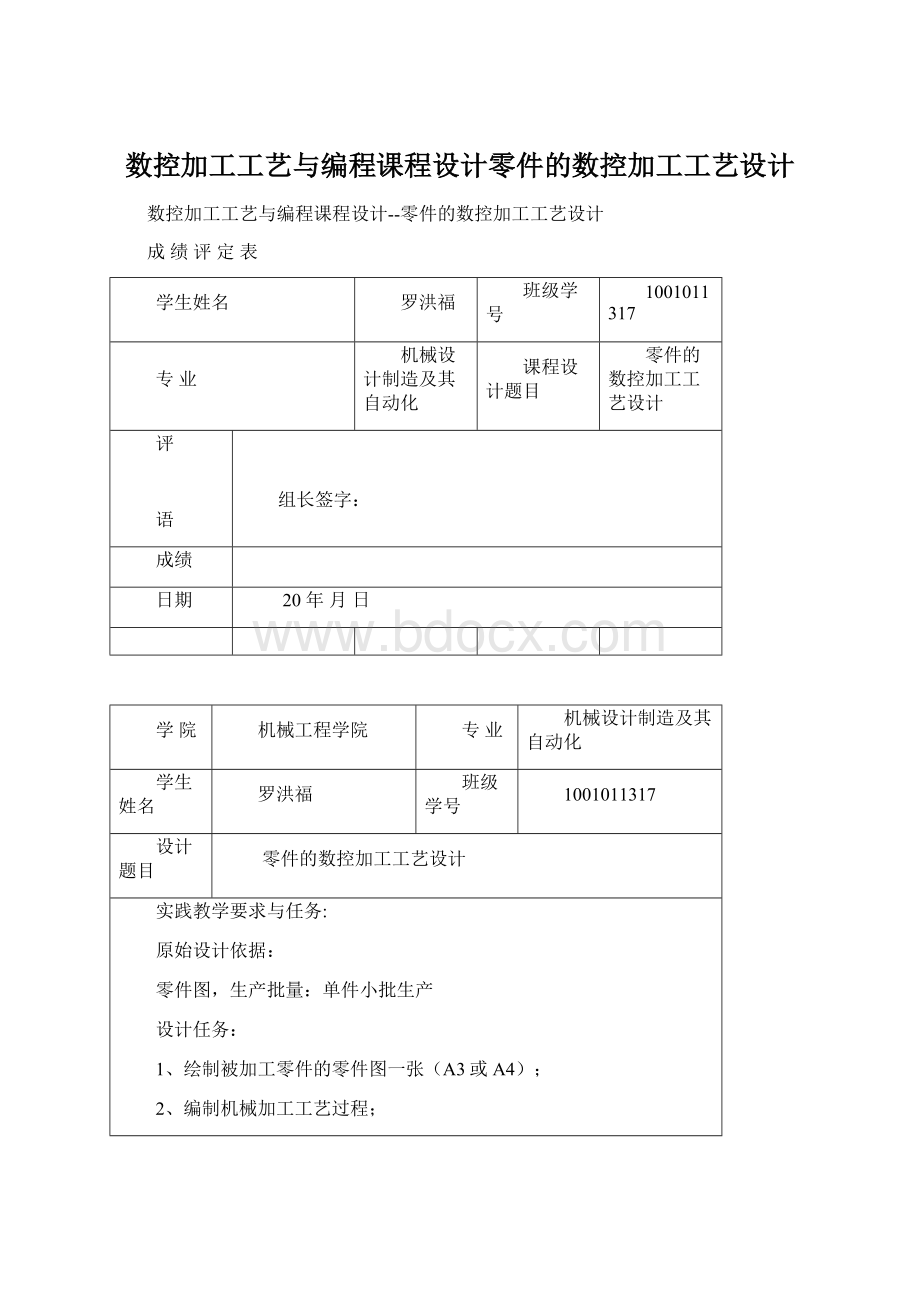

编制机械加工工艺过程0.5天

编制数控加工工序及编程2.5天

编写数控工艺课程设计说明书0.5天

课程设计答辩1.0天

指导教师:

年月日

专业负责人:

年月日

学院教学副院长:

课程设计任务书

前言

随着机械制造业的发展,数控加工技术已经广泛普及使用,数控加工技术的应用给传统制造业带来了革命性的变化,且随着数控加工技术的不断发展和应用领域扩大,它对各行各业的发展起着越重要的作用,推动着工业现代化。

因为数控加工技术具备各种优势:

便捷、精确、省力、高速、高效、高可靠性等,加之它发展前景乐观,而且涉及领域广,所以对于数控加工技术应用的人才需求在加大。

掌握和应用数控加工技术对于提升产品质量,解放和发展生产力有着巨大的帮助。

1.零件图工艺分析

选择该零件的材料HT200,毛坯尺寸为100mm×

100mm×

20mm。

通过零件图工艺分析,确定零件的加工内容、加工要求,初步确定各个加工结构的加工方法。

1.1.加工内容

该零件主要由平面、孔系及外轮廓组成,毛坯是正方形块件,尺寸为95mm×

95mm×

15mm。

加工内容包括:

φ8mm的4个通孔;

不通孔φ30mm;

60mm×

32mm的槽;

以及外轮廓。

1.2.加工要求

零件的主要加工要求为:

φ30mm的孔的尺寸公差为上偏差0.05mm,下偏差0mm;

32mm的槽的公差为上偏差0.05mm,下偏差0mm;

相邻通孔定位精度为±

0.1mm;

轮廓右侧尺寸精度为上偏差0,下偏差0.05mm;

槽和凸出轮廓精度为上偏差0,下偏差0.1mm。

1.3.各结构的加工方法

对于φ8mm的4个通孔,采取钻孔方案。

阶梯孔φ30mm,采取钻中心孔→钻孔→粗镗→半精镗→精镗的方案。

32mm的槽和外轮廓采用粗铣→精铣方案。

图1零件图

2.数控机床的选择

零件加工的机床选择加工中心,由于该零件所需刀具少,所以选择南通机床厂生产的XH713A型加工中心可以满足要求,系统为FANUC0i。

选用数控系统为FANUC0i的数控铣床,所选机床能够满足本零件的加工。

3.加工顺序的确定

按照基面先行、先面后孔、先粗后精的原则确定加工顺序。

由零件图可知,零件的高度Z方向基准是底面,长、宽方向的基准是φ30mm的内孔的中心轴线。

从工艺角度看Z方向底面也是加工零件各结构的基准定位面,因此,在对各个部分的加工顺序的排列中,无疑第一个要加工的面是该面,且加工与其他结构的加工不可以放在同一个工序。

确定加工顺序如下:

(1)第一次装夹:

加工底面。

(2)第二次装夹:

加工顶面→阶梯面及外轮廓→加工φ30mm孔、φ8mm的4个通孔→铣60mm×

32mm槽。

4.确定装夹方案并选择夹具

该盖板零件形状简单、尺寸较小,4个侧面较光整,加工面与非加工面之间的位置精度要求不高,故可以选用通用夹具平口钳,以底面和两个侧面定位,用平口钳从侧面夹紧。

5.编制数控技术文档

5.1.编制机械加工工艺过程卡

表1机械加工工艺过程卡

机械加工工艺过程卡

产品名称

零件名称

零件图号

凸模板

材料名称及牌号

HT200

毛坯种类或材料规格

20mm

总工时

(不填)

工序号

工序名称

工序简要内容

设备名称及型号

工艺装备

工时

1

下料

锯床

(该列不填)

2

铣面

铣削6个面,保证95mm×

15mm

X52

平口钳、面铣刀、游标卡尺

3

钳

去毛刺

钳工台

4

数控铣

铣轮廓、铣圆孔、铣槽

XH713A

游标卡尺、内径千分尺、深度千分尺

5

数控钻

钻通孔

中心钻、内径千分尺

6

7

检验

编制

审核

批准

共页

第页

5.2.编制数控加工工序卡

表2数控加工工序卡片

(工厂)

数控加工工序卡片

产品名称或代号

材料

程序号

夹具名称

使用设备

车间

平口钳

工步号

工步内容

刀

具

号

刀具规格/mm

主轴转速/(r/mm)

进给速度/(mm/min)

背吃刀量/mm

量具

铣平面

T01

φ30mm

600

100

游标卡尺

铣轮廓

T02

φ8mm

游标卡尺、深度千分尺

铣槽

120

铣φ30mm不通孔

T03

60

定位φ8mm通孔

T04

A2

1000

粗钻φ8mm通孔

T05

φ7mm

50

0.5

精钻φ8mm通孔

T06

300

80

0.2

第页

6.刀具与切削用量的选择

平面铣削上下表面时,厚度为95mm,拟用面铣刀单次平面铣削,为使铣刀工作时有合理的切入、切出角,面铣刀直径尺寸的选择最理想的宽度应为材料宽度的1.3倍~1.6倍,因此用φ30mm的硬质合金面铣刀,齿数为10,一次走发完成粗铣,设定粗铣后留精加工余量0.5mm。

加工轮廓时和斜方槽时,可选用φ8mm的平底铣刀。

铣φ30mm不通孔,可选用φ30mm和平底铣刀。

钻φ8mm的4个通孔,选用φ7mm的麻花钻,然后用φ8mm铰刀。

6.1.编制数控加工刀具卡片

表3数控加工刀具卡片

序号

刀具号

刀具规格名称

数量

加工表面

备注

面铣刀φ30mm

1

上、下表面

平底铣刀φ8mm

轮廓、斜方槽

中心钻A2

φ30mm不通孔、

φ8mm通孔

平底铣刀φ30mm

φ30mm不通孔

麻花钻φ7mm

铰刀φ8mm

7.编写加工程序

主程序

O0001

N10G17G21G40G54G69;

N20G91G28Z1;

N30T02MO6;

N40M03S600;

N50MO8;

N60G90G43GO1Z-1H01;

N60M98P1000;

调用子程序加工工件轮廓

N70G90G43GO1Z-2H01;

N80M98P1000;

N90G90G43GO1Z-3H01;

N100M98P1000;

N110G90G43GO1Z-4H01;

N120M98P1000;

N130T02MO6;

加工斜方槽

N140MO3S600;

N150M08;

N160G90G43G00Z50H02;

N170G68X0Y0R-45;

N180G41G00X30Y0D02;

N190G01Z-8F120;

N200Y6;

N210G03X20Y16R10;

N220G91G01X-40;

N230G03X-10Y-10R10;

N240G01Y-12;

N250G03X10Y-10R10;

N260G01X40;

N270G03X10Y10R10;

N280G01Y12;

N290G90Z5;

N300G40G00X-25Y6;

N310G01Z-8;

N320G91X50;

N330Y-6;

N340X-50;

N350G90Z5;

N360G69G00Z50

N370G91G28Z0;

N380M05;

N390M03;

N400T04M06;

加工φ30mm不通孔

N410M03S600;

N420M08;

N430G90G43G00Z5H04;

N440G81X0Y0Z-8F60;

N450G80G00Z50;

N460M05M09;

N470G91G28Z0;

N480T04M06;

加工4个φ8mm通孔

N490G90G43G00Z50H04;

N500M03S1000;

N510M08;

N520G00X0Y0;

N530G98G81X-30Y30Z-3R3F60;

N540X-30Y-30Z-3R3;

N550X30Y30Z-3R3;

N560X30Y-30Z-3R3;

N570G80;

N580G00Z50;

N590M05M09;

N600G91G28Z0;

N610T05M06;

N620G90G43G00Z50H05;

N630M03S600;

N640M08;

N650G98G81X-30Y30Z-18R3F50;

N660X-30Y-30Z-18R3;

N670X30Y30Z-18R3;

N680X-0Y-30Z-18R3;

N690G80;

N700G00Z50;

N710M05M09;

N720G91G28Z0;

N730T06M06;

N740G90G43G00Z50H06;

N750M03S300;

N760G98G81X-30Y30Z-18R3F80;

N770X-30Y-30Z-18R3;

N780X30Y30Z-18R3;

N790X30Y-30Z-18R3;

N800G80;

N810G00Z50;

N820M05M09;

N830G91G28Z0;

N840M30;

子程序

O1000

N900G90G00X-50Y50;

N910G41G01X-46Y46D01F100;

N920X-10Y40;

N930G03X10Y40R10;

N940G01X30;

N950G02X40Y30R10;

N960G01Y10;

N970G03X40Y-10R10;

N980G01Y-30;

N990G02X30Y-40R10;

N1000G01X10;

N1010G03Y-10Y-40R10;

N1020G01X-30;

N1030G02X-40Y-30R10;

N1040G01Y-10;

N1050G03X-40Y10R10;

N1060G01X-46Y46;

N1070G49G91G28Z50;

N1080G40X0Y0;

N1090M99;

8.总结

通过本课题的设计,我对数控加工的整个过程有了较全面的理解。

经过设计中选择刀具,我对数控工具系统的特点和数控机床的刀具材料和使用范围有了较深刻的了解,基本掌握数控机床刀具的选用方法;

经过设计加工工艺方案,进一步了解工件定位的基本原理、定位方式与定位元件及数控机床用夹具的种类与特点,对教材中有关定位基准的选择原则与数控加工夹具的选择方法有了更深的理解;

经过编制零件的加工程序,基本熟悉数控编程的主要内容及步骤、编程的种类、程序的结构与格式,对数控编程前数学处理的内容、基点坐标、辅助程序段的数值计算有了进一步的认识。

工艺设计、数值计算及程序编制的整个过程虽然任务比较繁重,但在设计过程中通过自己不断的学习,尤其是自主学习,和实践以及实验,我克服了许多的难题,这种成就感使感到十分的喜悦和兴奋。

这次设计,让我真切体会到理论与生产实践相结合,教材中学到许多知识在实践中得到了印证,我学到了很多,我学会了如何与同学、老师的沟通,学会了与同学配合完成任务,学会了如何利用图书、网络搜集信息等等。

9.参考文献

[1]任晓虹.数控编程技术及应用.北京:

国防工业出版社,2010.

[2]王亚辉,任保臣,王全贵.典型零件数控铣床/加工中心编程方法解析.北京:

机械工业出版社,2011.

[3]涂志标,黎胜容.典型零件数控铣加工生产实例.北京:

[4]卢秉恒.机械制造技术基础.北京:

机械工业出版社,2013.