齿轮制作工艺Word文档格式.docx

《齿轮制作工艺Word文档格式.docx》由会员分享,可在线阅读,更多相关《齿轮制作工艺Word文档格式.docx(9页珍藏版)》请在冰豆网上搜索。

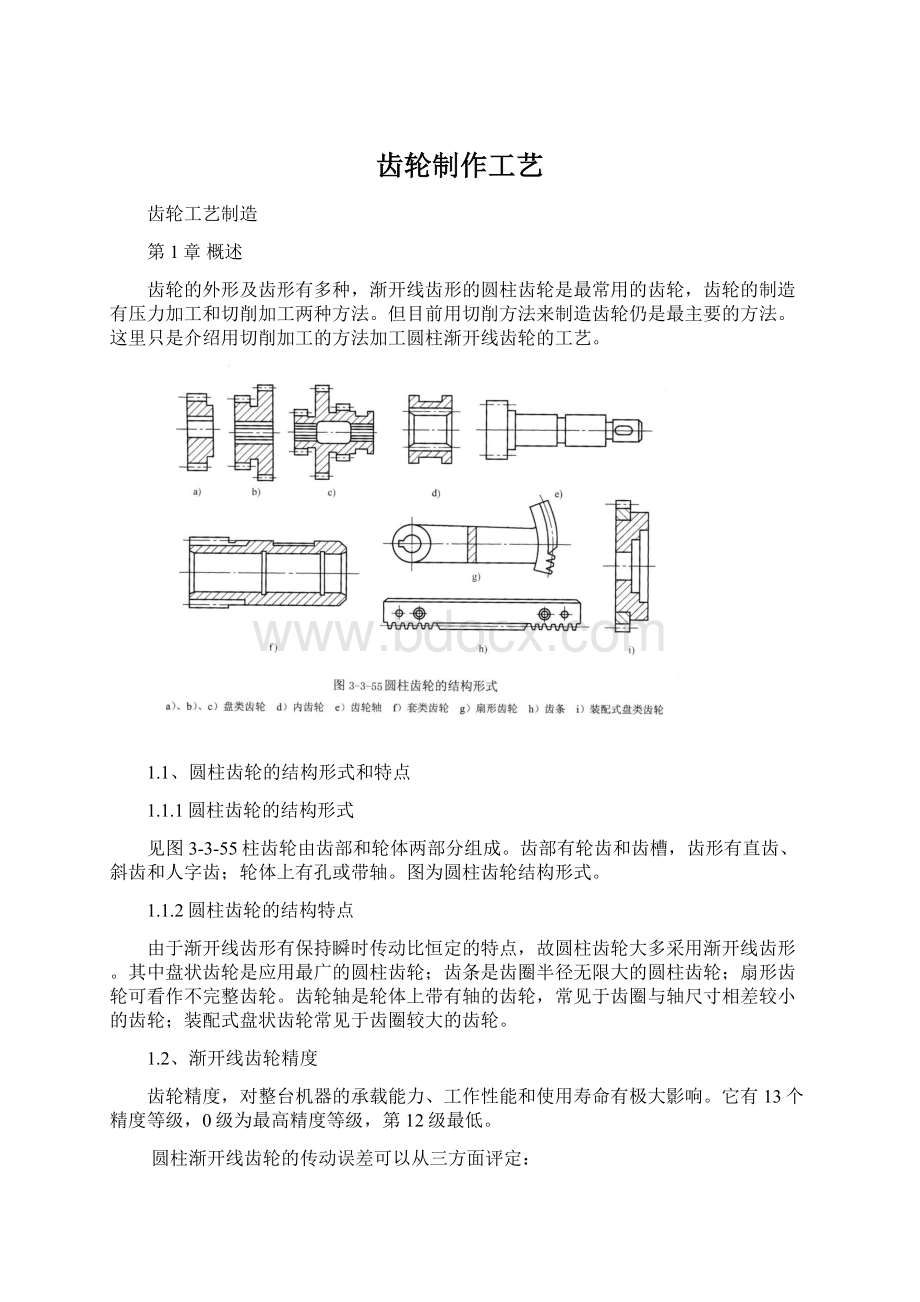

齿轮轴是轮体上带有轴的齿轮,常见于齿圈与轴尺寸相差较小的齿轮;

装配式盘状齿轮常见于齿圈较大的齿轮。

1.2、渐开线齿轮精度

齿轮精度,对整台机器的承载能力、工作性能和使用寿命有极大影响。

它有13个精度等级,0级为最高精度等级,第12级最低。

圆柱渐开线齿轮的传动误差可以从三方面评定:

1、传动的准确性用于评定齿轮一转内的转角误差,反映传动比恒定度。

2、工作平稳性用于评定一齿距角内的转角误差反映传动平稳性、冲击、噪声、振动的大小。

3、接触精度用于评定齿面和齿向的误差,反映齿轮传动中齿面受载均匀情况。

它们的精度种类和等级主要依据其用途及工作条件而定,传动精度高的须主要保证传动的准确性;

高速传动的主要是选择工作平稳性高的;

载荷大的,需选择接触精度高的齿轮。

1.3、齿轮的材料、热处理和齿轮毛坯

1.3.1齿轮的材料和热处理

齿轮材料种类很多,常用的有45钢或中、低碳合金钢,在实际应用时应根据不同的用途和工作条件来选择,如低速重载的选择综合力学性能好的中碳或中碳合金钢,进行调质处理。

若转速高且又受力不平稳,有冲击的齿轮应选用中碳合金钢进行表面淬火或低碳合金钢进行渗碳,精密零件,要求表面耐磨,疲劳强度要求高应选用渗氮钢,进行渗氮处理。

传力小的齿轮也可用铸铁、非铁金属,甚至胶木、尼龙等材料制作。

齿轮热处理应根据不同的材料和工作条件来安排,毛坯一般需进行正火;

中等工作载荷及低速工作的齿轮一般应进行调质处理;

如需较高的齿面硬度则对齿面表面淬火处理或化学热处理。

1.3.2齿轮毛坯

齿轮毛坯主要有棒料、铸件和锻件。

棒料用于尺寸不大且强度不高的齿轮。

若要求强度高且受力不平稳,结构不太复杂时,多采用锻件作齿坯。

若尺寸较大,形状复杂的齿轮,应选用铸造齿坯。

第2章圆柱齿轮齿形的加工方法

圆柱齿轮齿形的加工有成形法和展成法两种。

2.1、成形法

成形法是指用与齿轮齿形完全一致的成形刀具加工齿形的加工方法。

常用的是在铣床上用成形铣刀加工齿轮,成形铣刀有盘状铣刀和指状铣刀,如图3-3-56示。

成形法每次进给加工出一个齿槽后须分度转过一齿,再加工下一齿,效率低,且分度总会有误差,成形刀具模数齿数不可能一一对应,同一模数不同齿数分段,同一模数同一段区的不同齿数就用同一齿轮铣刀加工,因此加工出的齿形有误差,齿轮精度较低(9级及以下),但刀具和设备比较简单,生产成本较低。

常用于单件、小批量生产的9级精度以下的齿轮及修配工作中低精度的齿轮加工。

圆柱内齿轮,若加工批量大,还可以拉削成型。

单件、粗糙度小的齿轮也可用成形砂轮磨齿。

2.2、展成法

展成法加工齿形是利用齿轮啮合原理,将齿轮加工刀具和齿坯模拟成一对齿轮副,驱动刀具和齿坯作啮合运动,从而切出齿形。

例如,滚齿加工,滚齿刀与齿坯在加工过程中相当于一对圆柱螺旋齿轮啮合。

滚刀相当于一个大螺旋角齿轮,其轴向截面为齿条形状的蜗杆,在其齿面开出刀刃和容屑槽,当滚齿刀旋转时,这些刀刃线的包络线便形成了渐开线齿形。

如图3-3-57

展成法刀齿刃形与加工齿轮齿数无关,一把刀具可加工同一模数的任意齿数齿轮。

与成形法相比,展成法加工齿轮的加工精度和生产效率都较高。

常用的展成法加工除了滚齿加工外,还有插齿加工,精加工有剃齿、珩齿、磨齿和研齿等。

2.2.1滚齿

图3-3-58y3150E型滚齿机外形图1是床身;

2是立柱;

3是刀架,刀架可沿立柱上的导轨上下直线移动,也可绕自身的水平轴线转动,调整刀与工件间相互位置,使它们相当于一对轴线交错的螺旋齿轮啮合;

4是滚刀主轴,5是小立柱,6是工件心轴,工件装在其上随工作台旋转;

7是工作台。

滚齿机的传动由四条传动链组成:

速度传动链是电动机与滚刀主轴间的传动链,为主传动链。

展成运动传动链是滚刀与工件旋转间的传动链,滚刀与工件须保持严格的啮合关系。

轴向进给运动传动链是刀架沿工件轴向运动的传动链。

差动传动链从刀架至工件,须保持严格运动关系。

滚齿是应用最广的齿形加工方法,与插齿相比,滚齿齿轮运动精度较高而齿形精度和齿面质量较低。

通常可加工出7-10级精度齿轮。

滚齿加工应用较广,可加工直齿、斜齿圆柱齿轮;

蜗轮;

弧线、摆线等齿轮。

但不能加工靠得很近的双联齿轮、内齿轮和扇形齿轮。

2.2.2插齿

插齿机主要用于粗、精加工外、内啮合的直齿圆柱齿轮、双联多联齿轮。

图3-3-58所示为Y5132型插齿机。

图中1是床身,2是立柱,3是刀架,4是插齿刀,随刀具主轴作上下往复反插削且旋转,5是工作台,工件装在工作台上作旋转运动,并随工作台直线运动实现径向切入,6是挡块支架,调整其上挡块位置可使加工过程自动进行。

插齿加工的原理类似一对轴线平行的圆柱齿轮啮合,一个是工件,另一个是端面上磨出前角,齿顶与齿侧均磨出后角的齿轮,即插齿刀插齿刀的旋转与工件旋转复合出成形运动,如图3-3-59所示。

插齿时,插齿刀和工件除完成展成运动和主运动(刀具下插)外,还有一径向进给运动。

齿轮插完后为了避免刀齿回程时擦伤工件,刀具相对工件要让开一段距离,恢复到原位,这种运作称为让刀运动。

插齿加工质量

插齿的齿形精度高,表面粗糙度小。

插齿的运动精度稍差。

插齿的齿向误差由于频繁往复运动,主轴磨损所致,插齿加工的齿轮精度等级通常为7-9级,最高可达6级。

插齿比滚齿灵活应用范围广,不仅能加工外啮合齿轮还可加工距离很小的多联齿轮、扇形齿轮、内齿轮和齿条等。

2.2.3磨齿

磨齿是齿轮加工精度最高的方法。

磨齿加工也有成形法和展成法两种,由于成形法砂轮的修整要求很高,因此生产中应用很少。

展成法磨齿多用齿轮齿条啮合原理,最高精度可达3级Ra0.2~0.8

m。

,效率低。

蜗杆砂轮磨齿

将砂轮修整成蜗杆状,以齿轮滚刀的形式磨齿,通常加工精度为5-6级,但砂轮修整复杂。

如图3-3-61a)

双片碟形砂轮磨齿

双片碟形砂轮磨齿,其原理如同齿轮在齿条上滚动,两片碟形砂轮倾斜安装,构成了两个假想齿条两侧,磨削时,砂轮高速旋转为主运动,齿轮犹如在齿条上作纯滚动,形成展成运动,如图3-3-61b)

这类磨齿机精度可达5级以上,但这种方法生产率较低。

在每磨完一个齿后,工件还需分度。

单片锥面齿轮用锥面砂轮齿轮磨齿

单片锥面齿轮磨齿也是如齿轮在齿条来磨齿条上滚动一样,用锥面砂轮的侧面代替齿条的一个齿的齿侧来磨削齿轮,如图3-3-61c)所示,磨削时,砂轮作旋转的主运动,还要作纵向直线运动,以磨出整个齿宽。

2.2.4剃齿

相当于一对螺旋齿轮作双面无侧隙啮合的过程。

剃齿刀相当于一个高精度的斜齿轮,只是在齿面上沿渐开线齿向开了很多槽形成切削刃。

剃齿时,经过预加工的工件装在机床心轴上,在机床工作台上的两顶尖间可以自由转动:

剃齿刀装在机床主轴上,在机床的带动下与工件作无侧隙的螺旋齿轮啮合传动,带动工件转动。

剃齿刀与被加工齿轮沿齿长方向产生相对运动,在径向力作用下,从工件齿面上剃下很薄的切屑(厚度可小于0.005~0.01mm),在啮合过程中逐渐把余量剃掉。

剃齿加工效率高成本也较低,平均比磨齿低90%;

剃齿在工序安排上应以滚齿为前道工序,剃齿加工精度主要取决于剃齿刀,只要剃齿刀本身精度高,就能够剃出Ra0.32~1.5

m、6~7级精度的齿轮。

剃齿是软齿轮—未淬火圆柱齿轮精加工最常用的加工方法之一。

2.2.5珩齿

是对热处理后的齿轮进行精加工的方法。

其加工原理与剃齿相同,所不同的是珩齿所用的刀具(珩轮)是含有磨料的塑料齿轮。

切削是靠珩轮齿轮(工件)齿面间的压力各相对滑动来进行。

珩齿时,由于切削速度低(一般为1~3m/s),加工过程实际上是低速磨削、研磨和抛光的综合作用过程,齿面不会烧伤和裂纹,表面质量好。

第3章圆柱齿轮的加工工艺过程

齿轮加工工艺过程须根据齿轮材料、毛坯种类、热处理要求、精度高低、形状结构、尺寸大小、生产批量和厂家条件来定,但一般归结为:

圆柱齿轮加工工艺过程:

毛坯制造---毛坯热处理—齿坯加工—齿轮加工—去毛剌倒角—齿形热处理——定位面精加工—齿轮精加工—检验

要加工出精度合格的齿轮须选择好定位基准,考虑到齿轮的几何中心与回转中心的同轴度,尽可能使齿轮加工时的定位基准与设计基准重合,带孔齿轮应以中心孔和一个端面为定位基准,小直径轴齿轮应选择两端中心孔为定位基准,形状、尺寸不同,生产批量不同定位方式不同。

齿轮大批量生产加工工艺卡:

工序号

工序名称

工序内容

加工设备

01

锻造

按锻件图精锻毛坯

02

热处理

正火

03

车

粗车、半精切小头外圆及端面至

;

小头倒角;

倒头粗切、半精切大头外圆至

钻、扩孔至

粗镗孔至

。

车床

04

精切外圆及端面至图样尺寸;

半精镗、精镗内孔尺寸至图样尺寸

05

插键槽

插键槽至图样尺寸

插床

06

滚齿

留剃齿量0.06—0.08mm

滚齿机

07

倒角(内孔及齿端),至图样尺寸

08

钳工

去毛剌

09

剃齿

保证齿轮精度等级7级

剃齿机

10

齿面高频淬火后硬度50—55HRC

11

珩齿

珩齿至图样尺寸

珩齿机

12

检验