电缆等技术要求Word文件下载.docx

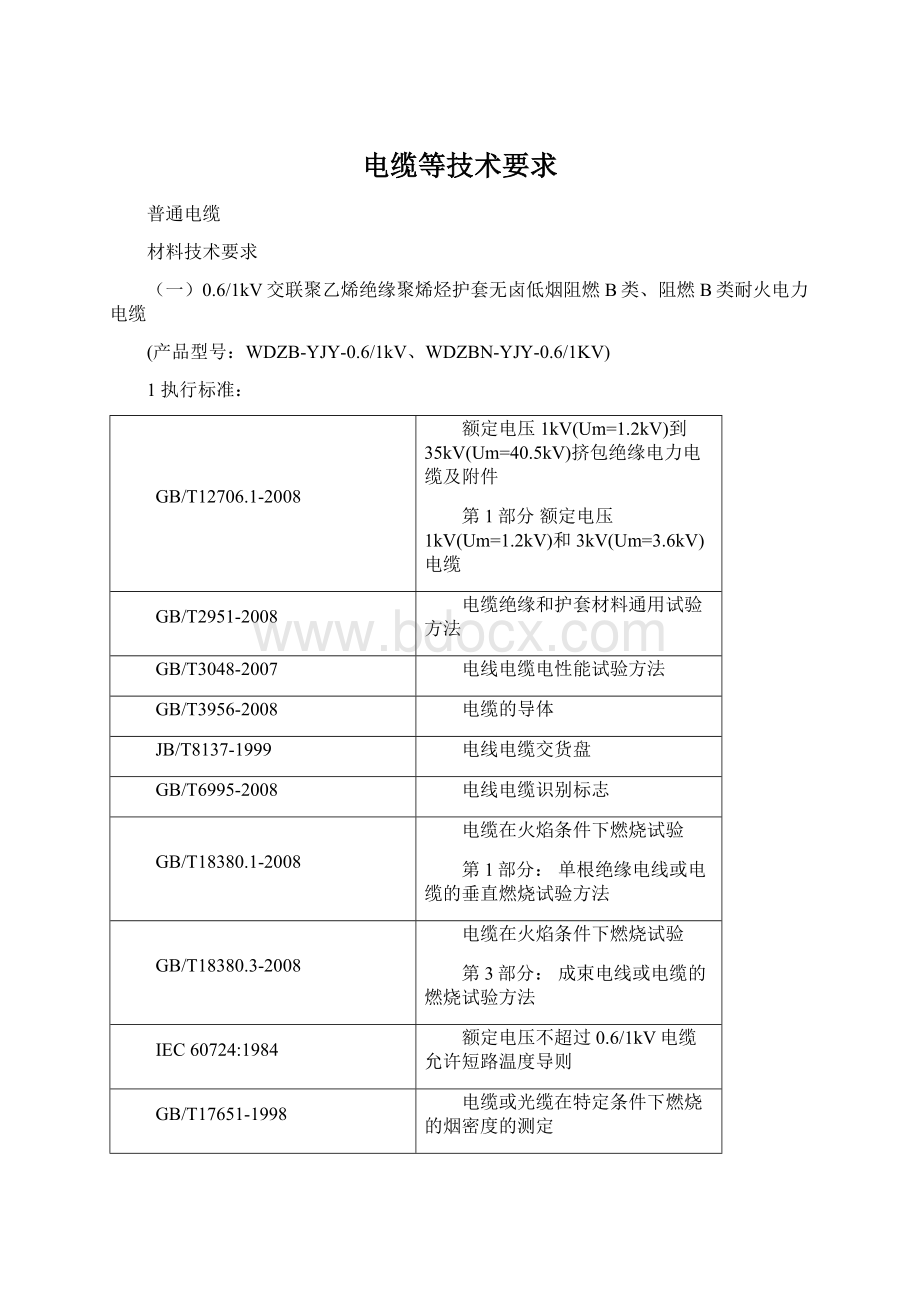

《电缆等技术要求Word文件下载.docx》由会员分享,可在线阅读,更多相关《电缆等技术要求Word文件下载.docx(80页珍藏版)》请在冰豆网上搜索。

系统标称电压U0/U0.6/1kV

系统最高运行电压Um1.2kV

系统频率50Hz

2.2运行要求

电缆导体的额定运行温度90℃

短路时电缆导体的最高温度250℃

短路时间不超过5s

电缆敷设时允许的最小弯曲半径:

项 目

单芯电缆

多芯电缆

无铠装

有铠装

安装时电缆最小弯曲半径

20D

15D

12D

注:

D为电缆外径

2.3运行环境条件

海拔高度:

≤2000m

环境温度-20℃~+45℃

相对湿度:

≤90%

2.4敷设条件

敷设环境有直埋、沟槽、排管、沟道、桥架等多种方式。

敷设时最低环境温度不低于0℃。

2.5耐地震能力

地震烈度8度(a=0.1g)。

3电缆的技术要求

3.1导体

3.1.1导体采用软铜单线绞合紧压而成,紧压系数不小于0.90,其组成、性能符合GB/T3956的规定,电缆截面偏差≤3%。

3.1.2导体表面光洁、无油污,无损伤屏蔽及绝缘的毛刺、锐边,无凸起或断裂的单线。

3.1.3导体结构直流电阻符合GB/T3956-2008及GB/T12706.1-2008的规定。

3.1.4耐火电缆其绝缘应具有耐火特性,否则在导体上应设置耐火层,耐火层采用耐火云母带绕包而成,云母带绕包应服帖,无漏包现象,重叠率不小于50%.绕包后的耐火层满足工频电压2000V的火花检验(中间检查)的要求,制成品的耐火性能应符合GB/T19666-2005标准第5.2条规定。

3.2绝缘

3.2.1绝缘材料选用硅烷交联聚乙烯(XLPE)型绝缘材料,绝缘紧密挤包在导体或云母带上,绝缘性能符合GB/T12706的规定。

绝缘容易剥离而不损伤导体或云母带,绝缘表面平整,色泽均匀。

3.2.2绝缘标称厚度符合GB/T12706的要求,绝缘厚度平均值不小于规定的标称值,绝缘任一点最薄点的测量厚度不小于标称值的90%减去0.1mm。

3.2.3绝缘层的横断面上无目力可见的气泡和砂眼等缺陷。

3.2.4绝缘线芯的识别标志符合GB/T6995.5-2008的规定。

3.3缆芯及填充物

3.3.1电缆成缆的填充材料采用非吸湿性材料,紧密无空隙,成缆后缆身外形圆整。

3.3.2缆芯外采用非吸湿性包带(高阻燃包带)轧紧,电缆外形圆整。

3.4电缆外护套

3.4.1外护套采用90℃低烟无卤阻燃聚烯烃护套料挤包;

外护套表面光洁、圆整,其标称厚度和性能应符合GB/T12706-2008的规定,任一点最小厚度不小于标称值的80%减去0.2mm。

3.4.2外护套表面紧密,其横断面无肉眼可见的砂眼、杂质和气泡以及未塑化好和焦化等现象。

4成品电缆

4.1成品电缆性能试验按GB/T12706.1-2008的规定进行。

4.2成品电缆的导体20℃时直流电阻符合GB/T3956-2008的规定。

4.3成品电缆经3500V/5min交流电压试验不击穿。

4.4成品电缆绝缘及护套的机械性能等性能指标符合表1的规定。

4.5WDZB-YJY型阻燃电缆能通过GB/T18380.34-2008规定的B类成束燃烧试验。

4.6 WDZBN-YJY成品电缆能通过GB/T19216-2003规定的耐火试验。

4.7成品电缆外护套表面连续印有电缆型号、电压、厂名和长度等标志。

标志字迹清楚,容易辨认,耐擦,并符合GB/T6995.3-2008的规定。

4.8电缆成品在燃烧时绝缘和护套材料释出的气体量符合GB/T17650.2的规定,即pH值≥4.3;

电导率≤10μs/mm。

4.9电缆成品的透光率符合GB/T17651规定的烟密度试验要求。

成品电缆燃烧时最小透光率不小于60%。

5试验

5.1例行试验

例行试验在每一根电缆制造长度上进行,例行试验项目如下:

序号

试验项目

试验方法

技术要求

1

导体直流电阻试验

GB/T3048.4-2007

符合GB/T3956-2008规定

2

电压试验

GB/T3048.8-2007

3.5kV,5min不击穿

5.2抽样试验

抽样试验频次符合GB/T12706.1-2008规定,试验项目如下:

导体检查

目测

符合GB/T3956-2008规定

尺寸检查

GB/T2951.11-2008

符合GB/T12706.1-2008规定

3

XLPE绝缘热延伸试验

GB/T2951.21-2008

5.3电缆型式试验内容及方法符合GB/T12706.1-2008的规定。

6包装及运输和保管

6.1电缆妥善包装在符合JB/T8137-1999规定要求的电缆盘上交货。

电缆端头可靠密封,伸出盘外的电缆端头加保护罩,伸出的长度不小于300mm。

6.2每盘电缆附有产品质量检验合格证,电缆盘上标明:

a.制造厂名或商标;

b.电缆型号及规格;

c.长度,m;

e.毛重,kg;

f.制造日期:

年月;

g.表示电缆盘正确滚动方向的符号;

h.标准编号。

6.3 运输和保管符合下列要求:

a.电缆避免露天存放,电缆盘不允许平放;

b.运输中严禁从高处扔下装有电缆的电缆盘,严禁机械损伤电缆;

c.吊装包装件时,严禁几盘同时吊装。

在车辆、船舶等运输工具上,电缆盘必须放稳,并用合适方法固定,防止互撞或翻倒。

表1 电缆机械物理性能表

项目

单位

技术指标

交联聚乙烯绝缘物理机械性能

1.1

抗张强度和断裂伸长率

老化前抗张强度

N/mm2

≥12.5

断裂伸长率

%

≥200

老化后(135℃,7d)抗张强度变化率

≤±

25

断裂伸长率变化率

1.6

热延伸试验(200℃,15min,20N/cm2)

负载下伸长率

175

冷却后永久伸长率

≤15

1.7

吸水试验(重量法)(85℃,14d)重量变化

mg/cm2

≤1

1.8

收缩试验收缩率

≤4

低烟无卤阻燃护套物理机械性能

2.1

≥9.0

≥120

老化后(110℃,240h)抗张强度变化率

断裂伸长率变化率

2.2

抗开裂试验(150℃,1h)

-

不开裂

2.3

高温压力试验(90℃)压痕深度

≤50

2.4

低温试验(-15℃)

卷绕试验

拉伸试验

≥20

冲击试验

2.5

氧指数

≥35

2.6

透光率

≥60

2.7

释放气体pH值

≥4.3

2.8

释放气体电导率

μS/mm

≤10

(二)0.6/1kV交联聚乙烯绝缘普通、阻燃B类、耐火、阻燃B类耐火电力电缆

(型号:

YJV-0.6/1KV、ZB-YJV-0.6/1KV、NH-YJV-0.6/1KV、ZBN-YJV-0.6/1KV)

1.总则

1.1本技术规范是为本次集中采购0.6/1kV交联聚乙烯绝缘电力电缆而作的技术规定。

1.2本规范规定了供货方遵循的标准、电缆的技术要求。

1.3供方提供的交联聚乙烯绝缘电力电缆型号、规格,必须通过型式试验和鉴定,并经长期实践运行证明产品质量优良、安全可靠。

2.执行标准

第1部分额定电压1kV(Um=1.2kV)和3kV(Um=3.6kV)电缆

成束燃烧试验方法

GB/T19216-2003

在火焰条件下电缆或光缆的线路完整性试验

IEC331

电缆的耐火特性

3.使用条件

3.1运行条件

3.2运行要求

3.3运行环境条件

3.4敷设条件

3.5耐地震能力

4.技术条件

4.1导体

4.1.1导体采用软铜单线绞合紧压而成,紧压系数不小于0.90,其组成、性能符合GB/T3956的规定,电缆截面偏差≤3%。

4.1.2导体表面光洁、无油污,无损伤屏蔽及绝缘的毛刺、锐边,无凸起或断裂的单线。

4.1.3导体结构直流电阻符合GB/T3956-2008及GB/T12706.1-2008的规定。

4.1.4耐火电缆其绝缘应具有耐火特性,否则在导体上应设置耐火层,耐火层采用耐火云母带绕包而成,云母带绕包应服帖,无漏包现象,重叠率不小于50%.绕包后的耐火层满足工频电压2000V的火花检验(中间检查)的要求,制成品的耐火性能应符合GB/T19666-2005标准第5.2条规定。

4.2绝缘

4.2.1绝缘材料选用硅烷交联聚乙烯(XLPE)型绝缘材料,紧密挤包在导体或云母带上,绝缘性能符合GB/T12706的规定。

4.2.2绝缘标称厚度符合GB/T12706的要求,绝缘厚度平均值不小于规定的标称值,绝缘任一点最薄点的测量厚度不小于标称值的90%减去0.1mm。

4.2.3绝缘层的横断面上无目力可见的气泡和砂眼等缺陷。

4.2.4绝缘线芯的识别标志符合GB6995.5-2008的规定。

4.3成缆

4.3.1电缆成缆的填充材料采用非吸湿性材料,紧密无空隙,成缆后缆身外形圆整。

4.3.2缆芯外采用非吸湿性包带(高阻燃包带)轧紧,电缆外形圆整。

4.4电缆外护套

4.4.1YJV型外护套采用90℃聚氯乙烯(PVC)护套料挤包;

阻燃、耐火型外护套采用90℃阻燃聚氯乙烯(PVC)护套料挤包;

4.4.2外护套表面紧密,其横断面无肉眼可见的砂眼、杂质和气泡以及未塑化好和焦化等现象。

4.5成品电缆

4.5.1成品电缆性能试验按GB/T12706.1-2008的规定进行。

4.5.2成品电缆的导体20℃时直流电阻符合GB/T3956-2008的规定。

4.5.3成品电缆经3500V/5min交流电压试验不击穿。

4.5.4成品电缆绝缘及护套的机械性能等指标满足表1有关的技术指标。

4.5.5所有电缆都能通过GB/T18380.1-2008规定的单根垂直燃烧试验。

4.5.6 耐火成品电缆能通过GB/T19216-2003规定的耐火试验。

4.5.7阻燃型成品电缆能通过GB/T18380.3-2008规定的B类成束燃烧试验。

4.5.8成品电缆外护套表面连续印有电缆型号、电压、厂名和长度等标志。

前后两个完整连续标志间的距离应小于500mm,标志字迹清楚,容易辨认,耐擦,并符合GB/T6995.3-2008的规定。

6.包装储运

电缆盘能经受所有在运输、现场搬运中可能遭受的外力作用。

电缆盘能承受在安装或处理电缆时可能遭受的外力作用并不会损伤电缆及盘本身。

a.制造厂名或商标;

d.毛重,kg;

e.制造日期:

f.表示电缆盘正确滚动方向的符号;

g.标准编号。

6.3交货长度

6.3.1允许根据双方协议长度交货。

6.3.2长度计量误差应不超过0.5%。

表1额定电压0.6/1KV交联聚乙烯绝缘电力电缆(YJV、NH-YJV、ZB-YJV、ZBN-YJV)主要性能指标

单位

导体直流电阻(20℃)

Ω/km

符合GB/T3956-2008

规定

交流电压试验

kV/min

3.5/5,不击穿

4小时交流电压试验(4U0)

kV

2.4,不击穿

4

90℃绝缘电阻常数Ki

MΩ.km

3.67

5

绝缘

机械

物理

性能

老化前

抗张强度

断裂伸长率

老化后

抗张强度变化率

热延伸

试验

延伸率

≤175

永久变形

收缩试验

收缩率

吸水试验

重量变化

6

护套

能

≥150

7

聚氯乙烯护套高温压力试验

试验温度(偏差±

2℃)

℃

90

压痕深度最大

50

8

聚氯乙烯护套

低温试验

聚氯乙烯护套卷绕试验

-

聚氯乙烯护套拉伸试验

聚氯乙烯护套冲击试验

9

聚氯乙烯护套抗开裂试验

10

聚氯乙烯护套的不延燃试验

通过

11

耐火成品电缆耐火性能通过GB/T19216-2003规定的耐火试验

12

阻燃成品电缆阻燃性能通过GB/T18380.3-2001B类成束燃烧试验

(三)0.6/1kV交联聚乙烯绝缘预制带分支阻燃B类、无卤低烟阻燃B类、耐火、无卤低烟阻燃B类耐火电缆

YFD-ZB-YJV-0.6/1kV、YFD-WDZB-YJV-0.6/1kV、YFD-NH-YJV-0.6/1kV、YFD-WDZBN-YJY-0.6/1KV)

单根绝缘电线或电缆的垂直燃烧试验方法

成束燃烧试验方法

JG/T147-2002

额定电压0.6/1kV铜芯塑料绝缘预制分支电力电缆

预制带分支电缆

2使用特性

预制带分支电缆导体的额定运行温度90℃

敷设环境有沟槽、排管、沟道、桥架等多种方式。

3.1主干电缆和分支电缆的技术要求。

3.1.1导体

3.1.1.1主干电缆和分支电缆的导体采用软铜单线绞合紧压而成,紧压系数不小于0.90,其组成、性能符合GB/T3956的规定,电缆截面偏差≤3%。

3.1.1.2主干电缆和分支电缆的导体表面光洁、无油污,无损伤屏蔽及绝缘的毛刺、锐边,无凸起或断裂的单线。

3.1.1.3主干电缆和分支电缆的导体结构直流电阻符合GB/T3956-2008及GB/T12706.1-2008的规定。

3.1.1.4耐火电缆其绝缘应具有耐火特性,否则在主干电缆和分支电缆的导体上应设置耐火层,耐火层采用耐火云母带绕包而成,云母带绕包应服帖,无漏包现象,重叠率不小于50%.绕包后的耐火层满足工频电压2000V的火花检验(中间检查)的要求,制成品的耐火性能应符合GB/T19666-2005标准第5.2条规定。

3.1.2绝缘

3.1.2.1主干电缆和分支电缆的绝缘材料选用硅烷交联聚乙烯(XLPE)型绝缘材料,绝缘紧密挤包在导体或云母带上,绝缘性能符合GB/T12706的规定。

3.1.2.2主干电缆和分支电缆的绝缘标称厚度符合GB/T12706的要求,绝缘厚度平均值不小于规定的标称值,绝缘任一点最薄点的测量厚度不小于标称值的90%减去0.1mm。

3.1.2.3主干电缆和分支电缆的绝缘层的横断面上无目力可见的气泡和砂眼等缺陷。

3.1.2.4主干电缆和分支电缆的绝缘线芯的识别标志符合GB/T6995.5-2008的规定。

3.1.3主干电缆和分支电缆的护套

3.1.3.1主干电缆和分支电缆的护套材料采用90℃阻燃聚氯乙烯(PVC)护套料挤包;

3.1.3.2外护套表面紧密,其横断面无肉眼可见的砂眼、杂质和气泡以及未塑化好和焦化等现象。

3.1.4主干电缆和分支电缆的主要性能指标见表1。

3.2分支连结盒的技术要求

3.2.1主干电缆和分支电缆在压接部分的导体无机械损伤,无污染。

3.2.2连接部分的接头采用“C”形夹具,在压力作用下将主干电缆与分支电缆的导体连接成不可拆卸的接头。

3.2.3分支连结盒绝缘材料符合表2的规定。

3.2.4分支连接盒的绝缘壁最薄处厚度大于主干电缆绝缘厚度与护套厚度之和,且具有足够的绝缘和密封效果。

其外观表面光滑,无气孔。

3.2.5各分支电缆的引出方向相同,且在同一轴线上。

4成品预制带分支电缆

4.1成品预分支电缆性能试验按GB/T12706.1-2008《预制带分支电缆》的规定进行。

4.2导体具有连续性,主干电缆与分支电缆的导体接续性良好。

4.3主干电缆导体连接部分的抗张强度不小于该主干电缆导体抗张强度的80%。

4.4分支电缆导体在表3规定的拉力下不拉出。

4.5绝缘电阻:

分支连接盒浸水1小时后,其绝缘电阻不小于200MΩ。

4.5工频耐压:

分支连接盒浸水1小时后,施加3.5kV/1min交流电压不击穿。

4.6热循环试验:

预制带分支电缆经25次循环后,其导体接头表面温升不超过75℃;

26~125次循环后,其表面温升不超过第25次循环后所测值高8℃。

4.7成品预制带分支电缆按表4规定的试验项目进行检验。

5试验方法

5.1导体连续性:

用万用表或蜂鸣器检查。

5.2导体抗拉强度

a)按GB4809.3-85对主干电缆进行测试,其结果作为抗拉强度基准值。