除灰除渣系统调试方案文档格式.docx

《除灰除渣系统调试方案文档格式.docx》由会员分享,可在线阅读,更多相关《除灰除渣系统调试方案文档格式.docx(17页珍藏版)》请在冰豆网上搜索。

7.5kW

过滤面积

120m2

浙江电力设备总厂

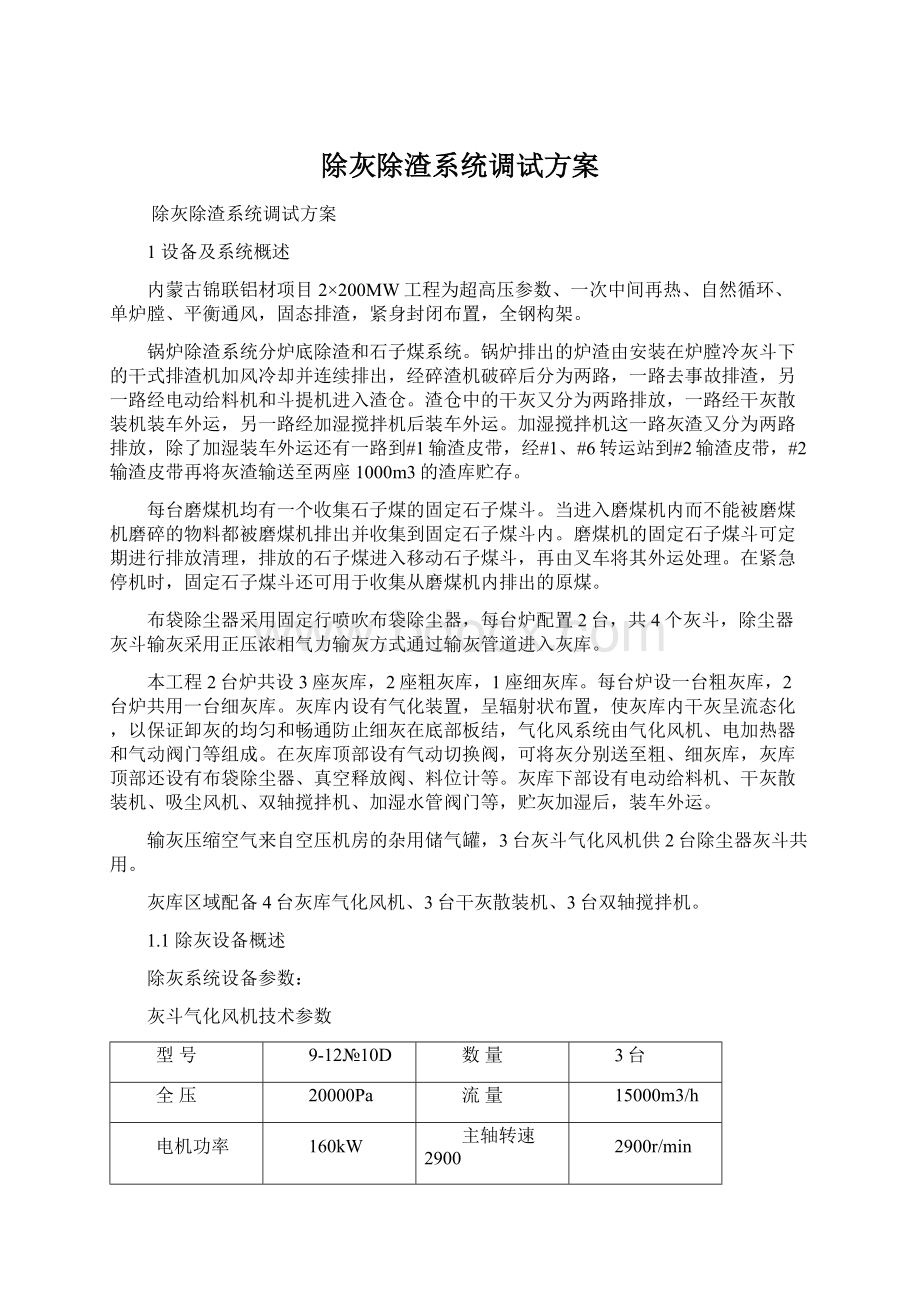

灰库气化风机技术参数

4台

37kW

设计出力

12Nm3/min

98kPa

灰库气化风机出口加热器技术参数

DYK-60

60kW

灰库干式散装机技术参数

GS200A

1.1kW

200t/h

灰库电动给料机技术参数

YG200A

5.5kW

电机转速

120~1200r/min

灰库双轴搅拌器技术参数

SJ200A

18.5kW

灰水比

1

1:

4

1.2除渣设备概述

干式排渣机技术参数

1台

速度

10-30t/h

15+4kW

厂家

青岛正大正

碎渣机技术参数

DSJ-40

数量

22W

30t/h

斗式提升机技术参数

NE50

11kW

35t/h

链斗容积

15.7L

链斗速度

22m/min

提升高度

22.08m

杭州山森机械

斗式提升机下部电动给料机技术参数

YG400

4kW

30t/h

叶轮转速

35r/min

无锡华星

渣库技术参数

有效容积

650m3

直径

9.0m

渣库布袋除尘器技术参数

DMC-36F

2.2kW

27m2

渣库仓壁振打器技术参数

CZ-1000

0.22kW

河南新乡

渣库散装机技术参数

SZ25

0.75+3kW

100t/h

渣库双轴搅拌机技术参数

SJ-100

22kW

用水量

15~25

渣库电动给料机技术参数

YG500

2台

25r/min

2编制依据

2.1哈尔滨锅炉厂有限责任公司《HG-693/13.7-HM19型超高压锅炉本体和架构说明书》F0310BT001F081

2.2中国联合工程公司《除底渣和石子煤系统图》N316X-C01

2.3长春发电设备总厂《MPS180HP-IIA型中速磨煤机说明书》及图纸

2.4中国联合工程公司《除渣系统剖面布置图1-1》N316X-C02

2.5中国联合工程公司《#1炉渣库设备布置及管道安装图》N316Z-C0202-02

2.6中国联合工程公司《管道流程图》N316Z-Q(Y)0701-03

2.7浙江菲达脱硫工程有限公司《锅炉尾部烟气脱硫除尘装置技术协议》

3调试目的及范围

通过必要的试验及分系统试运,实现程控功能,整定系统热态参数,满足锅炉在各负荷工况下生产的飞灰、大渣、石子煤正常排放要求,保证机组安全稳定运行。

3.1系统阀门挡板状态确认检查;

3.2热工逻辑联锁保护试验;

3.3转机及系统监视参数调整;

3.4冷态系统试运及热态负荷调试;

4调试程序与工艺

4.1试运前应具备的条件

4.1.1检查系统管道、设备,符合设计系统布局要求,并标有表示系统内工质及流向的标志;

阀门开关检验(就得/远控),状态指示正确、动作灵活,具备系统启动要求条件;

4.1.2布袋除尘设备安装完毕,灰输送空气、气化风系统管道、阀门等,进行风压试验无漏泄处;

4.1.3检查除尘器下灰斗、灰库、仓泵和管道内已清扫干净,灰仓内经干燥处理。

灰库内气化槽倾斜角度合理,无堵塞;

4.1.4干排渣机底面平滑无阻,内部无杂物,系统具备投运条件;

4.1.5干排渣机、碎渣机、斗提机、给料机等转动机械单机试转完毕,转动方向、温升、振动等技术指标,均符合规范要求或设备厂家规定,并将润滑部分注入合格的润滑油(脂),油位在标准油位线内;

4.1.6工业水供水管道冲洗完毕,各辅机系统供水压力符合设计要求;

4.1.7系统各设备监测仪表经校验合格,安装位置合理、齐全,指示正确;

4.1.8所有投入设备系统的工作现场,应保证有充足的照明,施工用的孔洞应覆与地面齐平、坚固的盖板或牢固的遮拦,工作平台装设栏杆;

4.1.9各启动系统设备观察孔、检修孔封好,溢流装置好用;

4.1.10全部电气设备绝缘检查,接地检查,事故按钮试验等均合格;

4.2除渣设备及系统冷态试运

4.2.1阀门状态检查确认;

4.2.2进行炉底关断排渣门开关操作试验,试验结束后,使其处于开启工作位;

4.2.3干排渣机系统试验:

4.2.3.1就地启停碎渣机、排渣机、斗提机、给料机,检查运行、报警信号正确性;

4.2.3.2碎渣机、排渣机、斗提机、给料机远方顺序启停试验;

检查液压全自动张紧装置有无过滤器堵塞报警、油压过低报警信号、溢流阀压力值、链条张紧到位报警及管路是否泄漏;

4.2.3.3在厂家指导下进行排渣机速度调节试验、断链报警试验和过载保护试验;

4.2.4渣仓系统试验:

4.2.4.1就地及远方阀门开关试验,确认其动作可靠性;

4.2.4.2排渣门开关操作试验;

4.2.4.3渣仓给料机、双轴搅拌机、加湿水阀、仓壁振打器、布袋除尘器等操作试验;

4.3除灰设备及系统冷态试运

4.3.1气化风机试验

4.3.1.1气化风机与加热器联锁启停试验;

4.3.1.2气化风机备自投联锁试验;

4.3.2仓泵试验

4.3.2.1在控制系统上操作,检测现场的所有圆顶阀动作响应、状态反馈应与操作对应;

4.3.2.2启动条件检查;

4.3.2.3手动进停料试验;

4.3.2.4吹堵程序检查;

4.3.2.5仓泵料位、落灰时间等参数、信号检查;

4.3.2.6在无灰的状态下,操作仓泵的运行,检测其工作程序,必要时可以利用信号发生器配合工作进程;

4.3.3库顶阀切换操作试验;

4.3.4输送管路试验

4.3.4.1在控制系统上操作,检测现场的所有输送阀动作方向与位置指示一致,动作响应、状态反馈应与操作对应;

4.3.4.2启动条件检查;

4.3.4.3闭锁输送条件检查;

4.3.4.4仓泵料位、输灰气压、输送时间等参数、信号检查;

4.3.4.5在无灰的状态下,操作各电场输送系统运行,检测其工作程序,必要时可以利用信号发生器配合工作进程;

4.3.5气化系统调试

4.3.5.1检查气化板扩散器安装符合要求,全开气化风门;

4.3.5.2调整冷却水供水压力在0.3~0.6MPa;

4.3.5.3全开气化风机进、出口气阀;

4.3.5.4启动气化风机,检查加热器投入情况,监测风机电流不超载、气化风温度在设定范围内;

4.3.5.5检查流化空气管道严密不漏,各流化管道风流畅通,调整流化分管限流阀,使流化空气分布均匀;

4.3.6灰库卸灰装置调试

4.3.7.1调整灰库布袋过滤器吹扫压力、脉冲时间,使气压和脉冲时间配合协调;

4.3.7.2检查电动锁气器动作正确,保证卸灰通畅,防止卸灰时漏灰;

4.3.7.3检查湿式搅拌机内水喷嘴无堵塞、安装位置正确,分别启动给料机和湿式搅拌机,转动方向正确、无硬性磨擦(加湿水可先不投,待出干灰时再行调整喷咀水量);

4.3.7.4手动降落卸灰探头,人为触发满料位信号,确认放灰停止联锁动作可靠;

4.3.7输灰系统联合试运

4.3.8.1检查空压机系统、仓泵系统、灰库(斗)装置等符合投入要求,相应的冷却水、电(气)源系统等,已投入运行;

4.3.8.2将干灰输送系统各手动阀门,按着投入系统布局的要求,全部导通;

4.3.8.3进行电(气)动阀门的远操试验和相关联锁保护试验,检查位置及其料位计信号正确可靠;

4.3.8.4选取目的灰库,倒通灰库切换阀;

4.3.8.5启动空压机,保持系统压力稳定;

4.3.8.6分别启动灰斗、灰库气化风系统,检查确认其处于热备用状态;

4.3.8.7启动输灰程序,分别进行各管路程控除灰、输灰,检验程序控制可靠性,设备动作正确性,同时对输灰管路进行吹扫;

4.3.8.8调整各灰斗仓泵进料与管路输送的匹配时间,检查供气压力变化,适当调整输送间隔时间,防止空压机过于频繁加、减载运行;

4.4除渣、除灰系统热态调整

4.4.1调整排渣机进风门,保持适当的风量,保持排渣温度不宜过高;

4.4.2入炉燃料量高于设计很多时,及时调整排渣机行进速度;

4.4.3发现锅炉有结渣现象,锅炉停炉后应保持排渣机系统继续运行,直至炉膛温度降低至稍高于室温;

4.4.4渣仓及时防灰,防止渣仓满灰造成系统堵塞;

4.4.5灰库首次进灰,应提前24小时通风干燥;

运行中的灰库应保持流化风的不间断给入,灰库各气化分门应全开,保持气化风温在100℃左右;

4.4.6锅炉点火前投入除尘器灰斗电加热器,布袋除尘器投入时,随之投入灰斗流化风;

4.4.7随着锅炉负荷的提高,监视输送频率与供汽压力的变化情况,在调整了仓泵装灰时间情况下,一定注意单位时间内输送背压变化及送灰时间的变化,同时合理安排空压机的热备用,保持空载运行空压机的正常参数,根据输灰频率及空压机运行工况,适当调整系统送灰供气压力及气量;

4.4.8调整灰库布袋过滤器的吹扫压力及脉冲时间,检查释放阀的工作状态,保持灰库正常背压运行;

4.4.9仓泵投入运行后,随时检查仓泵容灰情况,必要时进行敲打;

发现有“堵灰”迹象时,即刻关闭进口落灰阀,转入“空吹”运行;

4.4.10调整湿式双轴搅拌机的喷水量,达到不起尘、不挂壁的效果;

4.4.11灰库连续储灰8小时后,应进行一次卸灰,防止库底灰“沉积”;

5控制标准、调试质量检验标准

5.1除渣系统调试质量检验标准:

检验项目

性质

单位

质量标准

炉底溢流系统

水源压力

MPa

符合设计要求

水量

主要

t/h

阀门

开关灵活、状态正确

料位计

指示准确、灵活

溢流管道及系统

满足溢流水量要求,不堵、不漏

溢流水温度计

℃

捞渣机

碎渣机

脱水仓系统

脱水仓

m3

阀门

开关灵活开闭严密

管道

固定牢靠不振不漏

5.2除灰系统调试质量检验标准:

送灰空压机

轴承振动

mm

≤0.08

≤0.06

轴承温度

≤80

出口压力

空压机出力

m3/min

噪声

dB(A)

灰仓泵上下给料阀

严密不漏开关灵活

开关灵活,状态正确,严密不漏

灰斗气化系统

空气加热器

气化风机

kPa

灰斗料位计

指示正确

顺序控制

正常投入、动作正确

联锁保护

压力、压差、温度开关

定值准确,动作灵敏、有效

输灰管和伸缩节

畅通、不堵、不漏、膨胀良好

灰库气化系统

风机轴承温度

风机出口风压

kW

灰库气化板

灰库设备

库顶除尘器

除尘效率良好

库顶卸压阀

投运正常

干灰卸车装置

调湿机

投运正常,灰水比符合设计要求

管道和伸缩节

畅通不堵不漏

6调试项目记录内容及使用的测量表计

6.1辅机试运记录表

6.2试运参数记录表

6.3测量表计清单

7职业健康安全和环境管理

7.1试转现场应场地清洁,照明良好,通信畅通,现场无易燃易爆物品,消防设施齐全,无关人员不得进入试转现场,有碍试转工作的脚手架全部拆除;

7.2废油、废水、废汽的排放应考虑环境的要求,应有专用的排放场地;

7.3电动机试转前,应保证绝缘合格,拉送电应执行工作票制度;

7.4电动机在试转期间,应派人专人值班,发现有异常情况时,应立即停止该设备运行,紧急时可按事故按扭,以确保设备安全;

7.5试转现场应消防设备齐全,注意防火,发现火种应及时处理;

7.6除灰系统设备加油须配备加油工具,以防润滑油泼洒地面污染环境;

7.7试转范围内的扶梯、栏杆要完好,孔洞要作好防护措施,做到人身安全及设备安全;

7.8灰库在进灰前,必须经过充分的干燥;

7.9灰库储灰当中,随时检查布袋过滤器的工作状况,防止布袋积灰,造成灰库背压高影响输灰管畅通;

7.10空压机启停过程中,一定要按着厂家说明书的要求操作,不允许采用“重载”停机的方式;

7.11发现系统空载、灰斗堵塞等报警信号不起作用时,需及时手动控制,并检查各单元系统是否有堵灰迹象,以便于及时处理;

7.12进行启动调试的工作人员及运行人员,应熟悉整个除灰渣系统工艺流程和有关的技术标准。

8试运组织与职责分工

烟风系统及设备试运工作按照“机组启动调试大纲”中组织机构及各参建单位职责的相关规定,在试运指挥部统一领导下,由业主、运行、监理、安装、调试、设备厂商等单位人员联合完成。

8.1业主单位:

内蒙古锦联铝材有限公司

8.1.1协调设计、设备厂商、各承建单位、生产机组与建设机组的组织接口与服务;

8.1.2参与试运工作、保障试运条件要求的供给;

8.1.3组织试运中出现问题的研究与解决;

8.1.4牵头组织试运条件的检查工作,设备安装及试运工作的质量验收;

8.2运行单位:

内蒙古锦联铝材有限公司发电厂

8.2.1参与试运条件检查、安装试运质量验收及缺陷处理确认;

8.2.2负责试运设备的运行操作、状态检查;

8.2.3负责试运期间代管设备的运行管理;

8.2.4参加试运值班;

8.3安装单位:

东北电业管理局第三工程公司

8.3.1负责单体调试及单机试运;

8.3.2负责试运设备的维护及试运缺陷处理;

8.3.3参加系统整套试运、试运值班;

8.3.4配合调试单位开展试验工作;

8.3.5临时设施的安装制作;

8.4调试单位:

辽宁东科电力有限公司

8.4.1负责组织进行调试方案的实施;

8.4.2负责运行调整技术指导,现场试运指挥与监督,系统启动及试验的技术交底;

8.4.3参加各阶段试运工作,对试运技术问题提出处理意见或建议,配合其它调试单位开展工作;

8.4.4参加试运值班;

8.5设备厂商:

8.5.1按照合同要求进行现场服务和现场技术指导;

8.5.2参加设备安装情况及首次试运条件的检查;

8.5.3负责设备质量缺陷的处理;

8.5.4主机及主要辅机厂商参与各阶段试运;

8.6监理单位:

新疆昆仑工程监理有限责任公司

8.6.1负责试运缺陷的管理;

8.6.2负责组织试运条件的检查确认、设备安装和试运质量的验收和确认;

8.6.3参加各阶段试运工作,参加试运值班;

9附录及附表

9.1系统启动调试(试运)前检查表;

9.2阀门挡板传动试验表;

9.3辅机试运记录表;

9.4测量表计清单

系统启动调试(试运)前检查表

专业

锅炉

检查

日期

试验项目

除渣系统调试

序号

检查项目

记录

备注

输渣系统设备及管道安装结束(文件包内静态检查资料已签收)。

2

检查系统管道、设备,符合设计系统布局要求,并标有表示系统内工质及流向的标志;

阀门开关检验(手操/远控),状态指示正确、动作灵活,具备系统启动要求条件;

3

输渣系统中的辅机单体试转合格。

排渣机、碎渣机、斗提机、给料机、双轴搅拌机等转动机械单机试转完毕,转动方向、温升、振动等技术指标,均符合规范要求或设备厂家规定,并将润滑部分注入合格的润滑油(脂),油位在标准油位线内;

捞渣机底面平滑无阻,内部无杂物,冷却水畅通,水封槽、水封挡板严密;

渣仓内部无杂物,冲洗水、溢流水管道畅通,系统具备投运条件;

5

有关相应的表记,如压力表、温度表、电流表应经校验正确并可投用。

设备的命名、挂牌、编号结束。

6

输渣系统中阀门静态校验合格。

系统中的气控快关阀及换向档板经校验合格,开关灵活,无卡死现象。

7

公用系统投入运行。

工业水供水管道冲洗完毕,各辅机系统供水压力符合设计要求;

8

调试现场应有充足的照明或临时照明。

道路平整畅通,环境清洁干净,附近的沟道及孔道盖板齐全。

9

厂家现场指导配合调试、试运。

10

全部电气设备绝缘检查,接地检查,事故按钮试验等均合格;

结论

检查确认单位

单位代表签字

监理单位

调试单位

建设单位

运行单位

安装单位

气力除灰系统调试

输灰系统设备及管道安装结束。

除尘设备安装完毕,灰输送及空气、气化风系统管道、阀门等,进行风压试验无泄漏处;

输灰系统的辅机单体试转合格。

输灰系统有关相应的表记(压力表、温度表、电流表)及测点(温度、压力)都经过校验安装齐全,显示正确。

输灰系统设备命名、挂牌、编号结束。

输灰系统中阀门静态校验合格,系统中的气控快关阀及换向档板经校验合格,开关灵活,无卡死现象。

公用系统投入运行(如空压机、冷却水系统)。

试现场必须彻底检查和清扫保持场地平整,环境清洁干净,妨碍设备运转的脚手架及障碍物已拆除,必需保留的脚手架应不妨碍运行,所有孔洞、沟盖盖好,楼梯平台栏杆齐全,运行人员能安全通行。

现场照明、消防、通讯系统能满足试运要求。

省煤器灰斗、除尘器灰斗、灰库内已进行人工清理。

检查除尘器下灰斗、灰库、仓泵和管道内已清扫干净,灰仓内经干燥处理。

灰库内气化槽倾斜角度合理,无堵塞。

脉冲过滤器布袋齐全,接口严密;

11